Voortman V200

Blech Bohren

Die Voortman V200-Plattenbohrmaschine ist für Hartmetallbohren, Gewindeschneiden, Senkbohren und Zentrierpunktmarkierungen von vorgeschnittenen Stahlplatten ausgelegt. Eine servogesteuerte Bohreinheit und ein Schwerlasttisch sind am robusten Rahmen montiert, sodass die V200 sowohl kleine als auch große Plattengrößen verarbeiten kann.

Hochgeschwindigkeits-Hartmetallbohren für Qualitätslöcher

Hartmetallbohren

Die V200 ist mit der Bohreinheit VD40 für Hochgeschwindigkeitsbohrungen und weiteren Fähigkeiten einschließlich Senken und Gewindeschneiden ausgestattet. Hartmetallbohrer bieten ausgezeichnete Vorteile, wie Hochgeschwindigkeitsbohren, perfekte Lochqualität und lange Lebensdauer vor dem Austausch von Hartmetallspitzen. Schaffen Sie mehr Löcher mit weniger Werkzeugwechsel für mehr Leistung und weniger Maschinenausfallzeiten.

Schwerlasttisch für große Plattengrößen

Die V200 verfügt über eine hohe Tischlastkapazität für die Verarbeitung großer Bleche. Sie kann Bleche mit einer Länge von bis zu 2.400 mm, einer Breite von 1.000 mm, einer Dicke von 60 mm und einem Maximalgewicht von 600 kg verarbeiten.

Erfüllt aktuellen Qualitätsstandards

Automatisches entgraten an der unterseite

Die Entgratung ist ein wichtiger Teil des Arbeitsablaufs, um die aktuellen Qualitätsstandards zu erfüllen und Produkte herzustellen, die unmittelbar nach der Verarbeitung verfügbar sind. Die V200 ist mit einer automatischen Entgratungseinheit ausgestattet, die die Gesamtkosten pro Teil um bis zu 30 % senken kann im Vergleich zu manuellen Entgratungs- und Kantenbearbeitungsverfahren. Die Entgratungseinheit trägt auch zur Verlängerung der Lebensdauer der Bohrwerkzeuge bei, da Sie keine Bohrer-Verbrauchsmaterialien bei den ersten Anzeichen von Graten durch abgenutzte Bohrer ersetzen müssen. Die Produkte sind für die sofortige Weiterverarbeitung ohne Verletzungsgefahr durch Grate bereit.

INTEGRATION IN IHRER WERKSTATT

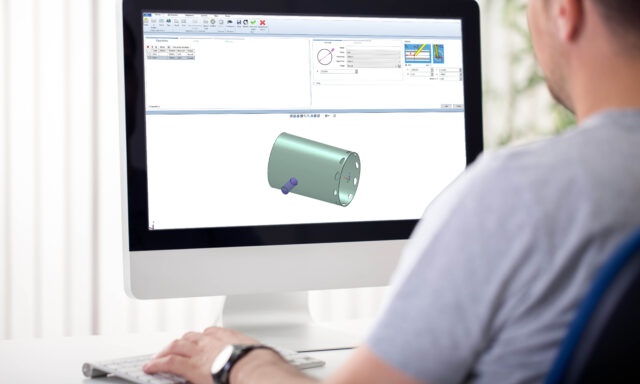

DSTV- oder DXF-Dateien können in die VACAM-Steuerungssoftware der V200 geladen oder bei der Arbeitsvorbereitung in die VACAM Office-Edition importiert und sofort an die Maschinensteuerung gesendet werden. Tätigkeiten wie Layout-Markierungen oder Löcher Bohren können mit dem VACAD-Editor hinzugefügt oder gelöscht werden oder komplette neue Produkte können von Grund auf erstellt werden.

Der Bediener lädt das richtige vorgeschnittene Produkt in die Klemme, indem er es an die Bezugslinie der Maschine drückt und dann die Starttaste drückt. Die V200 vollendet alle Vorgänge, bevor das fertige Teil an den Bediener zurückgesendet wird. Nächstes Produkt!

Bei runden Produkten oder solchen, die keine perfekten oder senkrechten Kanten für eine korrekte Ausrichtung an der Bezugslinie haben, kann eine Schablone für schnelles Laden erstellt und der Nullpunkt schnell und einfach festgelegt werden. Je mehr der Ladezyklus optimiert ist, desto besser ist die Betriebszeit der Maschine.