Voortman V320

Blech bohren und schneiden (durchlauf)

Die V320 ist eine CNC-Durchlauf-Blechbearbeitungsmaschine zur Automatisierung des Teilehandlings. Die Maschine ist sowohl mit Plasma- als auch mit der autogenen Brennschneid-Technologie sowie mit einem robusten Bohrer ausgestattet. Mit Funktionen wie einem automatischen Werkzeugwechsler mit 10 Stationen, einem automatischen Produktabfuhr-Förderband, einer integrierten Spanbürste und der schnellsten Höhensteuerung am Markt bietet die V320 kompromisslose Teilegenauigkeit und Automatisierung.

Stoppen Sie die manuelle Entnahme von fertigen Teilen

Automatisches produktabfuhr-förderband

Fertige Teile werden von einem automatischen Produktabfuhrtisch mit angeschlossenem motorgetriebenen Förderband aus dem Restgitter fallen gelassen, um das Materialhandling weiter zu automatisieren. Die Voortman V320 kann autonom länger betrieben werden, ohne dass ein Bediener fertige Teile entfernen muss. Durch Brückenschnitte in der Verschachtelung kann noch mehr Bearbeitungszeit eingespart werden, indem ganze Teilereihen zusammen auf einmal auf das Förderband entladen werden.

Verhindern, dass kleine produkte in den schlackebehälter fallen

Selbst das Entfernen kleiner Produkte ist bei der V320 ordnungsgemäß automatisiert. Der Greifer bewegt kleine Teile vorwärts, indem er sie etwas nach vorne schiebt, um zu verhindern, dass die Teile in den Schlackebehälter fallen. Ihr Bediener muss nicht im Schlackebehälter herumfischen, um diese kleinen Teile manuell zu entfernen, wodurch mehr Zeit gespart und die Produktion gesteigert wird.

Optimierte Maschinenbewegung zwischen Schnitten und schnelle Höhensteuerung

Instant Cut - Technologie

Diese Maschine ist mit der bahnbrechenden Instant Cut-Technologie von Voortman ausgestattet. Sie wurde entwickelt, um Leerlaufbewegungen zu reduzieren, indem bei jedem Wechsel des Brenners von einem Arbeitsgang zum anderen optimierte Bewegungswege sichergestellt werden, wodurch die Produktionskapazitäten verdoppelt werden. Die Zeitersparnis nimmt exponentiell zu, wenn die Produktion aus kleinen Produkten mit Löchern besteht. Wenn der Brenner zwischen den Schnitten positioniert wird, sparen Sie wertvolle Sekunden, die sich in kürzester Zeit zu einer erheblichen Steigerung der Produktion addieren. Die Instant Cut-Technologie ist in die VACAM-Steuerungssoftware integriert, die automatisch den optimalen Produktionsmix zwischen Geschwindigkeit und Qualität schafft.

Verkürzte Positionierungszeit des Brenners

Voortman hat Voortman Height Control (VHC) entwickelt, um die Positionierungszeit zu verkürzen. Optimierte Schnitt-zu-Schnitt-Wege verkürzen die Positionierungszeit auf ein Minimum auf der V302 und bieten so die schnellste Höhensteuerung auf dem Markt. VHC wird sowohl für Autogen- als auch Plasmaschneiden mit Geschwindigkeiten bis 365 mm/s und unübertroffenen Beschleunigungsgeschwindigkeiten von 2000 mm/s2 verwendet.

Präzise Blechbewegung und vollständige Blechbearbeitung

Genaue positionierung der greiferwagen

Die V320 nutzt zwei Greifermesswagen, um Blechtafeln präzise durch die Maschine zu bewegen. Der Master-Greiferwagen sichert die Platte mit drei leistungsstarken Klemmen am hinteren Ende, während der Haltegreiferwagen an der Bezugslinie die Blechtafel mit zwei Klemmen sichert. Dieses System bietet eine genaue Bearbeitung, die die Qualität Ihrer Endprodukte verbessern kann. Da sich der Haltegreiferwagen unabhängig vom Master-Greiferwagen bewegt und sich immer in der Nähe des zu bearbeitenden Blechbereichs befindet, können Sie die gesamte Blechtafel und Flachstahl einfach verarbeiten.

Höherer ertrag - weniger abfall

Das Voortman V320 steigert Ihre Materialeffizienz und ermöglicht die Bearbeitung ganzer Blechtafeln, auch zwischen Greiferwagenklemmen. Bei der Bearbeitung des letzten Abschnitts einer Blechtafel löst sich der Seitengreiferwagen aus der Platte, wodurch sich der Totbereich, der normalerweise für die Seitenklemmen reserviert ist, reduziert und der Materialertrag so maximiert wird.

WEBINAR / Voortman & Hypertherm

VERBESSERUNG DES PLASMA-VERSCHLEIßTEILMANAGEMENTS

Den richtigen Zeitpunkt für den Wechsel von Verschleißteilen zu finden, ist entscheidend, nicht wahr? In unserem Webinar mit Hypertherm haben wir verschiedene Themen im Zusammenhang mit der Verbesserung des Plasma-Verschleißteilmanagements diskutiert. Unsere Experten vermittelten Ihnen umsetzbare Erkenntnisse und praktische Strategien, die Sie sofort in Ihrem täglichen Betrieb anwenden können. Machen Sie sich bereit, Ihr Plasma-Verschleißteilmanagements mit unserem Webinar auf ein neues Niveau zu bringen!

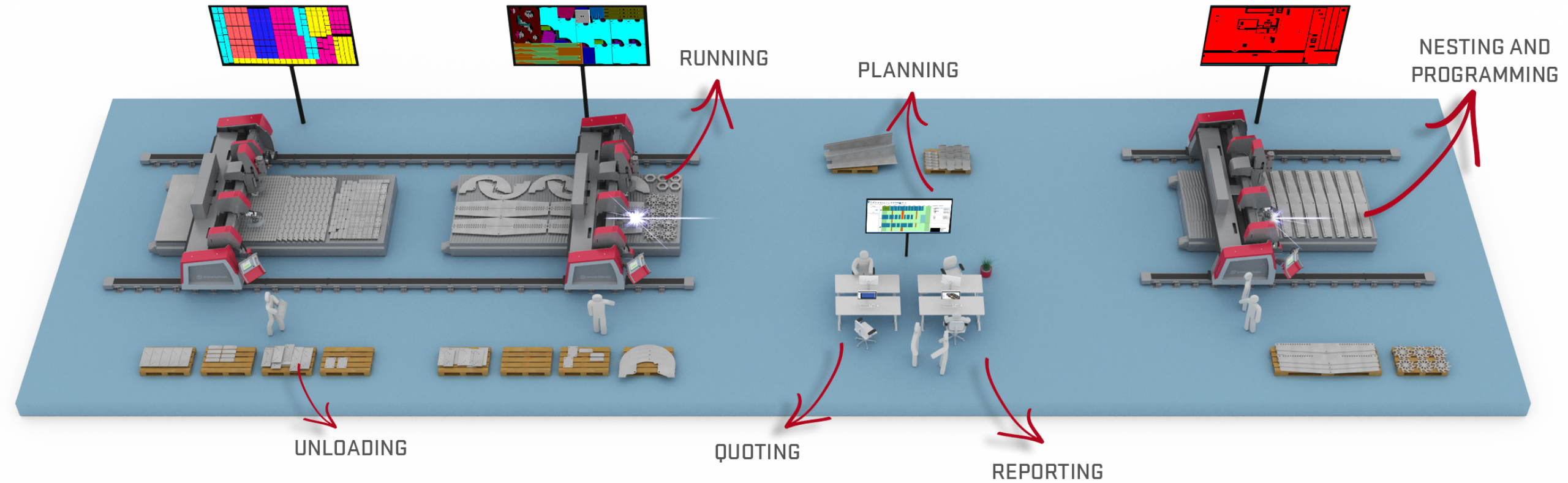

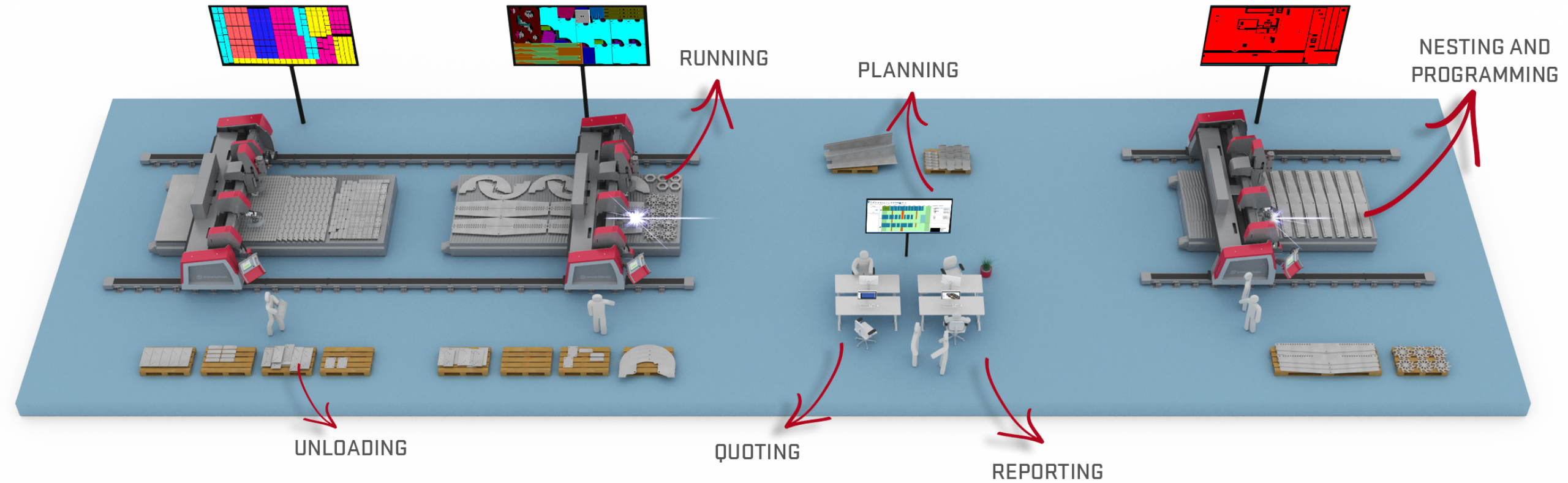

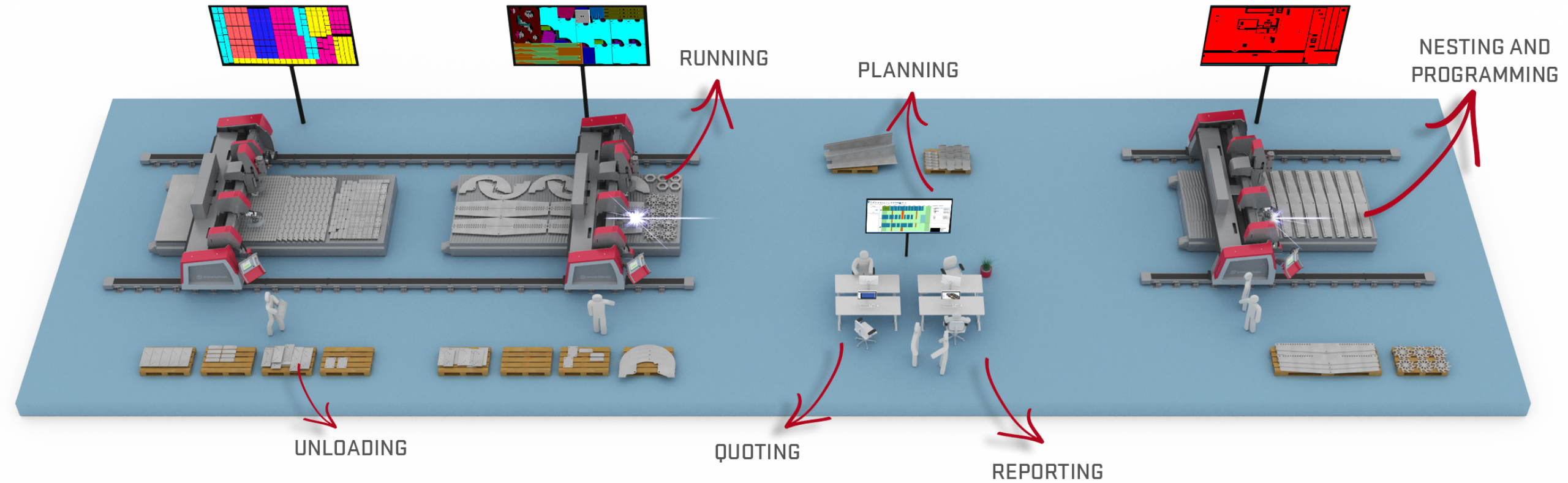

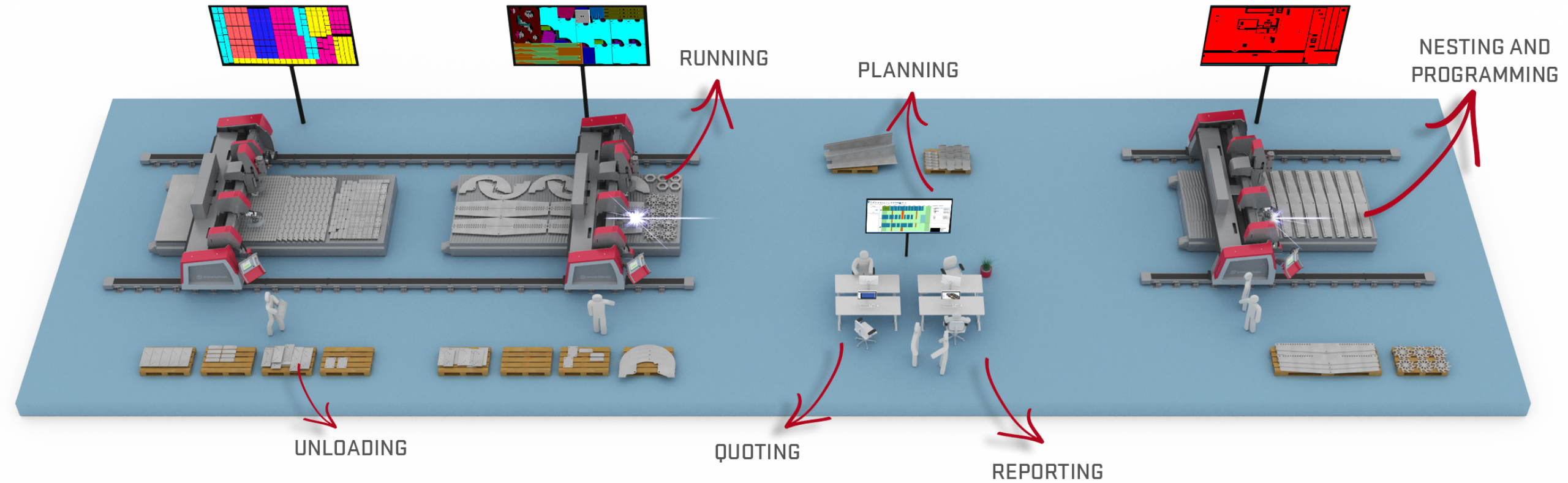

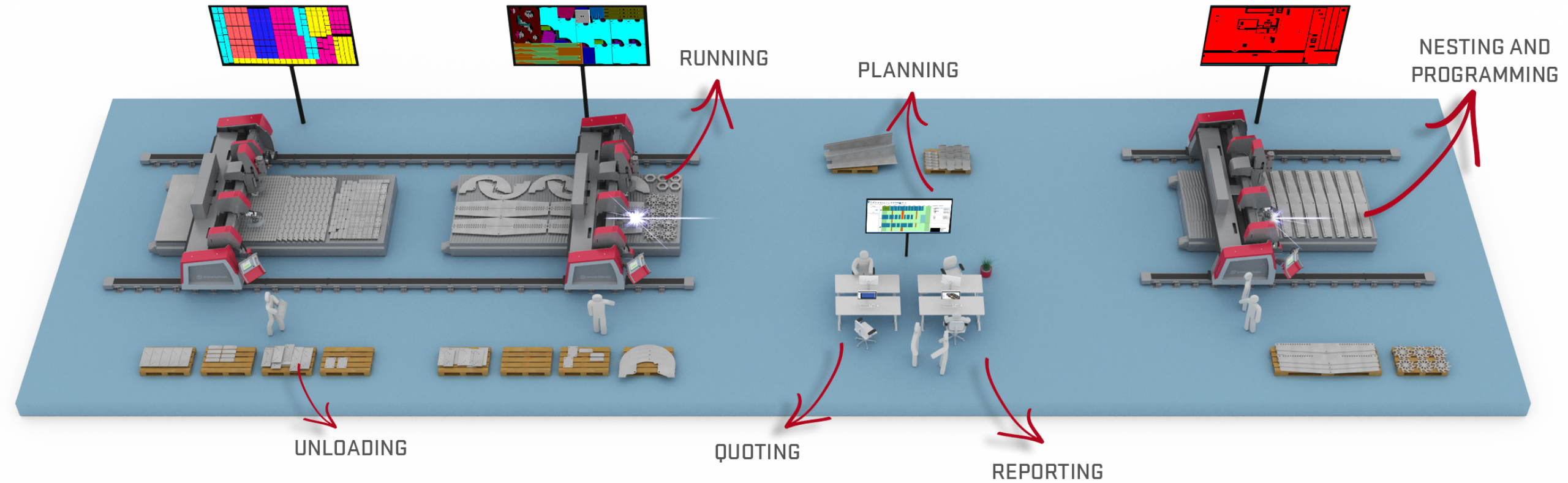

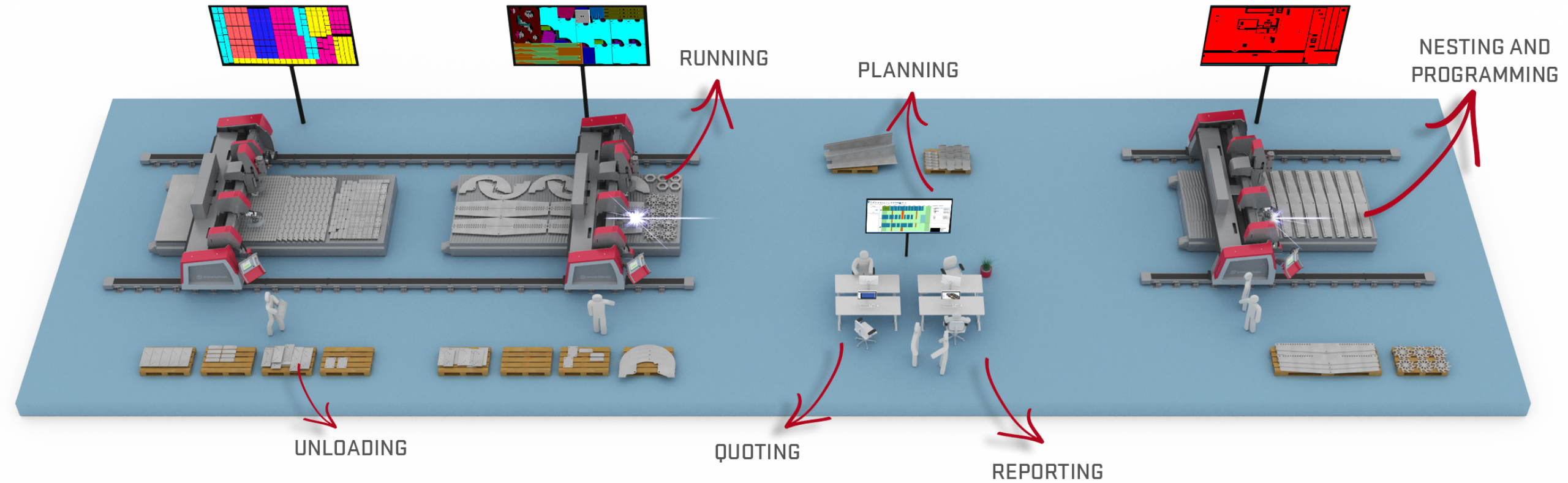

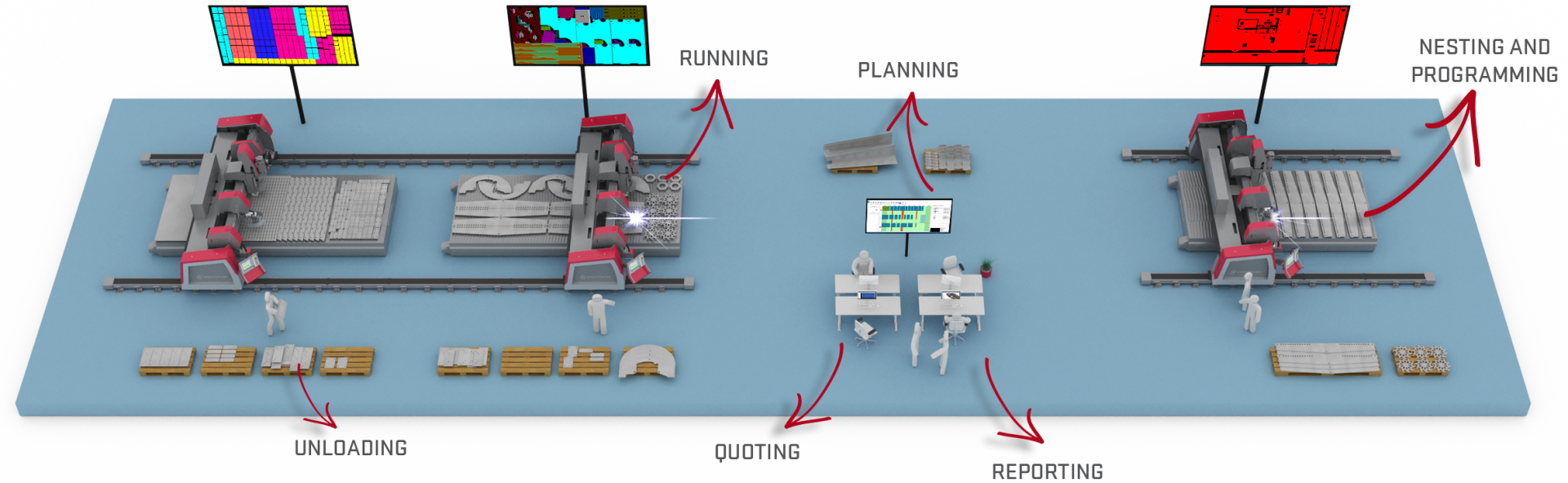

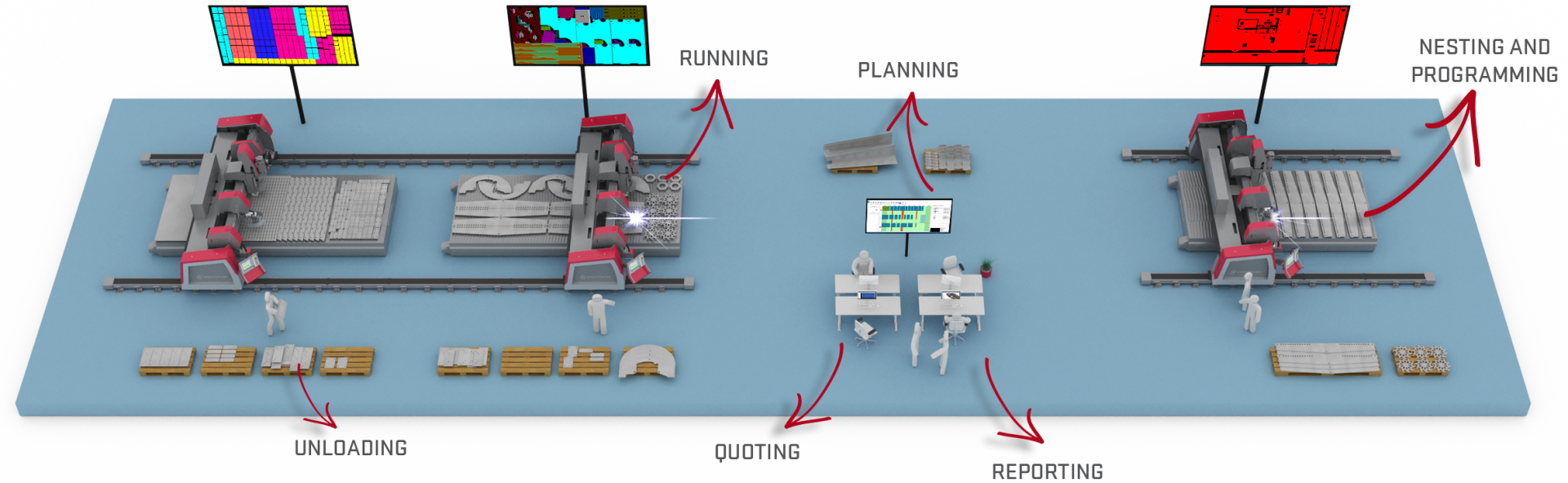

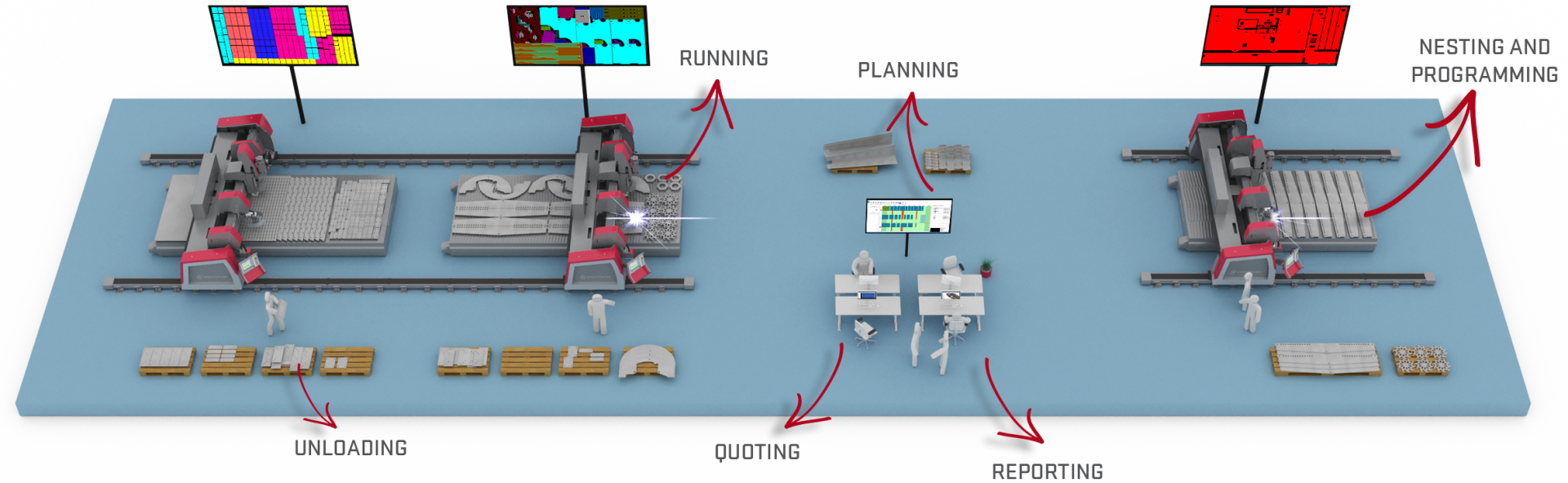

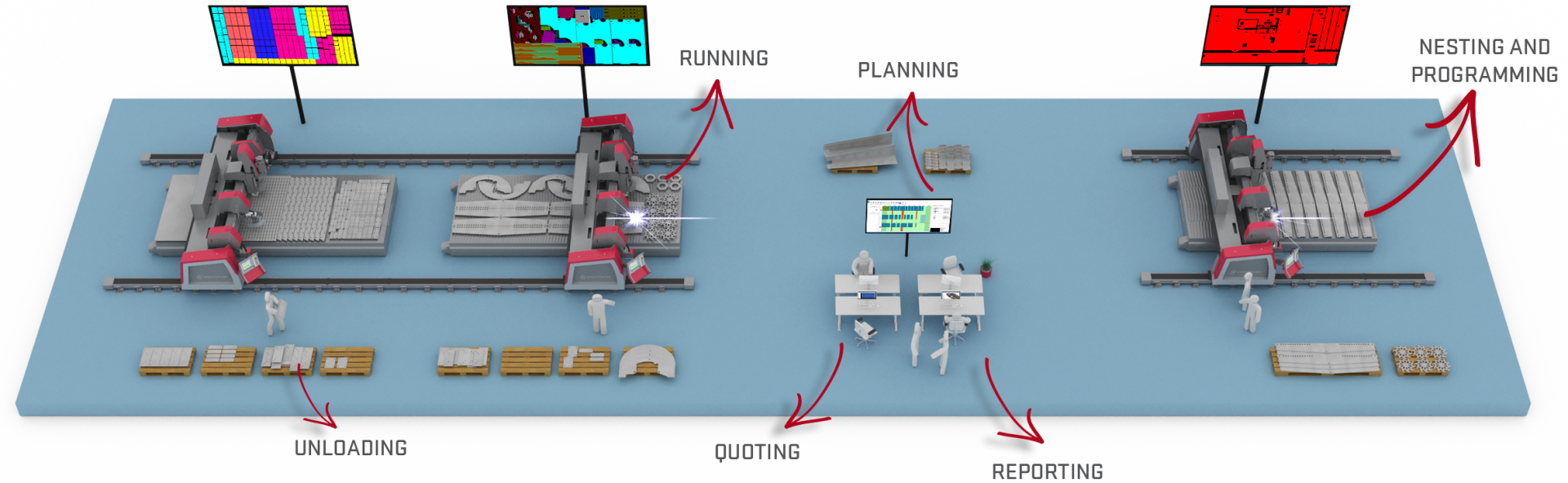

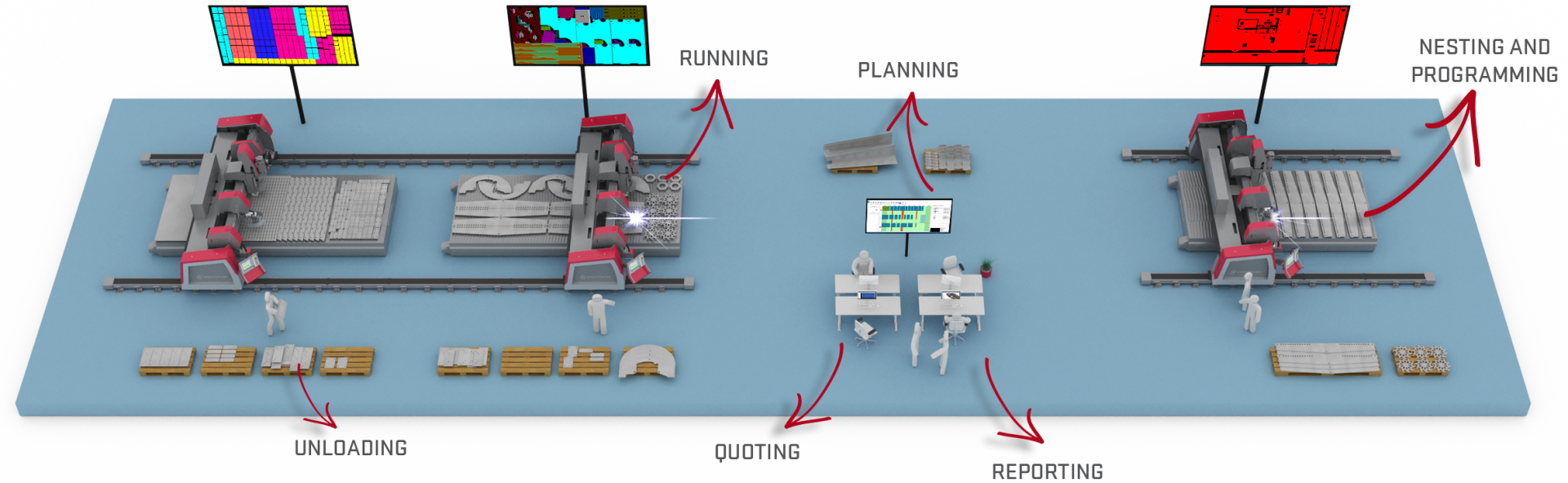

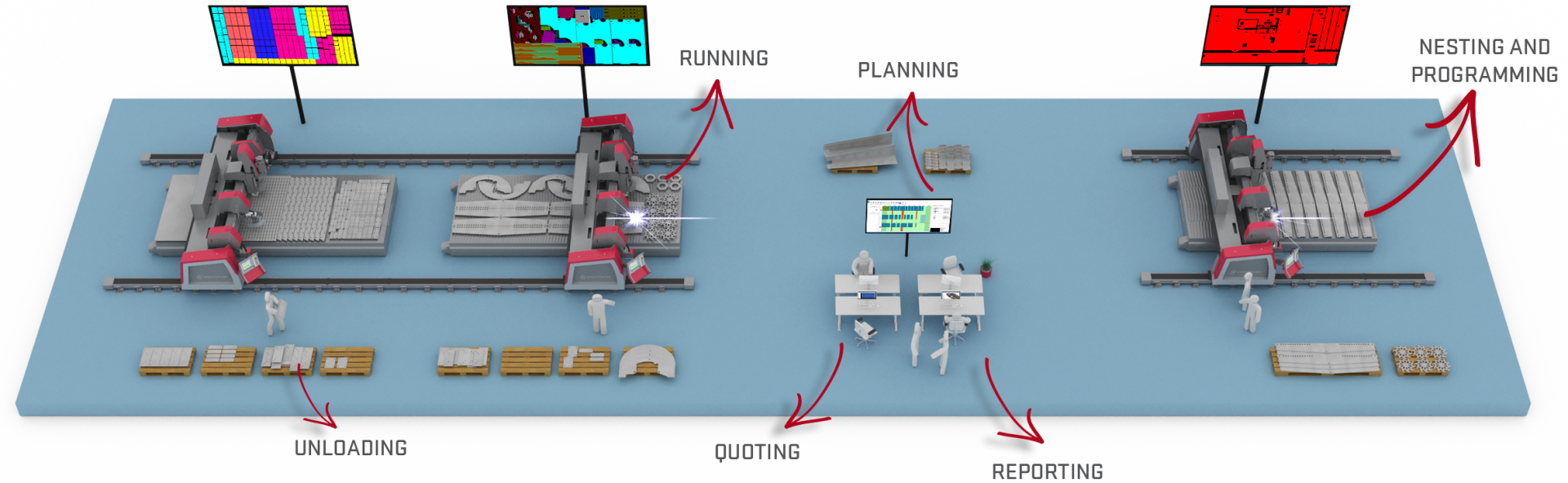

INTEGRATION IN IHRER WERKSTATT

Generieren Sie Angebote effektiver, schneller und präziser

Unternehmen im produzierenden Gewerbe sowie in der Stahlbaufertigung profitieren von schnellen und präzisen Angeboten. Das Angebotsmodul gibt Ihnen als Unternehmen einen Hinweis darauf, wie viel Arbeit Sie in Zukunft erwarten können, aber auch, welche Materialien Sie auf Lager haben müssen, wer Ihre Stammkunden sind und wie viele Bestellungen Sie möglicherweise erhalten.

Voortman bietet ein einfaches Angebotsmodul, mit dem Sie ein Angebot mühelos in einen Arbeitsauftrag umwandeln können, wodurch eine kurze Produktionszeit gewährleistet wird. Dieses Modul bietet erweiterte Funktionen, mit denen Angebote effektiver, schneller und präziser erstellt werden können und ausstehende Angebote pro Kunde nachverfolgt werden können.

Mit diesem Modul können kundenspezifische Angebote erstellt werden, einschließlich Gewinnmargen, Transportkosten und Rabatte. SigmaNEST berechnet anhand der Prozessinformationen der Voortman-Maschinen automatisch die Bearbeitungszeiten und ermöglicht konfigurierbare Kalkulationen für jedes Teil oder jeden Sekundärprozess. Basierend auf den importierten Dateien werden automatisch die tatsächlichen Schnitt- und / oder Bohrzeiten und das erforderliche Material ermittelt, um präzise und konsistente Selbstkostenpreise zu gewährleisten. Auf diese Weise können Sie ein exaktes kundenspezifisches Angebot erstellen, das auf Ihrer genauen Ermittlung der Selbstkosten basiert!

Eine Verschachtelungslösung, die alle Ihre Maschinen unterstützt

Ein exzellentes Verschachtelungsprogramm ist fast so wichtig wie die Maschine selbst. Aus diesem Grund sind alle Voortman-Blechbearbeitungsmaschinen mit einem der fortschrittlichsten verfügbaren Verschachtelungsprogramme ausgestattet: SigmaNEST. Zusammen mit SigmaNEST bietet Voortman eine breite Palette modularer und konfigurierbarer Funktionen, um Ihre Produktionsprozesse optimal auszuschöpfen. Diese automatische Verschachtelungssoftware wird auf einem Bürocomputer installiert. Anschließend werden Dateien importiert und automatisch in neue Blechtafeln oder Resttafeln aus alten Aufträgen verschachtelt.

Die Software bietet die Möglichkeit, die marktüblichen Dateiformate der Metallindustrie wie .STEP, .CDL, .DXF, .DWG und .DSTV zu importieren. Aber heutzutage arbeiten Unternehmen zunehmend mit nativen Formaten. Unabhängig davon, ob Sie einen Brennschneidbetrieb haben oder Stahlbaufertiger oder Hersteller von Stahlteilen sind, ist es entscheidend, dass Sie Ihre Verschachtelungslösung effektiv in die CAD-Programme integrieren, in die Sie bereits investiert haben. Das CAD-Importmodul kann hinzugefügt und zum direkten Importieren nativer Formate wie zB SolidWorks, Solid Edge, Creo, Inventor, Siemens NX oder Catia verwendet werden. Auf diese Weise bleiben alle Produkt-Informationen erhalten und doppelte Arbeit wird vermieden.

Weil 3D-Modelle verwendet werden, können Filter angewendet werden, die Prozesse oder Produkt-Eigenschaften erkennen, sodass Sie die zu importierenden Teile trennen können. Von der Materialqualität und -dicke bis hin zu Biegetoleranzen und -prozesse verbindet dieses Modul die Systeme, die für Ihre hauptsächlichen Operationen von wesentlicher Bedeutung sind. SigmaNEST generiert spezifische CNC-Ausgabeformate für die Maschine, die über die VACAM-Software in alle erforderlichen Vorgänge konvertiert werden. Optimieren Sie Ihren Produktionsprozess und holen Sie mit dieser Verschachtelungssoftware fertige Produkte aus Ihrer Maschine!

Effizienter verschachteln & Zeit und Material sparen

Alle Maschinen und zugehörigen Bearbeitungsprogramme können in einer grafisch angezeigten Kalenderzeitleiste dargestellt und über dieses zentrale Dashboard verwaltet werden. Maschinenfunktionen können in SigmaNest programmiert werden. Prozesse wie Bohren, Gewindeschneiden, Markieren und Laser-, Plasma- oder Autogenschneiden können bestimmten Maschinen zugeordnet werden. Basierend auf diesen Werten kann das Schneiden / Bearbeiten von Teilen automatisch der richtigen Maschine zugewiesen werden und die Lasten können zwischen Maschinen mit derselben Funktionalität ausgeglichen werden. Die Software verhindert auch, dass Teile versehentlich manuell an die falsche Maschine gesendet werden. Dieses Planungstool ermöglicht optimale Produktivität durch proaktive Tools für Maschinenplanung und Auslastungsanalyse!

Das Planungsmodul Load Manager ist eine Lösung für proaktive Maschinenplanung und ein Werkzeug für eine Auslastungsanalyse, mit dem Sie die vollständige Kontrolle über komplexe Zeitpläne haben und die Auslastung Ihrer Maschinen auf einen Blick sehen können. Dieses Modul eignet sich sehr gut für Unternehmen, die mehrere Maschinen in ihrer Werkstatt haben und Arbeitsaufgaben, die aus mehreren Prozessen bestehen.

Wenn Load Manager in Verbindung mit dem Color Offload-Modul verwendet wird, werden die Zeitpläne in Echtzeit aktualisiert, um den Status der Werkstatt genau wiederzugeben, und der Bediener kann sehen, was der nächste Auftrag ist. Workflow-Optimierung ist garantiert!

Fortschritt verfolgen und Fristen einhalten

Nach erfolgter Planung werden die Programme in der Planungsliste nach Programmnummer, Materialtyp oder -dicke, Maschine und kalkulierter Laufzeit sortiert. Anschließend wird die Produktion vom Bediener gestartet. Nach dem Start des Programms gibt die Maschine dem Bediener Anweisungen zum korrekten Einsetzen der Werkzeuge und Verbrauchsmaterialien.

Technologien wie Schneidparameter, Bohr- und Fräsparameter sind vollständig in unsere proprietäre VACAM-Software integriert und werden basierend auf den Informationen im Programm automatisch angewendet. Daher kann sich der Bediener auf die manuellen Operationen rund um die Maschine konzentrieren.

Die kalkulierte Bearbeitungszeit wird angezeigt und die Planung wird aktualisiert, wenn das Modul ausgeführt wird, sodass Sie eine Prognose der Produktion pro Tag, Woche oder Monat erstellen können. Es wird direkt sichtbar, wenn ein bestimmtes Programm startet oder stoppt und das nächste beginnt, wie hoch die Kapazität Ihrer Produktion ist, ob bestimmte Programme noch aufgeteilt werden müssen, ob Fristen eingehalten werden können und ob Outsourcing die beste Option ist. Auf diese Weise können etwaige Verzögerungen während der Produktion prognostiziert werden, wenn dies die Lieferzeiten zukünftiger Arbeitsaufträge gefährdet.

Echtzeit-Tracking und einfaches Entladen

In der Planungsphase werden mehrere Arbeitsaufträge miteinander kombiniert, was Zeit und Material spart, da die Verschachtelung effizienter erfolgt. Die Blechtafeln sind vollständig verschachtelt, einschließlich der Verwendung vorhandener Resttafeln, sodass weniger Aktionen erforderlich sind. Es ist jedoch auch wichtig, dass diese verschiedenen kombinierten Aufträge beim Entladen leicht voneinander getrennt werden können. Das Color Offload-Modul ist eine automatische Echtzeit-Tracking- und Offloading-Lösung, die Ihren Bediener dabei unterstützt, das Sortieren von Teilen nach dem Schneiden zu vereinfachen, wenn Verschachtelungen kombinierte Aufträge enthalten. Verschachtelte Aufträge werden in verschiedenen Farben angezeigt, die z. B. einem Kunden, einem Arbeitsauftrag oder dem internen Werksrouting zugewiesen werden können, wodurch die Identifizierung und Sortierung von Teilen vereinfacht wird.

Darüber hinaus werden dem Bediener Informationen wie Teiledetails oder Abmessungen zur Verfügung gestellt, damit der Bediener eine direkte Qualitätsprüfung durchführen kann, bevor Teile zum nächsten Arbeitsplatz weitergeleitet werden. Wenn ein Teil falsch geschnitten wurde, weil beispielsweise Verbrauchsmaterialien ausgefallen sind, kann der Bediener diese Teile in der Verschachtelungssoftware auswählen und ablehnen. Diese Informationen können in Color Offload eingegeben werden und das Teil wird automatisch wieder in der Arbeitsauftragsliste im Verschachtelungsprogramm angezeigt, sodass es neu erstellt werden kann.

Erstellen Sie eine kontinuierliche Datenverbindung mit Ihrem MRP- oder ERP-System und andere Softwarepakete

SimTrans ist ein Online-Transaktionsmanager, der die Lücke zwischen verschiedenen Softwaresystemen von CAD / CAM-Verschachtelung über Fertigungsautomatisierung bis hin zu anderen Geschäftssystemen (MRP- oder ERP-System) schließt.

Mit SimTrans können Sie durch einen kontinuierlichen bi-direktionalen Datenfluss zu unterschiedlichen Zeitpunkten im Prozess die richtigen Informationen von verschiedenen Softwaresystemen abrufen. Alle in SigmaNEST generierten Daten können an MRP / ERP-Pakete zurückgesendet werden. Daten wie kalkulierte Verarbeitungszeiten und -kosten, verwendete Blechtafeln, Abfall- und Verschnitt und Statusaktualisierungen zu Programmen. Diese Automatisierung ermöglicht die ständige Verfolgung von Arbeitsaufträgen durch Aktualisierungen und Feedback in Echtzeit. Aber auch umgekehrt, wenn Änderungen an Arbeitsaufträgen, Lagerbeständen, Lieferzeiten oder Kundeninformationen im MRP-System vorgenommen werden, werden diese Daten in SigmaNEST automatisch aktualisiert.

AUSFÜHRLICHE BROSCHÜRE / Blechbearbeitung

Transformieren sie ihre Wertschöpfungskette mit Voortmans Automatisierung und Digitalisierung

Obwohl unsere Blechbearbeitungsmaschinen bereits für einen bemerkenswerten Optimierungsgrad sorgen, können Sie auch in anderen Bereichen Ihres Unternehmens Fortschritte erzielen. Durch die Implementierung von Automatisierung und Digitalisierung können Sie Ihren gesamten Produktionsprozess – von der Arbeitsvorbereitung bis zum fertigen Produkt – optimieren und unnötige Elemente und Engpässe beseitigen. Erfahren Sie, wie Sie mit digitalen Lösungen von Voortman und SigmaNEST Echtzeitdaten effektiv sammeln, verbinden und analysieren, damit Sie wirkungsvolle Entscheidungen treffen können, die Ihr Unternehmen mit Zuversicht voranbringen.

Spezifikationen

| Voortman V320 | ||

|---|---|---|

| Voortman V320 | ||

| Arbeitsbreite | ft | 6 or 10 |

| Arbeitslänge | ft | 20, 30 or 40 |

| Maximale Schnittdicke | inch | 3 |

| Positioniergewicht | lbs | 16,500 or 19,850 |

| Bohren und Positionieren | Servomotoren | |

| Positioniergeschwindigkeit X | f/min | 65-1/2 |

| Positioniergeschwindigkeit Y | f/min | 98-1/2 |

| Positioniergeschwindigkeit Z | f/min | 98-1/2 |

| Markierung | Fräsen/Plasma | |

| Bohreinheiten | Vertikal | 1 |

| Nennleistung | Hp | 40 |

| Hochgeschwindigkeits Bohrkopf | u/min (stufenlos) | 0 - 2,500 |

| Werkzeugwechsler | 2 x 5 | |

| Bohraufnahme | SK40 | |

| Bohrdurchmesser | inch | 13/64 - 1-9/16 |

| Gewindeschneiden | M6 - M30 | |

| Plasma | bis zu (amp) | 400 |

| autogenen Schneidbrenner | 1 | |