Automatisierte Blechbearbeitung neu definiert!

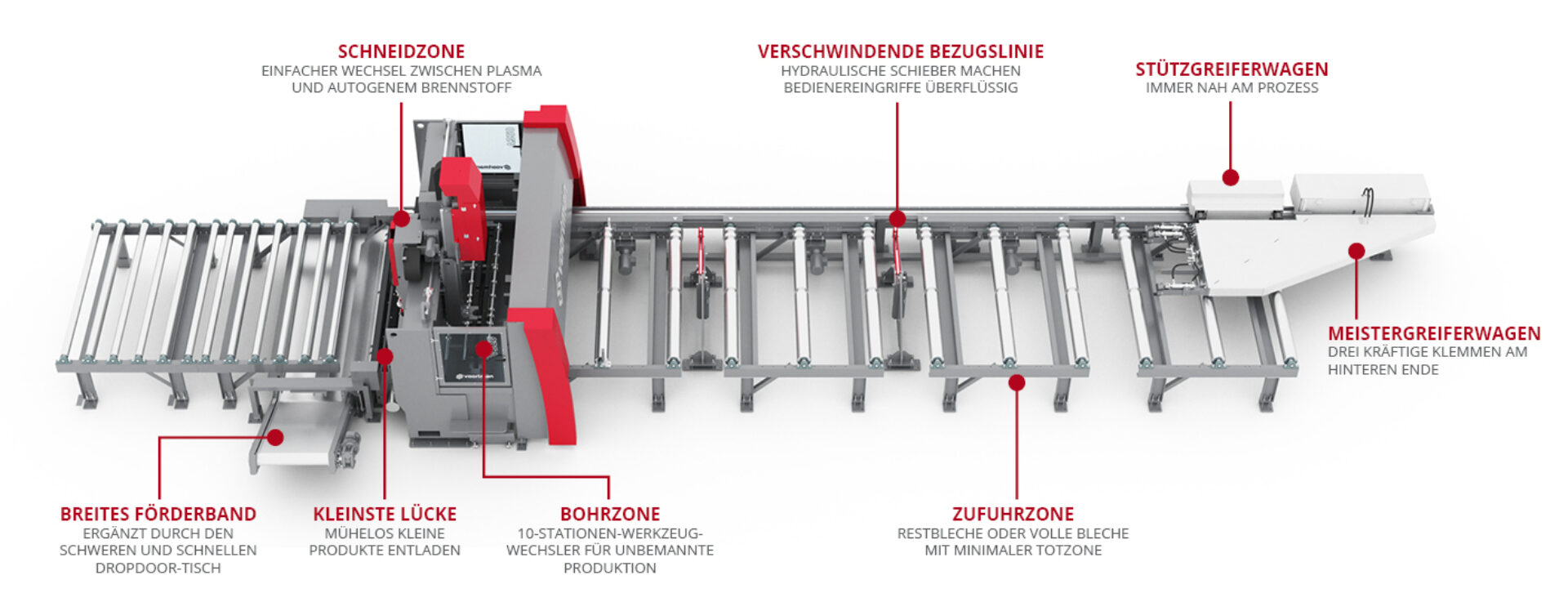

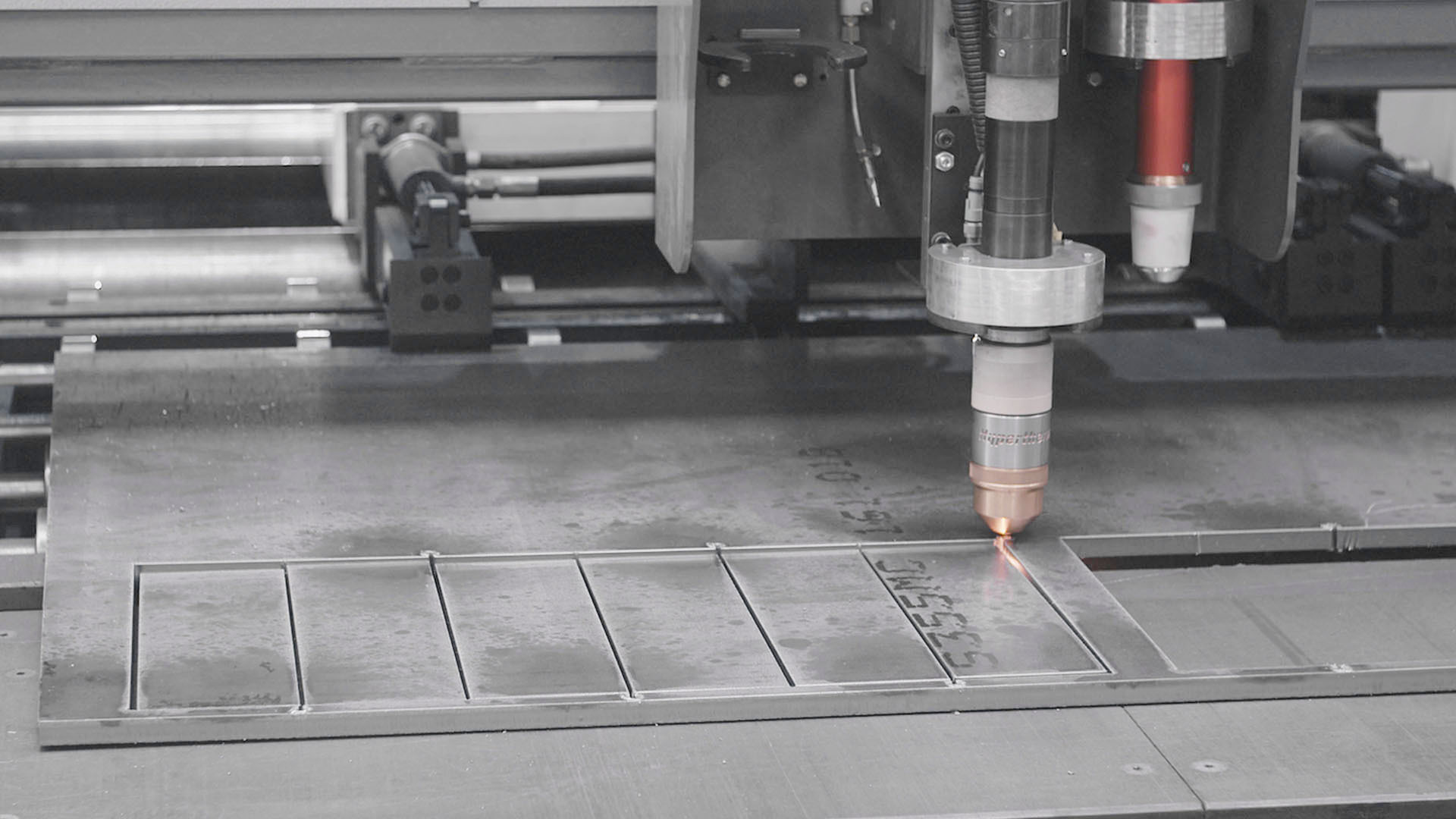

Wir stellen Ihnen die Voortman V320 vor, Ihr Tor zu einem fortschrittlichen, ununterbrochenen Blechbearbeitung - eine Maschine, die immer in Bewegung bleibt. Die V320 wurde für höchste Effizienz entwickelt und verändert Ihren Produktionsprozess mit kontinuierlichen, automatisierten Arbeitsabläufen. Sie verfügt über einen robusten, schnellen Dropdoor-Tisch, ein breites Förderband und eine automatische Späneabfuhr.

Lesen Sie mehrWIR WISSEN, DASS ES VIEL IST

HIER IST DER VOORTMAN V320 IN KURZFORM

Entdecken Sie die einzigartigen Aspekte des V320, während Ben Morrall Ihnen einen kurzen Überblick über seine herausragenden Merkmale gibt. Begleiten Sie ihn direkt aus dem Produktionsbereich von GB Structures, wo der V320 seine bemerkenswerten Fähigkeiten unter Beweis stellt und die Abläufe verändert.

https://youtu.be/KZjGvybFctc

MAXIMIERUNG DER PRODUKTIVITÄT

UND DIE MINIMIERUNG MANUELLER EINGRIFFE

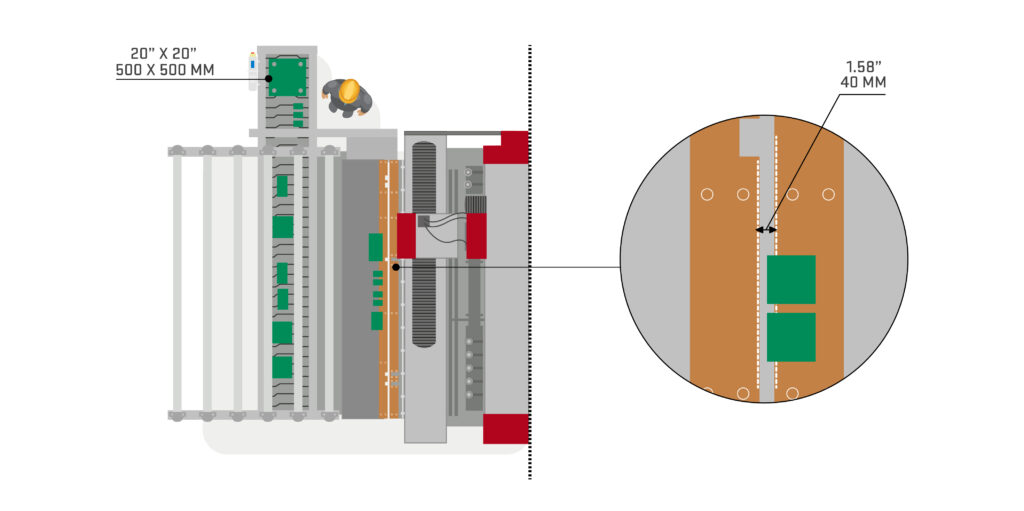

Die Maschine entlädt autonom Teile bis zu einer Größe von 500x500 mm und einem Gewicht von bis zu 75 kg, wodurch manuelle Eingriffe über längere Zeiträume minimiert werden. Die Bediener können sich auf andere wichtige Aufgaben konzentrieren und kehren nur für bestimmte manuelle Aufgaben oder zum Sortieren der Teile, die automatisch in den Teilebehälter abgelegt wurden, zurück. Das innovative Greifersystem des V320 minimiert die Totzone, so dass Sie extrem nah an den Greifern schneiden und die Materialausbeute maximieren können.

REDUZIEREN SIE IHRE KOSTEN PRO TEIL

REDUZIERTE TOTZONE

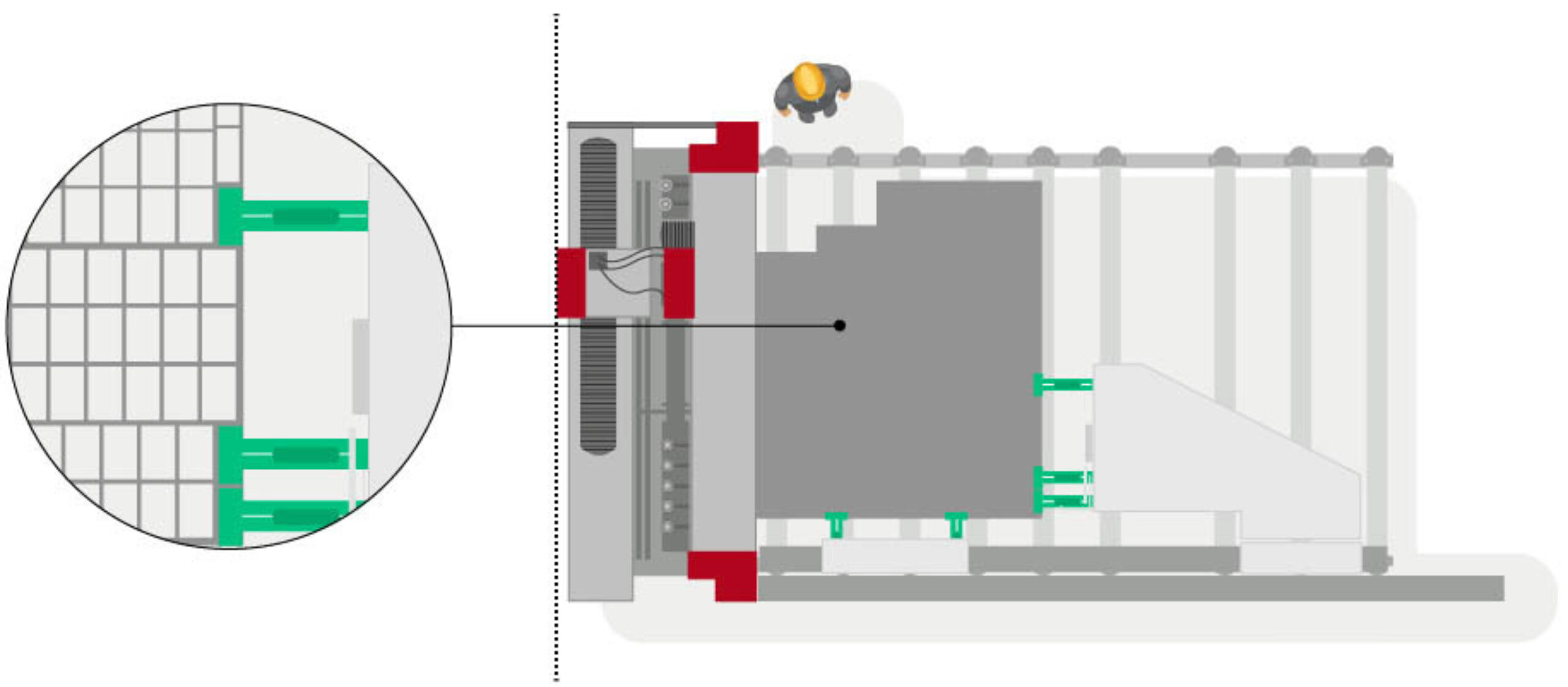

Der V320 bietet eine reduzierte Totzone und verbessert so Ihre Materialausnutzung. Er bearbeitet ganze Bleche, einschließlich der Bereiche zwischen den Klemmen des Greiferwagens, mit einer Konstruktion, die es ermöglicht, dass sich der Seitengreiferwagen bei der abschließenden Bearbeitung von der Bleche löst, wodurch die Materialausbeute maximiert wird.

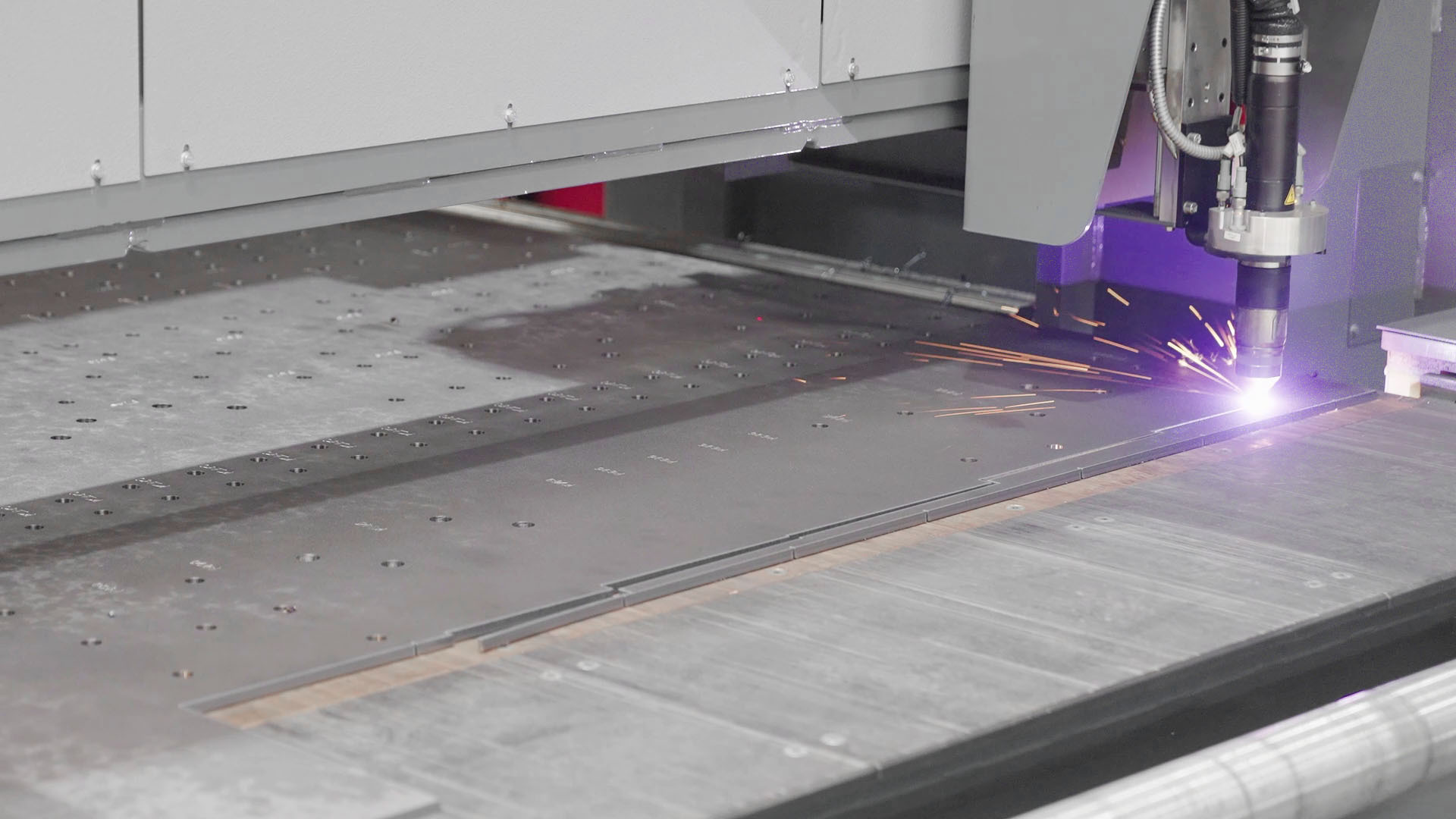

MINIMALER ABFALL

Mit ihrer effizienten Verschachtelung in Restblechen und HD Multidrop zeichnet sich diese Maschine durch die Reduzierung des Materialabfalls und der Betriebskosten aus, da fast das gesamte Skelett des Blechs optimal genutzt wird.

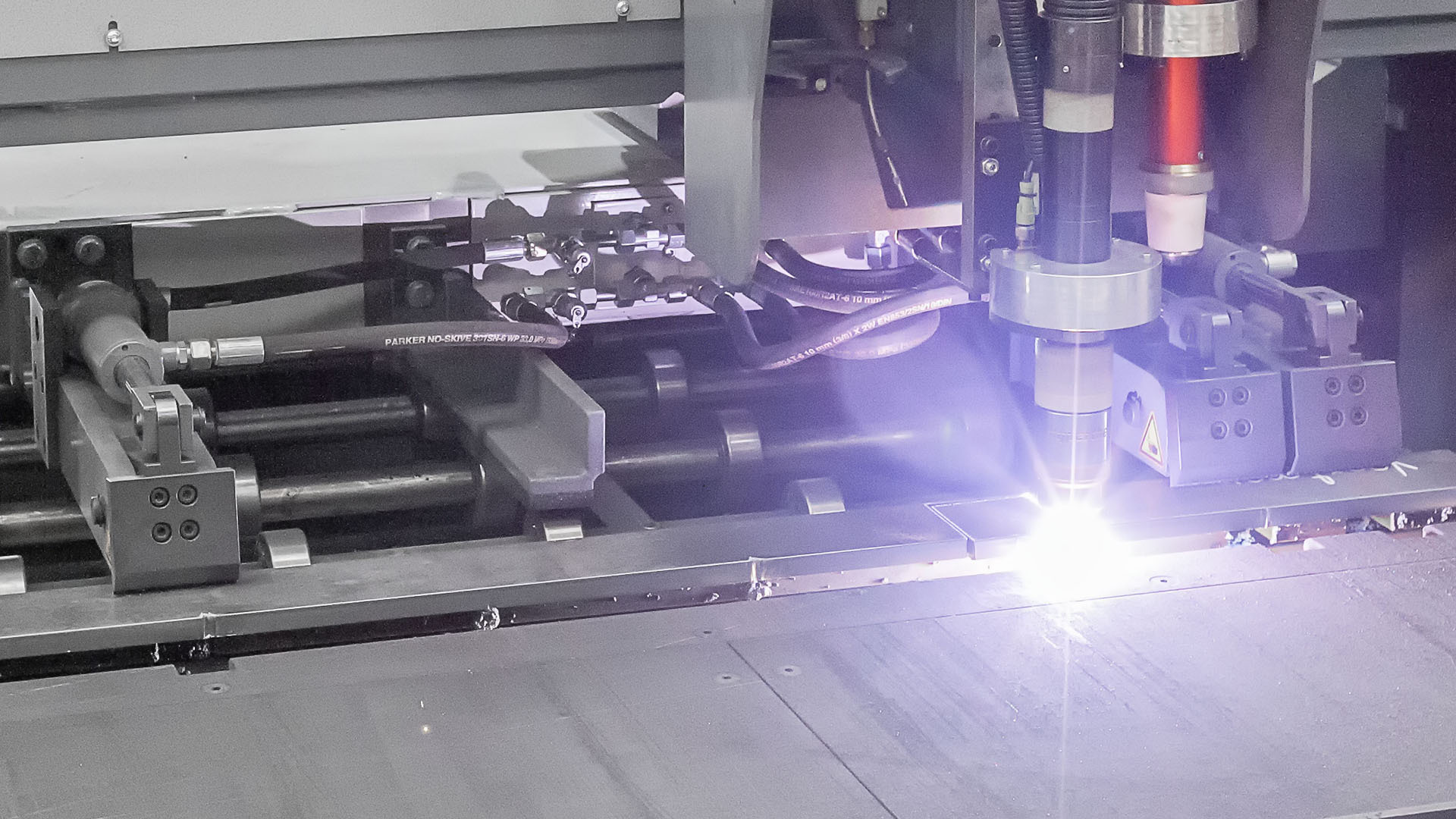

BRÜCKENSCHNEIDEN

Erleben Sie die Effizienz des verschachtelten Brückenschneidens! Diese Methode spart bis zu 8 Sekunden pro Produkt, da eine ganze Reihe von Produkten auf einmal entladen wird und der Plasmalichtbogen nicht mehr abgeschaltet werden muss. Beim Schneiden der Verschachtelung sind weniger Stechen erforderlich, was zu geringeren Verschleißteilen pro Teil und einer besseren Materialausnutzung führt.

NUTZEN SIE DIE VORTEILE VON HD MULTIDROP

WENIGER ABFALL - MEHR EFFIZIENZ

HD Multidrop sorgt dafür, dass fast das gesamte Skelett des Blechs optimal genutzt wird, was den Abfall reduziert. Der innovative Ansatz setzt neue Maßstäbe und bietet diese 3 Hauptvorteile:

1. MAXIMIERUNG DER MATERIALAUSBEUTE

Eine fortschrittliche Verschachtelungstechnik verbessert die Materialausbeute und Effizienz beim Schneiden von Blechen erheblich. Dies führt zu Kosteneinsparungen und einem umweltfreundlicheren Betrieb.

2. WENIGER KRANEINSATZ UND MANUELLE HANDHABUNG

Da das gesamte Skelett umfassend genutzt wird, erhöht unser Arbeitsablauf die Sicherheit erheblich, indem er die mit schwerem Heben und manuellem Materialtransport verbundenen Risiken mindert.

3. WENIGER VERSCHLEISSTEILE, GAS- UND STROMVERBRAUCH

HD Multidrop senkt die Betriebskosten, indem es die Anzahl der geschnittenen Meter und damit den Verschleiß von Verschleißteilen sowie den Strom- und Gasverbrauch reduziert. Dies führt zu weniger Austausch, geringeren Wartungskosten und einem nachhaltigeren Betrieb.

UNBEMANNTES POTENZIAL MIT FORTSCHRITTLICHER AUTOMATISIERUNG ERSCHLIESSEN

Erleben Sie den Gipfel der Automatisierung mit unserer V320, die für den dauerhaften mannlosen Betrieb konzipiert ist. Die V320 ist führend in Sachen Effizienz und kontinuierlicher automatisierter Arbeitsabläufe, ergänzt durch Werkzeuge wie den schweren und schnellen Dropdoor-Tisch, ein breites Förderband, automatische Späneabfuhr und mehr. Das Ergebnis? Minimale manuelle Eingriffe, maximale Produktivität in unbemannten Umgebungen. Erfahren Sie unten mehr.

KLEINSTE LÜCKE, GROSSE EFFIZIENZ

MÜHELOS KLEINE PRODUKTE ENTLADEN

Vergessen Sie die zeitaufwändige Entnahme vieler kleiner Produkte aus dem Schlackenbehälter und genießen Sie lange Zeiten des mannlosen Betriebs. Dank des außergewöhnlich kleinen Schneidspalts werden selbst Produkte von 70 x 70 mm durch den schweren Falltortisch auf das Förderband entladen.

NUR DA SEIN, WENN MAN SIE BRAUCHT

Das Voortman Operator Dashboard zeigt die Zeit pro Bearbeitung, die Anzahl der noch auszuführenden Arbeitsgänge und die verbleibende Produktionszeit an. Vor allem aber zeigt es an, wann ein Bediener für einen manuellen Vorgang an der Maschine anwesend sein muss. In den Zeiten, in denen keine Bediener an der Maschine benötigt werden, kann die Arbeit in anderen Bereichen Ihrer Werkstatt erledigt werden. Mit anderen Worten: Die Wertschöpfung erfolgt dort, wo sie in diesem Moment am dringendsten benötigt wird.

DEN HÖCHSTEN DURCHSATZ ERZIELEN

Maximieren Sie Ihren Produktionsdurchsatz mit den fortschrittlichen Technologien von Voortman, mit denen die V320 ausgestattet ist. Unser magnetisches Montagesystem sorgt für einen schnellen Betrieb und minimale Ausfallzeiten, während die schnellste Höhensteuerung die Schnitt-Zu-Schnitt-Zeit drastisch reduziert. Voortmans Resume Cutting-Funktionalität ermöglicht bei Bedarf einen schnellen Neustart in hoher Qualität, und unser führender Schneidetisch beschleunigt die Bearbeitung, was die Gesamtproduktivität erheblich steigert.

QUALITÄT UND BETRIEBSZEIT AN ERSTER STELLE

Das V320 wurde entwickelt, um sowohl Qualität als auch Betriebszeit zu übertreffen. Jede Komponente und jedes Merkmal wurde sorgfältig entwickelt, um diese Hauptziele zu erreichen. Mit unseren Softwarelösungen können Sie fortschrittliche Schnitte mit erhöhter Effizienz durchführen und dabei die Produktqualität beibehalten oder verbessern.

DIE DOPPELTEN GREIFERWAGEN DES V320

PRÄZISIONSBEWEGUNG DER BLECHE FÜR HOCHWERTIGE ERGEBNISSE

Das innovative Greifersystem des V320 minimiert die Totzone, so dass Sie extrem nah an den Greifern schneiden und die Materialausbeute maximieren können. Der V320 verfügt über zwei Messgreiferwagen für eine präzise Bewegung der Bleche. Der Hauptgreiferwagen sichert mit drei Klemmen das hintere Ende, und der Stützgreiferwagen hält das Blech mit zwei Klemmen an der Bezugslinie. Dieses Doppelgreifersystem gewährleistet eine präzise Bearbeitung der gesamten Länge der Bleche und Flachstahls, wodurch die Qualität Ihres Endprodukts verbessert wird.

MAXIMIERUNG DER MATERIALAUSBEUTE UND SENKUNG DER KOSTEN FÜR VERSCHLEISSTEILE

Der V320 ist ein Meilenstein in Sachen Materialausnutzung und kostensparende Lösungen. Durch sein innovatives Design wird die Totzone minimiert und die Materialausbeute maximiert. Die integrierte VACAM Software hilft bei der optimalen Verwaltung der Verschleißteile und sorgt für ein ausgewogenes Verhältnis zwischen Kosten und Qualität. Durch Funktionen wie effizientes Verschachteln von Restblechen und HD Multidrop reduziert der V320 den Materialabfall und die Betriebskosten erheblich.

WEBINAR / Voortman & Hypertherm

WIE SIE IHR PLASMA-VERSCHLEISSTEILMANAGEMENT VERBESSERN KÖNNEN

Den richtigen Zeitpunkt für den Wechsel von Verschleißteilen zu finden, ist entscheidend, nicht wahr? In unserem Webinar mit Hypertherm haben wir verschiedene Themen im Zusammenhang mit der Verbesserung des Plasma-Verschleißteilmanagements diskutiert. Unsere Experten vermittelten Ihnen umsetzbare Erkenntnisse und clevere Strategien, die Sie sofort in Ihrem täglichen Betrieb anwenden können. Machen Sie sich bereit, Ihr Plasma-Verschleißteilmanagement mit unserer Webinar-Aufzeichnung auf die nächste Stufe zu heben!

EINBLICKE IN DEN NUTZUNGSGRAD UND AUSFALLZEITEN

"Wie hoch ist die aktuelle Auslastung meiner Maschinen und was trägt zu eventuellen Ausfallzeiten bei?"

Gute Frage! Sich auf die Erfahrung von Bedienern und Managern zu verlassen, mag für den täglichen Betrieb ausreichen, aber für Effizienzsteigerungen ist das Verständnis des tatsächlichen Maschinenstatus und der Gründe für Ausfallzeiten entscheidend.

Verlassen Sie sich auf EVI Software:

- Verschaffen Sie sich einen Überblick über Ihre Produktionsleistung und die Historie Ihrer Maschine.

Es lässt sich leicht feststellen, warum es zu einer Ausfallzeit kam.

- Erhöhen Sie die Betriebszeit Ihres Rechners.

Spezifikationen

| Voortman V320 | ||

|---|---|---|

| Voortman V320 | ||

| Arbeitsbreite | ft | 6 or 10 |

| Arbeitslänge | ft | 20, 30 or 40 |

| Maximale Schnittdicke | inch | 3 |

| Gewicht positionieren | lbs | 16,500 or 19,850 |

| Bohren und Positionieren | Servo motors | |

| Positioniergeschwindigkeit X | f/min | 65-1/2 |

| Positioniergeschwindigkeit Y | f/min | 98-1/2 |

| Positioniergeschwindigkeit Z | f/min | 98-1/2 |

| Markieren | milling/plasma | |

| Bohren von Einheiten | vertical | 1 |

| Nennleistung | Hp | 40 |

| Drehzahl Bohrkopf | rpm (stepless) | 0 - 2,500 |

| Werkzeugwechsler | 2 x 5 | |

| Bohrerhalter | SK40 | |

| Durchmesser des Bohrers | inch | 13/64 - 1-9/16 |

| Gewindeschneiden | M6 - M30 | |

| Plasma | up to (amp) | 400 |

| Autogener Schneidbrenner | 1 | |