Voortman V320

Taladrado y corte de placas (de doble acceso)

La V320 es una máquina CNC de procesamiento de placas de doble acceso diseñada para automatizar la manipulación de las piezas. La máquina está equipada con tecnología de corte con plasma y oxicombustible, así como con una broca robusta. Con funciones como un cambiador automático de herramientas de 10 estaciones, un transportador automático de extracción de piezas, un cepillo de virutas integrado y el control de la altura más rápido disponible, la V320 proporciona una precisión y una automatización de las piezas sin igual.

Diga adiós a la extracción manual de las piezas

TRANSPORTADOR AUTOMÁTICO DE EXTRACCIÓN DE PIEZAS

Las piezas acabadas caen desde el armazón utilizando una mesa de descarga automática de productos con un transportador accionado por motor para automatizar aún más el manejo del material. La V320 de Voortman puede funcionar de forma independiente durante más tiempo sin necesidad de que un operario retire las piezas. Los cortes del puente de anidamiento pueden ahorrar aún más tiempo de procesamiento al descargar filas enteras de piezas al transportador juntas.

EVITE QUE LOS PRODUCTOS PEQUEÑOS CAIGAN EN EL CONTENEDOR DE ESCORIA

Incluso la extracción de productos pequeños se automatiza correctamente en la V320. El montacargas traslada las piezas pequeñas hacia adelante dándoles un empujoncito para evitar que caigan al contenedor de escoria. Su operario no tiene que estar «pescando» para retirar estas piezas pequeñas a mano, lo que ahorra más tiempo y aumenta la producción.

Movimiento optimizado de la máquina entre cortes y control rápido de la altura

TECHNOLOGÍA DE CORTE INSTANTÁNEO

La V320 está equipada con la innovadora tecnología de corte instantáneo de Voortman. Se desarrolló para reducir los movimientos en vacío de corte a corte garantizando rutas de movimiento optimizadas cada vez que el soplete pasa de una operación a otra, duplicando las capacidades de producción. El ahorro de tiempo aumenta exponencialmente cuando la producción consiste en un producto pequeño con orificios, ya que cada vez que se mueve el soplete entre cortes, ahorrará unos segundos valiosos que aumentarán de forma significativa la producción en muy poco tiempo. La tecnología de corte instantáneo está integrada en el software de control VACAM, que crea la mezcla de producción óptima entre velocidad y calidad de forma automática.

CONTROL RÁPIDO DE ALTURA

Voortman desarrolló Voortman Height Control (VHC) para reducir el tiempo de posicionamiento. Las rutas de corte optimizadas reducen el tiempo de posicionamiento al mínimo en la V320, proporcionando el control de altura más rápido del mercado. El VHC se utiliza tanto para el corte con oxicombustible como para el corte por plasma con velocidades de hasta 365 mm/s y velocidades de aceleración sin igual de 2000 mm/s2.

Movimiento preciso y procesamiento completo de las placas

POSICIONAMIENTO PRECISO DE LOS CARROS

La V320 emplea dos carros de medición para mover las placas a través de la máquina con precisión. El carro maestro sujeta la placa con tres potentes abrazaderas en el extremo posterior, mientras que el carro de soporte en la línea de referencia fija la placa con dos abrazaderas. Este sistema proporciona un procesamiento preciso que puede mejorar la calidad de sus productos finales. Dado que el carro de soporte se mueve independientemente del montacargas maestro y siempre está cerca del área de la placa que se va a procesar, puede procesar con facilidad toda la placa y longitudes de barras planas.

AUMENTE EL RENDIMIENTO Y REDUZCA LOS RESIDUOS

La V320 de Voortman aumenta la eficiencia de su material y permite procesar placas enteras, incluso entre carros. Al procesar la última sección de una placa, el carro lateral se suelta de la placa, lo que reduce la zona muerta normalmente reservada para las abrazaderas laterales y maximiza el rendimiento del material.

WEBINAR / Voortman & Hypertherm

HOW TO IMPROVE YOUR PLASMA CONSUMABLE MANAGEMENT

Finding that sweet spot for changing consumables is key, isn't it? In our webinar with Hypertherm, we discussed various topics related to improving plasma consumable management. Our experts shared actionable insights and clever strategies that you can immediately apply to your daily operations. Get ready to take your plasma consumable management to the next level with our webinar recording!

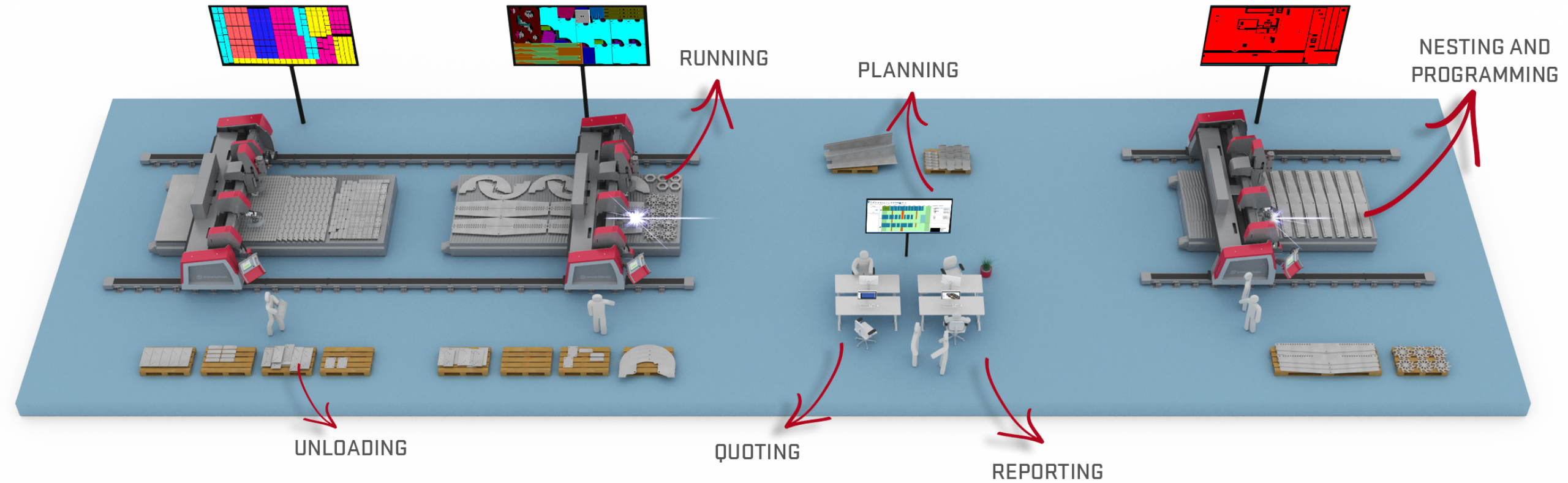

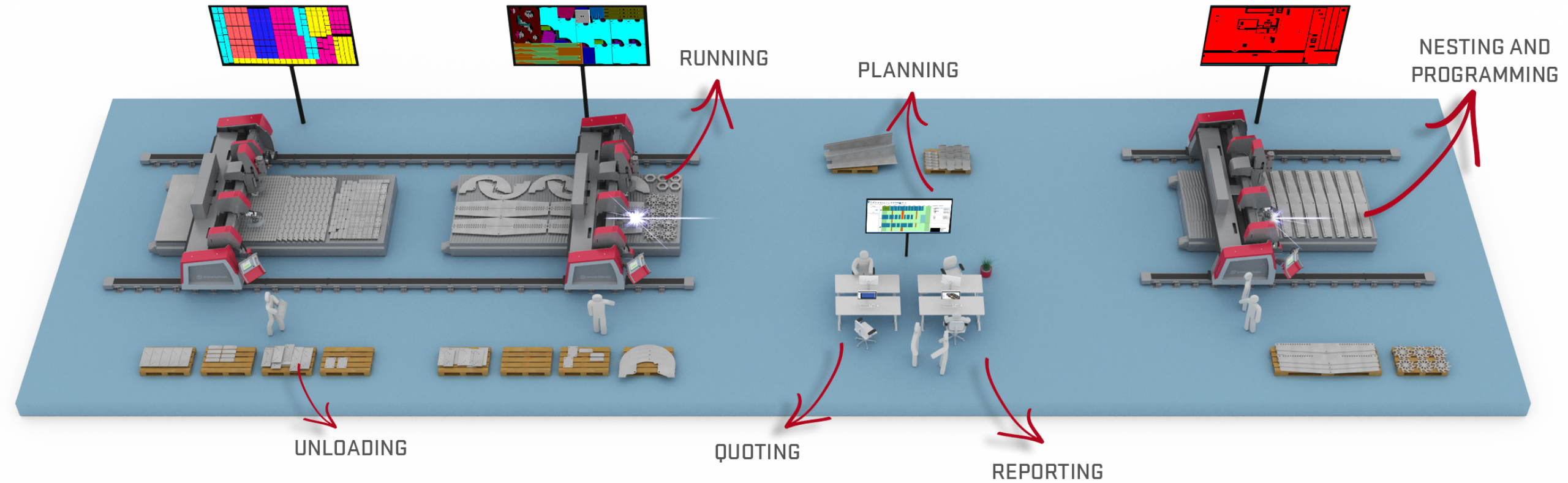

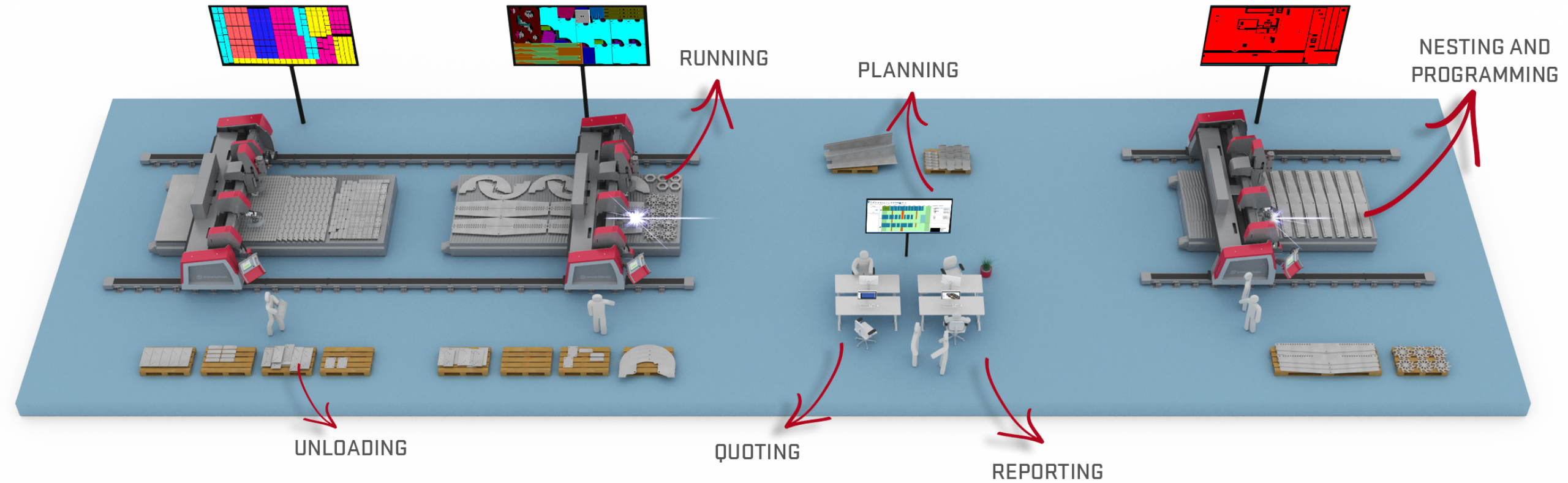

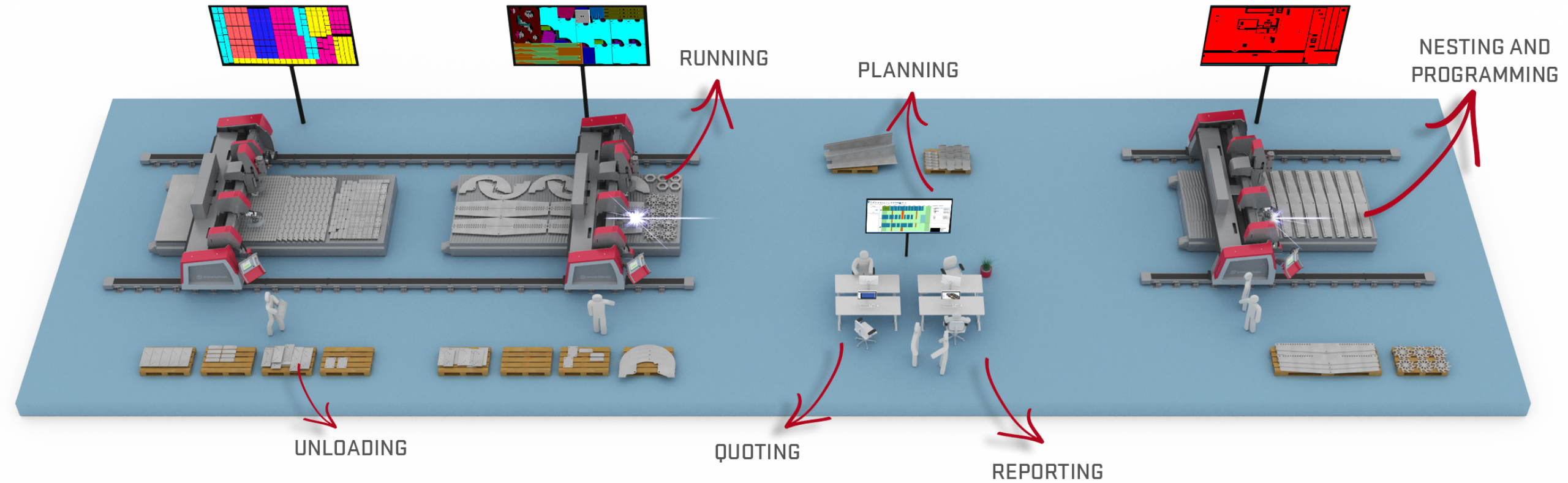

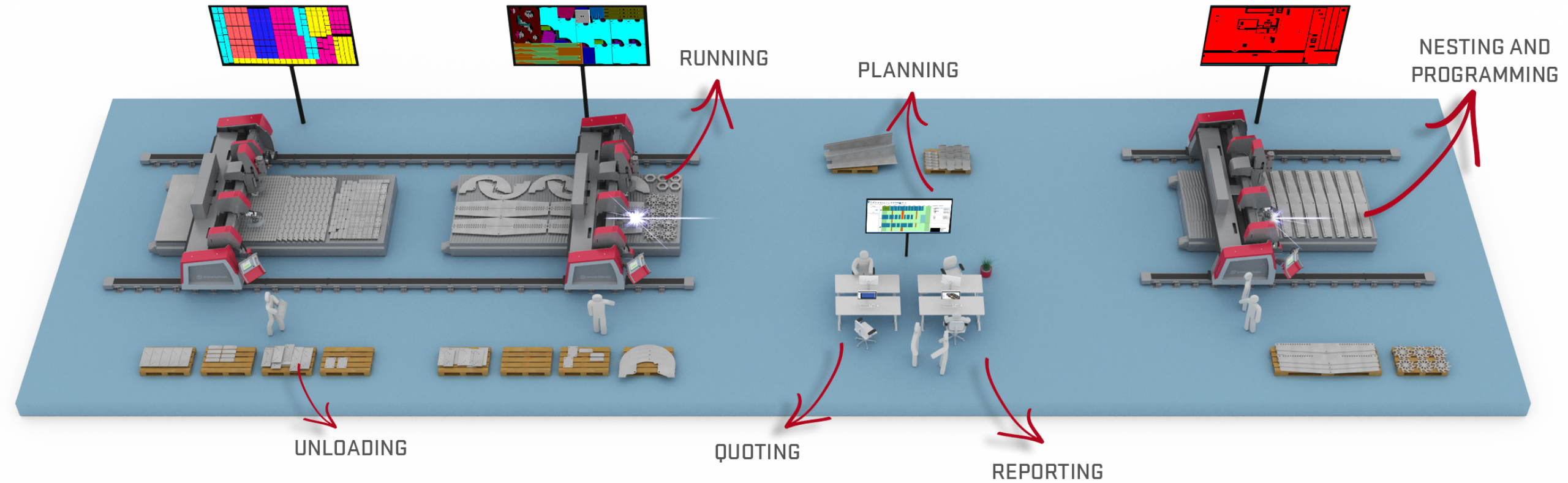

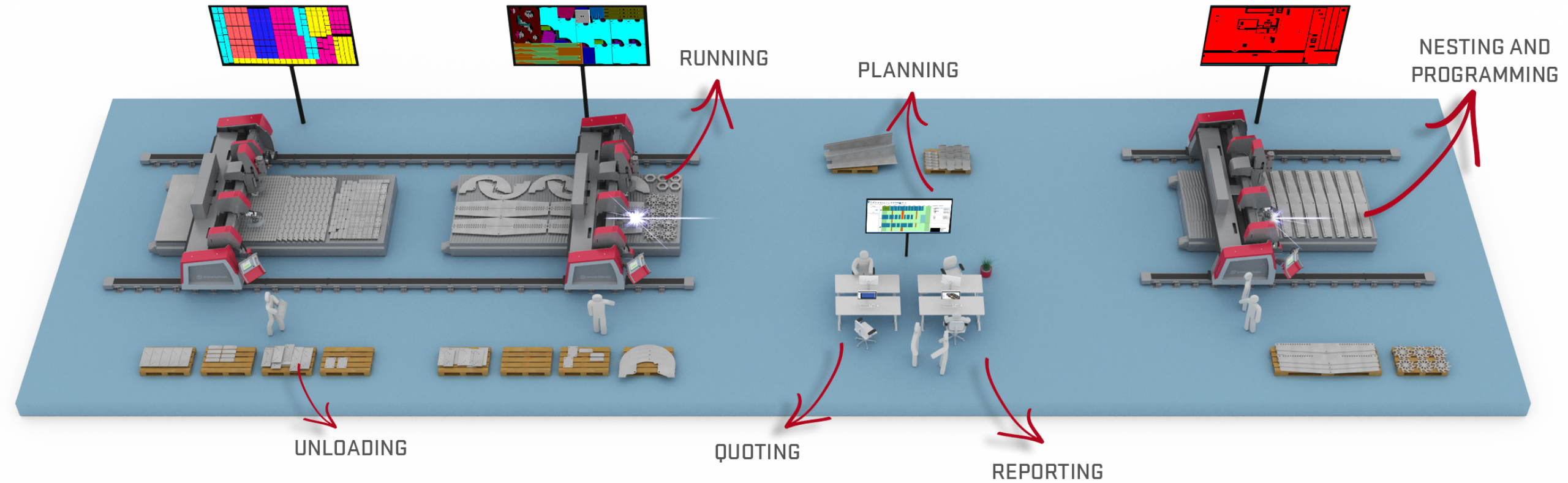

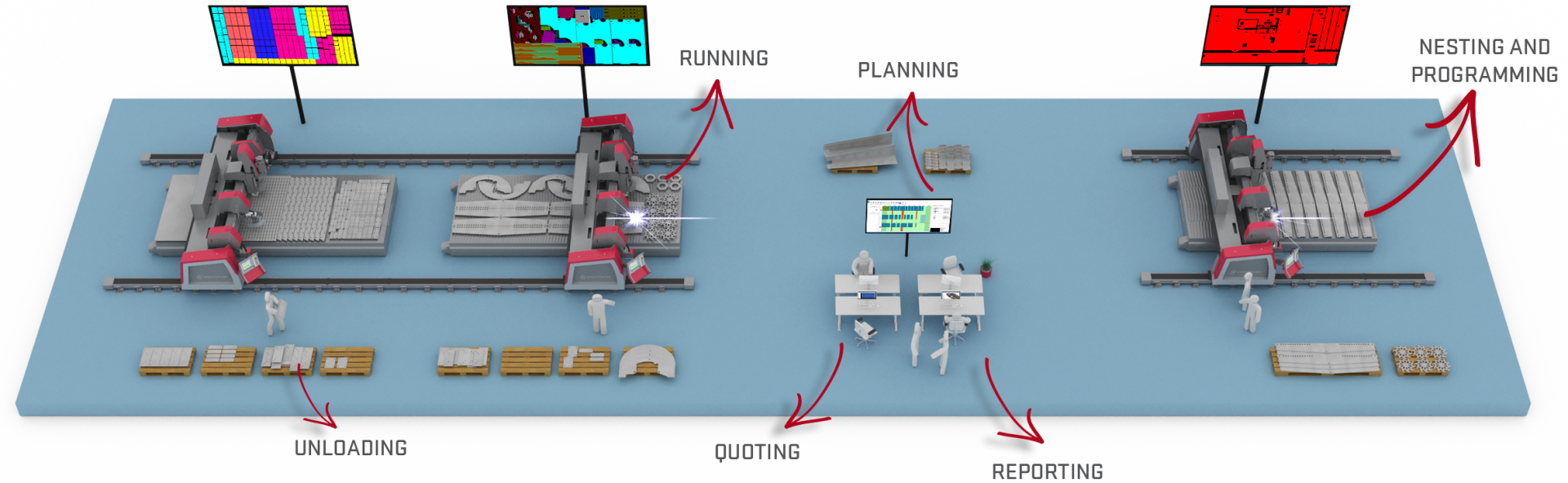

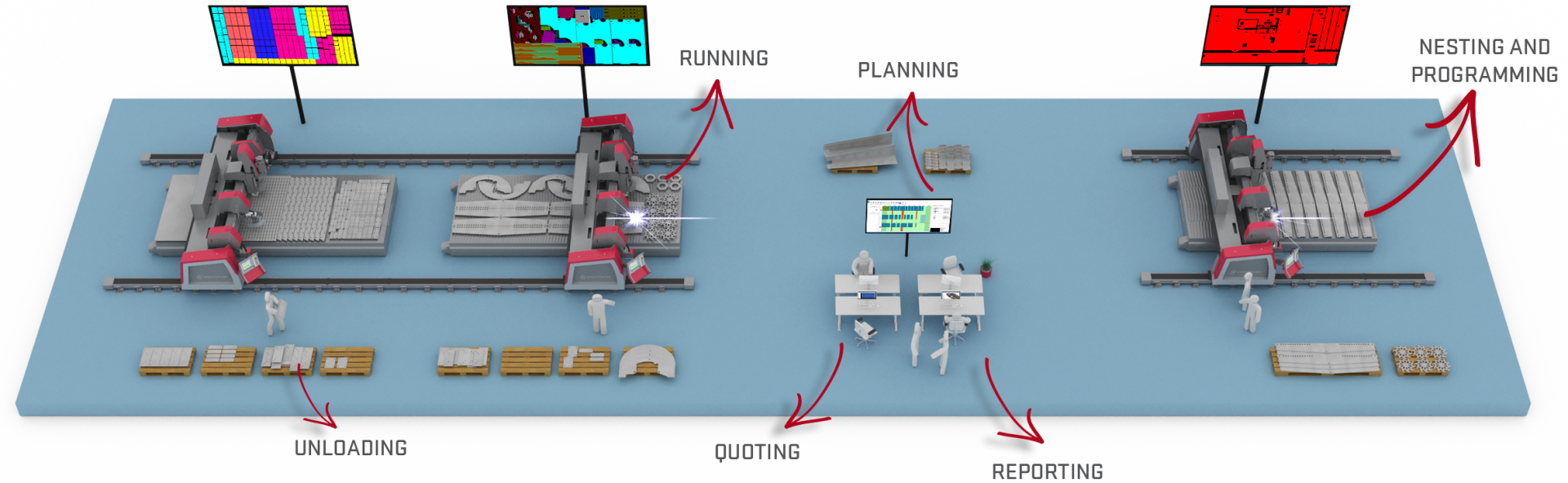

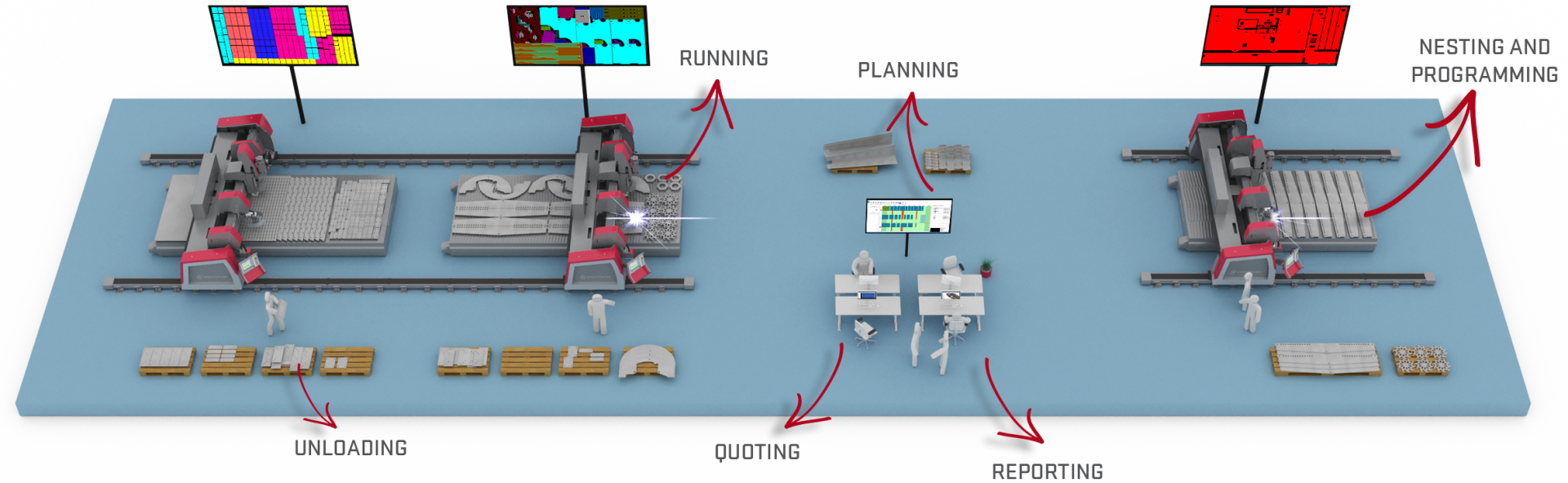

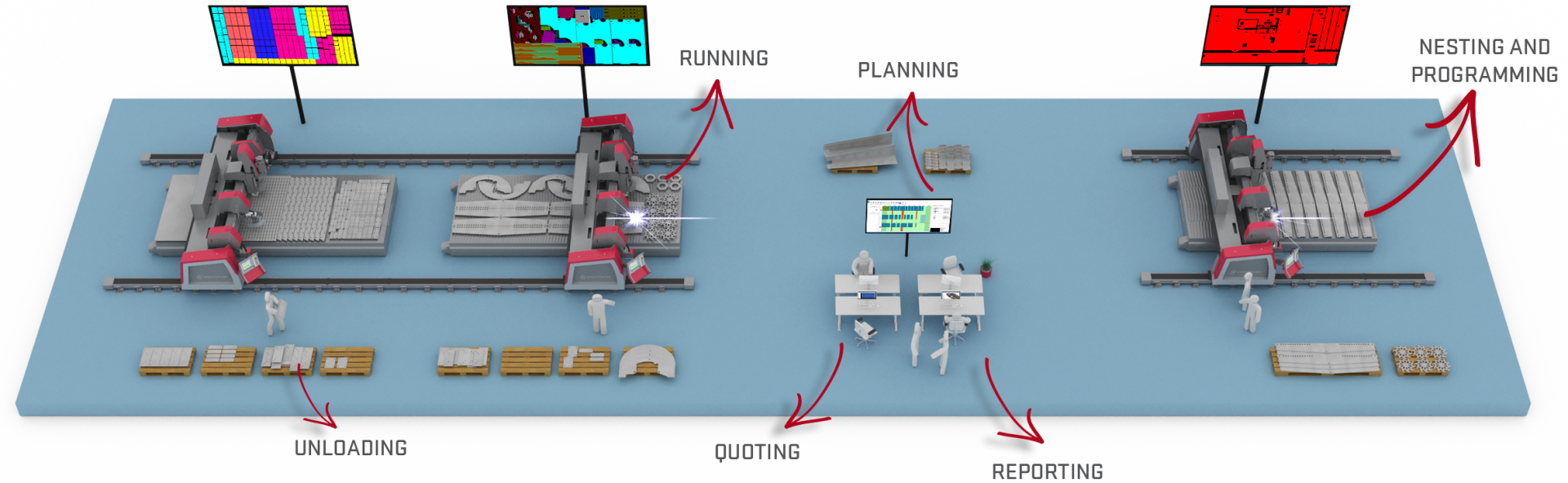

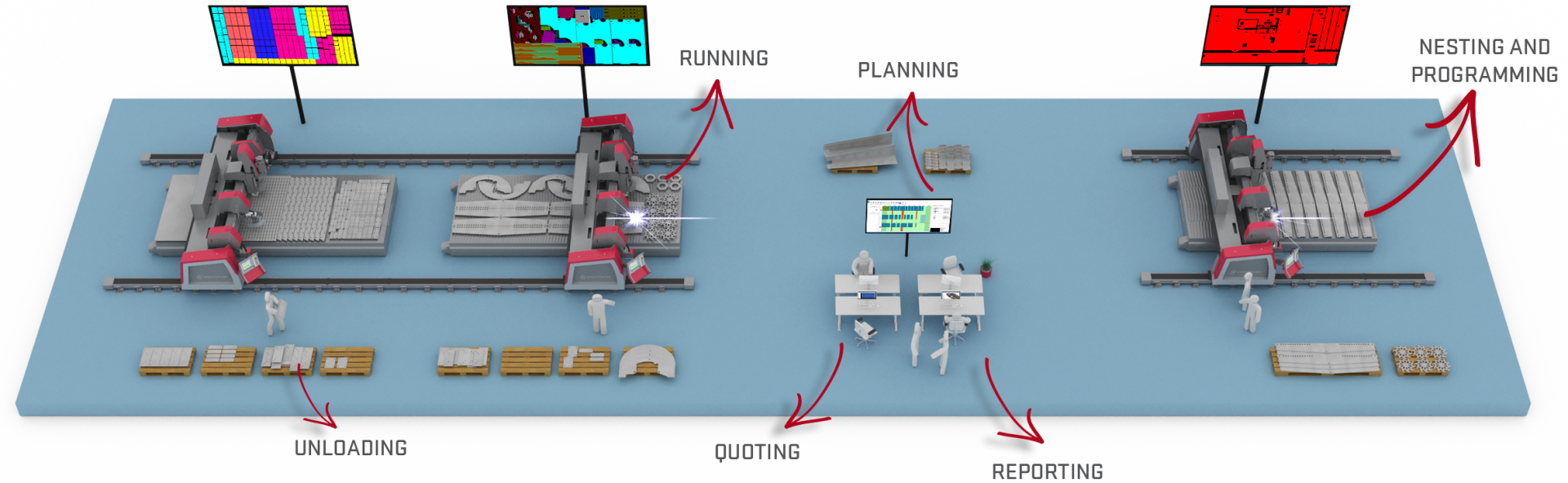

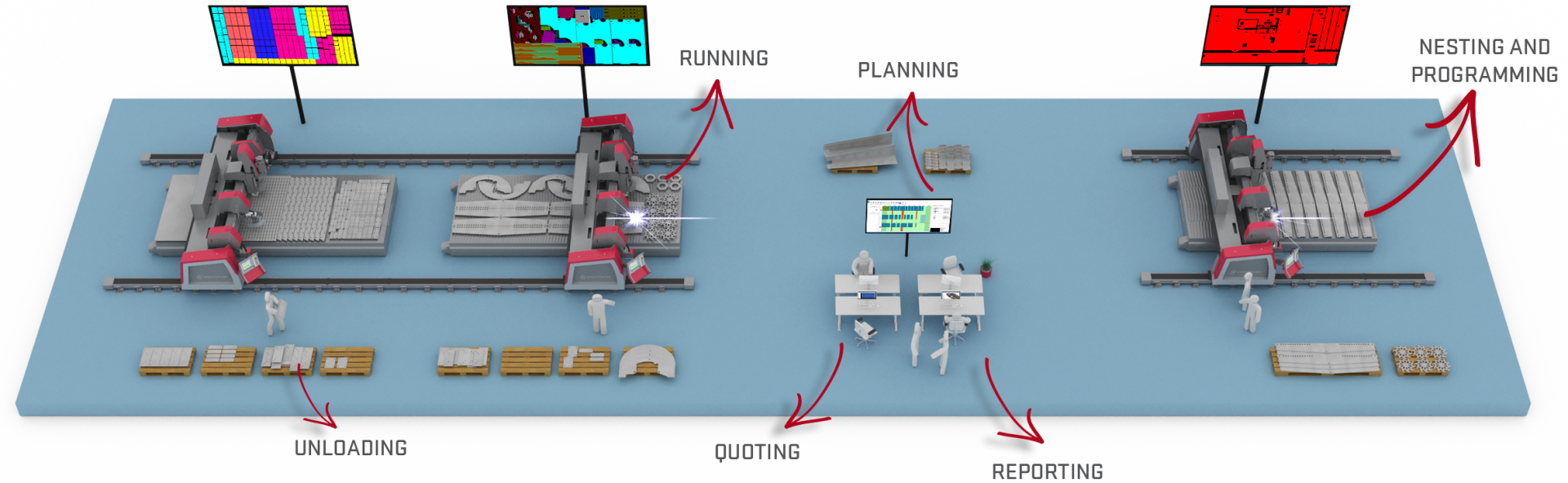

INTEGRACIÓN EN SU TALLER

Genere cotizaciones de manera más efectiva, rápida y precisa

Las empresas de la industria calderera y de la construcción metálica se benefician de cotizaciones rápidas y precisas. El módulo de Cotizaciones le brinda a usted como compañía una indicación de cuánto trabajo espera tener en el futuro, pero también qué materiales necesita tener en stock, quiénes son sus clientes habituales y cuántos pedidos puede recibir.

Voortman ofrece un módulo de cotización simple mediante el cual puede convertir una cotización en una orden de trabajo sin ningún esfuerzo. Este módulo ofrece funcionalidades avanzadas con las cuales se pueden generar cotizaciones de manera más efectiva, rápida y precisa. Además, hay disponible una base de datos CRM donde se pueden seguir las cotizaciones pendientes por cliente. SigmaNEST, con la información de procesamiento de la máquina Voortman, calcula automáticamente los tiempos de procesamiento y permite cálculos de costos personalizables para cualquier parte o proceso secundario. Esto le permite elaborar una cotización precisa específica del cliente basada en su cálculo de precio de costo rápido y exacto!

Una solución de anidamiento que admite todas sus máquinas

Un excelente programa de anidamiento es casi tan importante como la máquina misma. Es por eso que todas las máquinas de corte de placas Voortman están equipadas con uno de los programas de software de anidación más avanzados disponibles: SigmaNEST. Junto con Voortman, SigmaNEST ofrece una amplia gama de funciones modulares y personalizables para aprovechar al máximo sus procesos de producción. Este software de anidamiento automático se instala en un ordenador de la oficina después de lo cual se usa para importar archivos y anidarlos automáticamente en placas de tamaño estándar o remanentes.

El software ofrece la posibilidad de importar los formatos de archivo más comunes en la industria del metal. El módulo de importación CAD se puede agregar y usar para importar directamente formatos nativos para garantizar que se mantenga toda la información y se elimine el trabajo duplicado. SigmaNEST genera salidas CNC específicas para la máquina, que se convertirán a todas las operaciones requeridas a través del software VACAM. Agilice su proceso de producción y saque piezas listas de su máquina con este software de anidamiento!

Anide de manera más eficiente y ahorre tiempo y material

Todas las máquinas y los programas de mecanizado asociados pueden leerse en una línea de tiempo de calendario visualizada gráficamente y administrarse desde este tablero central. Esto permite asignar órdenes de trabajo a una máquina específica de forma automática o manual según el tipo de operación, como perforación y / o corte o según la capacidad. Esta herramienta de planificación permite una productividad óptima a través de herramientas proactivas de programación de máquinas y análisis de carga!

Cuando se usa Load Manager junto con el módulo Color Offload, los cronogramas se actualizan en tiempo real para reflejar con precisión el estado del taller y el operador puede ver cuál es el próximo trabajo. La optimización del flujo de trabajo está garantizada!

Haga un seguimiento del progreso y cumpla con los plazos

Una vez realizada la planificación, los programas se clasifican en la cola de planificación por número de programa, tipo de material o espesor, máquina y tiempo de ejecución estimado, y luego el operador inicia la producción. Cuando se inicia el programa, la máquina le da al operador instrucciones para ensamblar correctamente las herramientas y los consumibles. Las tecnologías como los parámetros de corte, los parámetros de perforación y los parámetros de fresado están totalmente integrados en nuestro software VACAM patentado y se aplican automáticamente en función de la información del programa. Por lo tanto, el operador puede concentrarse en las operaciones manuales alrededor de la máquina.

Se muestra el tiempo de mecanizado estimado y la planificación se actualiza cuando el módulo está en funcionamiento, lo que le permite hacer un pronóstico de producción por día, semana o mes. Se vuelve directamente visible cuando un determinado programa comienza o se detiene y comienza el siguiente, cuál es la capacidad de su producción, si ciertos programas aún deben dividirse, si se pueden cumplir los plazos y si la subcontratación es la mejor opción.

Descarga fácil y seguimiento en tiempo real

En la fase de planificación, se han mezclado varias órdenes de trabajo, lo que ahorra tiempo y material, ya que la anidación se realiza de manera más eficiente. Las placas están completamente anidadas, incluido el uso de placas remanentes existentes, por lo que se requieren menos acciones. Sin embargo, también es importante que estas diversas órdenes mixtas puedan separarse fácilmente durante la descarga. El módulo Color Offload es una solución inteligente de seguimiento y descarga que elimina la confusión del operador al mostrar las partes anidadas en colores que pueden ser asignados por el cliente, la orden de trabajo o la ruta de fábrica.

Además, se proporciona información al operador, como detalles o dimensiones de las piezas, de modo que el operador pueda realizar un control de calidad directo antes de que las piezas pasen a la siguiente estación de trabajo. Cuando una parte se ha cortado mal porque, por ejemplo, los consumibles fallan, el operador puede seleccionar y rechazar partes en el programa de software de anidamiento. Esta información se puede alimentar a Color Offload y la pieza vuelve a aparecer automáticamente en la lista de órdenes de trabajo en el programa de anidamiento, lo que le permite rehacerse.

Cree una integración completa con los sistemas MRP / ERP y otros paquetes de software

SimTrans es un administrador de transacciones en línea que cierra la brecha entre los diferentes sistemas de software, desde el anidamiento CAD / CAM hasta la automatización de la planta de producción a otros sistemas comerciales (MRP o ERP). SimTrans le permite trabajar con formatos de bases de datos (SQL), interfaces o interfaces de archivos CSV / TXT estándar de la industria y hace que la configuración con un sistema MRP / ERP sea bastante simple y estandarizada.

SimTrans le permite obtener la información correcta de diferentes sistemas de software en diferentes momentos del proceso mediante un flujo continuo de datos mutuos. Todos los datos generados en SigmaNEST pueden devolverse a los paquetes MRP / ERP. Datos tales como tiempos de procesamiento estimados, costos de procesamiento estimados, placas utilizadas, tasas de desperdicio y actualizaciones de estado sobre los programas. Esta automatización permite el seguimiento constante de la orden de trabajo a través de actualizaciones y comentarios en tiempo real. Pero también viceversa, si se realizan cambios en las órdenes de trabajo, existencias, tiempos de entrega o información del cliente en el sistema MRP, estos datos se actualizan automáticamente en SigmaNEST.

IN-DEPTH BROCHURE / Plate processing

Transform your value chain with Voortman's automation and digitization

Although our plate processing machines already provide remarkable optimization, you can also make strides in other areas of your business. By implementing automation and digitization, you can optimize your entire production process from work preparation to finished product, eliminating unnecessary elements and bottlenecks. See how Voortman and SigmaNEST's digital solutions enable you to gather, connect and analyze real-time data effectively, so you can make powerful decisions leading your business forward with confidence.

Especificaciones

| Voortman V320 | ||

|---|---|---|

| Voortman V320 | ||

| Ancho de trabajo | ft | 6 or 10 |

| Longitud de trabajo | ft | 20, 30 or 40 |

| Espesor de corte (máx.) | inch | 3 |

| Peso de posicionamiento (máx.) | lbs | 16,500 or 19,850 |

| Perforación y posicionamiento | Servomotores | |

| Velocidad de posicionamiento X | f/min | 65-1/2 |

| Velocidad de posicionamiento Y | f/min | 98-1/2 |

| Velocidad de posicionamiento Z | f/min | 98-1/2 |

| Marcado | fresado/plasma | |

| Unidades de taladrado | verticales | 1 |

| Potencia nominal | Hp | 40 |

| Velocidad de taladrado | rpm (sin intervalos) | 0 - 2,500 |

| Cambiador de herramientas | 2 x 5 | |

| Portabrocas | SK40 | |

| Diámetro de la broca (máx.) | inch | 13/64 - 1-9/16 |

| Roscado con machuelo | M6 - M30 | |

| Plasma | hasta (amp) | 400 |

| Soplete de oxycombustible | 1 | |