- Automatisering

- Profielen

- MSI

- Software

- Staalbouw

De voordelen van een volledig geautomatiseerde profielbewerkingslijn

Automatiseer uw productie volledig

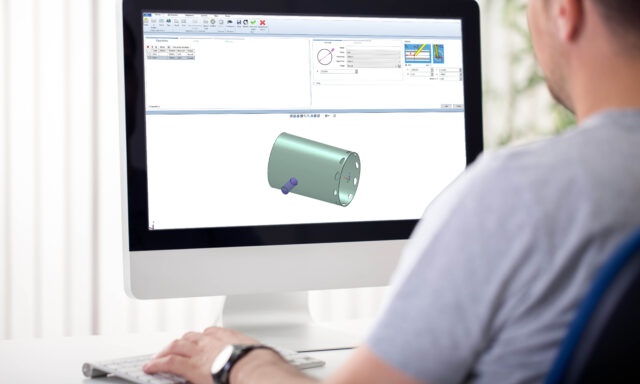

MSI, ook wel Multi System Integration genoemd, maakt het mogelijk om uw productie volledig te automatiseren door machines aan te sluiten op dwarstransportbanden, rollentransportbanden, productbuffers en materiaalsensoren. Uw productiegegevens hoeven maar één keer te worden geïmporteerd en vervolgens distribueert MSI de gegevens automatisch naar alle machines die in uw productiesysteem zijn geïntegreerd. Het handmatig transporteren van materialen door de productielijn wordt overbodig door één geïntegreerd productiesysteem te creëren. U kunt alles in real time volgen met behulp van de eigen CNC-besturingssoftware van Voortman die op elke machine is geïnstalleerd.

MSI - Multi System Integration - Het brein achter uw productie

MSI is het brein achter uw productieproces, waardoor het materiaal zo efficiënt mogelijk van basismateriaal naar afgewerkt profiel wordt begeleid. Als er machines zijn die beter geschikt zijn voor een bepaalde werkzaamheid in het productiesysteem, kan MSI besluiten om producten een andere route te geven op basis van de actuele belasting van de machines (load balancing algoritme). Elke bewerking en beweging wordt voortdurend verwerkt en geanalyseerd en VACAM kan mogelijke knelpunten op voorhand detecteren. Daartoe worden dwarstransporten, buffers en machines met vergelijkbare bewerkingsmogelijkheden gebruikt om knelpunten als gevolg van variabelen met handmatig bewegend materiaal te voorkomen.

Lagere arbeidskosten door geautomatiseerde materiaalverwerking

Door geautomatiseerde materiaalverwerking in een geautomatiseerde geïntegreerde machinelijn kunnen aanzienlijke kostenbesparingen worden gerealiseerd voor elke fabrikant van constructiestaal. Professionele vakkrachten zijn steeds moeilijker te vinden en het kan veel geld kosten om extra operators toe te voegen aan uw productieproces. MSI streeft ernaar het aantal benodigde manuren per ton tot een minimum te beperken met ingebouwde slimme productie-algoritmen in de CNC VACAM-software. Elke Voortman machine draait met dezelfde software en synchroniseert met de master CNC-controller, zodat de route van uw materiaal op afstand kan worden aangepast zonder handmatig ingrijpen.

Hogere efficiëntie dankzij geautomatiseerde materiaalverwerking

Wie voor het eerst een volledige Voortman MSI-productielijn ziet, is als staalfabrikant vaak verrast over de grote hoeveelheid materiaal die het systeem verwerkt terwijl slechts enkele mensen toezicht houden op de productie. Klanten beseffen snel hoe het volledige systeem bijdraagt om concurrerend te blijven en hun totale kosten per ton te verlagen.Het verplaatsen van materiaal is niet alleen duur, het is ook tijdrovend en veroorzaakt knelpunten in uw productielijn. Het is niet erg efficiënt om af te wachten totdat kranen materiaal van de ene machine naar de volgende verplaatsen. Dankzij de naadloze aansluiting van MSI op machines in een volledig geautomatiseerd systeem kunnen meerdere van uw bewerkingen tegelijkertijd worden uitgevoerd, wat de productie-efficiëntie verhoogt en uw manuren vermindert.

KOM MEER TE WETEN OVER VOLLEDIG GEAUTOMATISEERDE BEWERKING

Voortmans data-gestuurde lay-outs en configuraties

Bekijk een paar voorbeelden van Voortmans data-gestuurde lay-outs en configuraties. Elk bedrijf is uniek en een optimale lay-out hangt af van vele factoren. Voortman hanteert een data gestuurde aanpak die rekening houdt met meerdere factoren om de beste lay-out en configuratie te bepalen om uw bedrijfsdoelen te bereiken.