- Automatyzacja

- Belka

- Wykańczanie

- MSI

- Plazma

- Przetworstwo-stali

Zrobotyzowane cięcie plazmowe: czy istnieje rozwiązanie kompleksowe?

Najbardziej wszechstronny proces w większości przypadków to wykańczanie, a rozwiązanie z niemal wszechstronną maszyną jest możliwe. Taką maszyną jest zrobotyzowana maszyna z przetwarzaniem plazmowym – Voortman V807. Połączenie robota o pełnej swobodzie ruchów z możliwościami automatyzacji i elastycznością plazmowej obróbki termicznej oraz znakowania sprawia, że maszyna przetwarzająca zyskuje niezrównane możliwości.

Przekroczenie granic

Większość producentów zyskuje spore korzyści dzięki dodatkowym możliwościom zrobotyzowanej termicznej jednostki tnącej. Proces projektowania i konstrukcji stał się bardziej zaawansowany technologicznie od czasu wprowadzenia modelowania 3D. Cyfrowe modelowanie produktów przekracza granice form geometrycznych w procesie produkcji części niezbędnych do stworzenia produktu lub konstrukcji budynku. Pełna cyfrowa integracja procesów przetwarzania danych (od analizy konstrukcyjnej do montażu części) stawia jeszcze większe wymagania dotyczące elastyczności zarówno w procesie produkcji, jak i jego zastosowaniu.

Pełna swoboda w dziedzinie geometrii

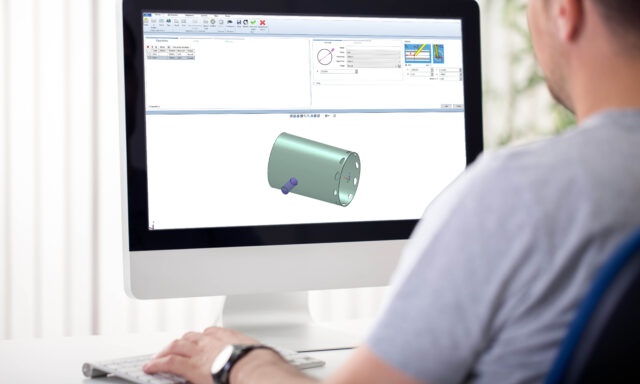

Właśnie tym miejscu automatyczne przetwarzanie plazmowe za pomocą maszyny Voortman V807 jest doskonałym wyborem, pozwalającym na uzyskanie dowolnej geometrii z surowca. Procesy takie jak wiercenie, frezowanie, piłowanie i cięcie tlenowe bywają często ograniczane przez zakres roboczy lub prędkość, natomiast automatyczne przetwarzanie plazmowe jest wydajną metodą obsługującą wszystkie te procesy w szybszy sposób. Otwory cynkownicze, elementy złączne do konstrukcji odpornych na wstrząsy sejsmiczne (cięcia typu „slotted web” i „dog bone”), krańce przedniej lub tylnej części produktu, odcięcia, otwory o dowolnej wielkości i kształcie, przygotowania do spawania, oznaczenia na wszystkich bokach – wszystkie te procesy można przeprowadzić za pomocą jednostki plazmowej i robota.

Spełnianie wysokich standardów jakości

Geometria części staje się coraz bardziej złożona przy jednoczesnym wzroście standardów jakości. Cyfrowy przepływ danych produkcyjnych eliminuje konieczność ręcznego ich przenoszenia z oprogramowania do modelowania 3D do przygotowania pracy, a wreszcie do maszyny, która zapewnia mniejszy margines błędu i wyższą jakość oraz powtarzalność. W przypadku maszyny V807 eliminacja konieczności ręcznej interwencji oznacza również, że robot nie wymaga programowania. Wystarczy zaimportować pliki DSTV, a V807 automatycznie wygeneruje operacje cięcia, analizując geometrię części. Wszystkie te elementy są obliczane w oprogramowaniu sterującym VACAM firmy Voortman, co ułatwia obsługę V807 w roli maszyny wiercąco-piłującej.

Znaczne korzyści finansowe

Posiadanie dużej wydajności i możliwości rozwoju jest ważne, a automatyczna maszyna do przetwarzania plazmowego oferuje większe korzyści finansowe w porównaniu z podziałem procesów wiercenia, frezowania, cięcia, przebijania, ścinania i znakowania stali. Przetwarzanie tych wszystkich procesów w jednym urządzeniu nie tylko znacznie zmniejsza wysokość nakładów inwestycyjnych, ale wymaga też dużo mniej miejsca w hali warsztatowej.

Możliwość przyszłej rozbudowy i integracja z systemem

A co, jeśli zajdzie potrzeba rozbudowania linii produkcyjnej w przyszłości? Voortman V807 pracuje na tym samym oprogramowaniu sterującym VACAM co wszystkie inne maszyny Voortman, co oznacza, że rozbudowa linii produkcyjnej w przypadku, gdy V807 jest maszyną podstawową, jest nie tylko możliwa, ale i nie stwarza żadnych problemów. Gdy nadejdzie chwila na zwiększenie zdolności produkcyjnej i konieczność rozdzielenia procesów, maszynę V807 można łatwo połączyć z innymi maszynami Voortman, tworząc zintegrowany system.

Oprogramowanie VACAM umożliwia integrację wielu systemów (MSI), która łączy maszyny z przenośnikami rolkowymi i transportami poprzecznymi, tworząc zintegrowany system przetwarzania. Oznacza to, że każdy produkt lub partia są importowane tylko raz na głównej maszynie, która zna wszystkie możliwości i ograniczenia wszystkich maszyn w systemie. Główna maszyna automatycznie rozdziela zadania i operacje, przydzielając je do najbardziej odpowiedniej maszyny w linii produkcyjnej, zapewniając najwydajniejszy przepływ produkcji. Do uruchomienia systemu potrzeba mniejszej liczby operatorów, a MSI ogranicza do minimum konieczność ręcznej interwencji.

Model V807 stawia na wszechstronność

Niezależnie od tego, czy zrobotyzowana maszyna V807 do przetwarzania plazmowego działa samodzielnie, czy też jako część automatycznego systemu przetwarzania z wieloma maszynami, jest wyposażona w najnowszą technologię pochodzącą od dostawców urządzeń do obróbki zautomatyzowanej i plazmowej.

W oparciu o ponad 50-letnie doświadczenie firmy Voortman w produkcji stali, maszyna V807 odznacza się szeroką wielofunkcyjnością, umożliwiając zwiększenie zdolności produkcyjnych i obniżenie kosztów ogólnych.