Voortman V200

Wiercenie blach

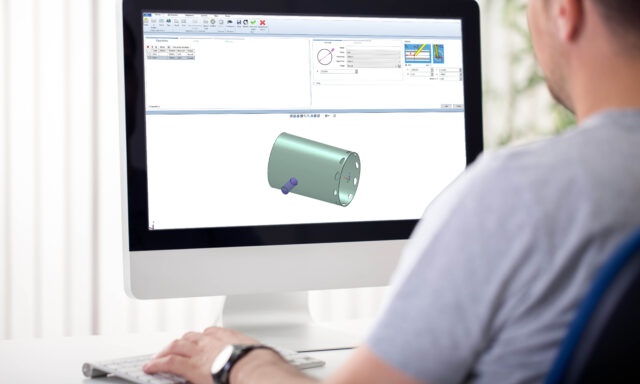

Maszyna wiercąca do blach Voortman V200 jest przeznaczona do wiercenia wiertłami węglikowymi, gwintowania, pogłębiania czołowego i oznaczania punktów środkowych we wstępnie wyciętych blachach stalowych. Na wytrzymałej ramie zamontowano jednostkę wiercącą o napędzie serwo oraz stół wytrzymujący duże obciążenia, dzięki czemu system V200 może obsługiwać zarówno małe, jak i duże blachy.

Wiertła węglikowe do wiercenia otworów wysokiej jakości z wysoką prędkością

WIERTŁEM WĘGLIKOWYM

System V200 jest wyposażony w urządzenie wiercące VD40 przeznaczone do pracy z dużą prędkością oraz w możliwość pogłębiania czołowego i gwintowania. Wiertła z końcówką z węglików spiekanych zapewniają nadzwyczajne korzyści, takie jak wiercenie z dużą prędkością, doskonała jakość otworów i długa żywotność, opóźniająca konieczność wymiany końcówek węglikowych. Zaletą jest tworzenie większej liczby otworów przy ograniczeniu częstotliwości wymiany narzędzi, co w efekcie zwiększa wydajność i skraca czas przestojów maszyny.

STÓL WYTRZYMUJĄCY DUŻE OBCIĄŻENIA PRZEZNACZONY DO BLACH O DUŻYCH ROZMIARACH

System V200 odznacza się wysokim udźwigiem stołu do obróbki dużych blach. Może obrabiać blachy o długości do 2400 mm, szerokości 1000 mm, grubości 60 mm (2-3/8 ") i maksymalnej masie 600 kg.

Spełnia aktualne normy jakości

AUTOMATYCZNE GRATOWANIE DOLNEJ CZĘŚCI

Gratowanie jest ważną częścią procesu roboczego, a jego celem jest spełnianie obecnych standardów jakości i wytwarzanie produktów natychmiast dostępnych po przetworzeniu. System V200 jest wyposażony w automatyczne urządzenie do gratowania, które może obniżyć koszty całkowite każdej części nawet o 30% w stosunku do ręcznego przeprowadzania procesów gratowania i wykańczania krawędzi na częściach precyzyjnych. Urządzenie do gratowania pomaga również wydłużyć żywotność wiertła, ponieważ nie ma potrzeby wymiany jego materiałów eksploatacyjnych przy pierwszych oznakach pojawiania się zadziorów na skutek pracy zużytych wierteł. Produkty są gotowe do natychmiastowej obsługi bez ryzyka wystąpienia zadziorów.

INTEGRACJA Z HALĄ WARSZTATOWĄ

Pliki w formacie DSTV lub DXF można załadować do oprogramowania sterującego VACAM maszyny V200 lub zaimportować do modułu Works Preparation w oprogramowaniu VACAM Office Edition i wysłać natychmiast do układu sterującego maszyny. Z pomocą oprogramowania VACAD Editor można znakować zarysy, dodawać lub usuwać otwory, a także tworzyć kompletne nowe produkty od podstaw.

Operator umieszcza właściwy wcześniej wycięty produkt w zacisku, dociskając go do linii odniesienia maszyny, a następnie naciska przycisk „Start”. Maszyna V200 przeprowadza wszystkie operacje przed odesłaniem zakończonej części do operatora. Następny produkt!

W przypadku produktów okrągłych lub innych, które nie mają idealnych lub prostopadłych krawędzi w celu prawidłowego wyrównania z linią odniesienia można utworzyć narzędzie umożliwiającą szybkie i łatwe zdefiniowanie punktu zerowego. Im bardziej zoptymalizowany jest cykl ładowania, tym dłuższy czas pracy maszyny.