Wiercenie, frezowanie i cięcie

na małej i pojedynczej powierzchni

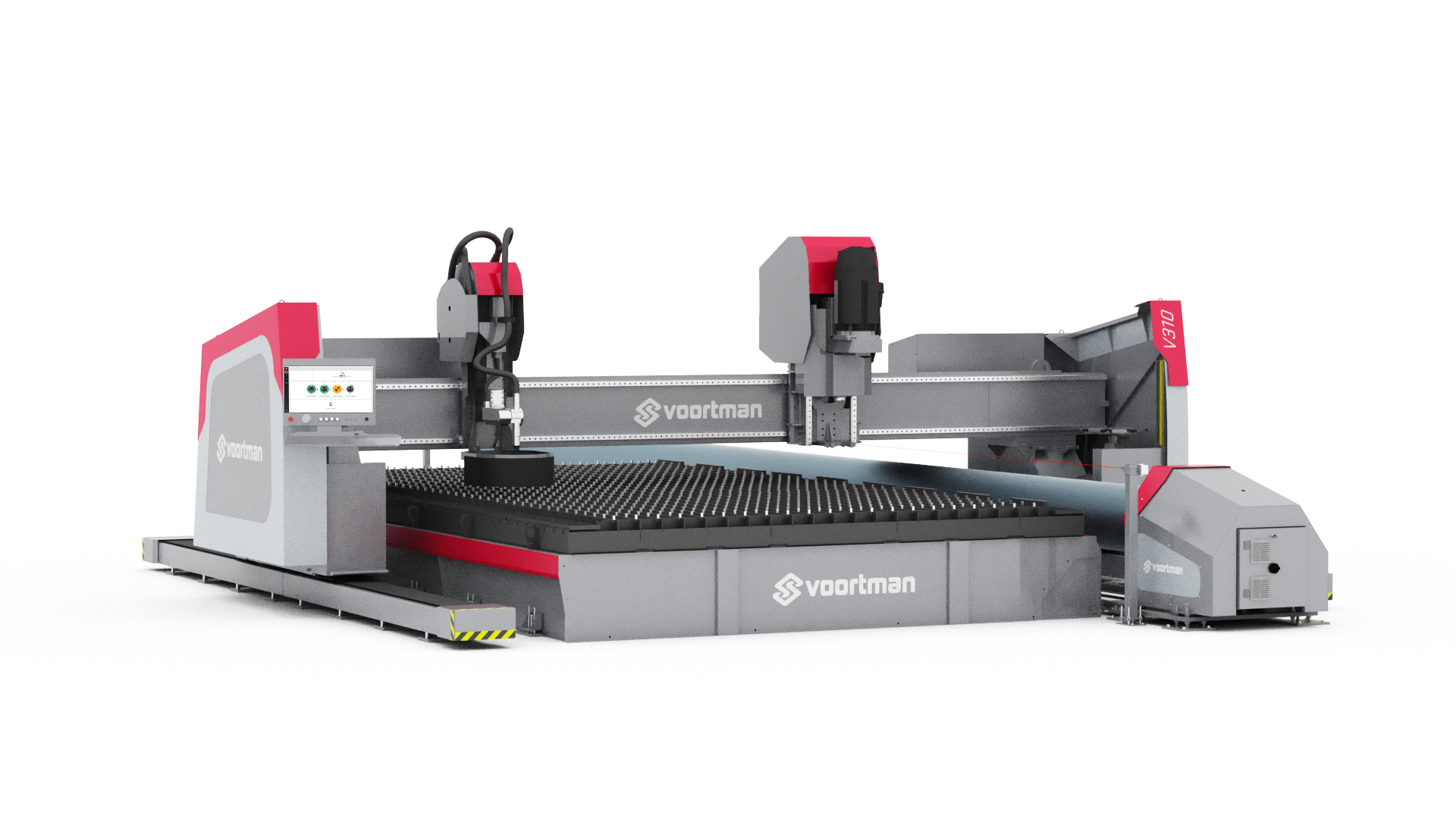

Jest to maszyna, która pomoże Twojej firmie w rozwoju, jeśli chcesz wykorzystać pełen zakres procesów dla blach. Nowa maszyna Voortman V310 może wykonywać w pełni automatycznie wiercenie wiertłem węglikowym, frezowanie konturów i cięcie kątowe 3D. Program VACAM umożliwia planowanie i buforowanie wszystkich procesów w trybie bezobsługowym. System V310 maksymalizuje czas działania bez przestojów, a pulpit nawigacyjny dostarcza cennych informacji o postępie procesu.

Ponieważ jesteśmy ekspertami w dziedzinie wiercenia w stali, uważamy, że nasz V310 ma wyjątkową pozycję na dzisiejszym rynku. Nasi programiści wychodzą poza schematy, aby stworzyć wiele innowacyjnych i przemyślanych rozwiązań, gdzie każdy gotowy produkt z V310 jest powiązany z 3 naszymi najważniejszymi celami:

- Wysoka jakość przetwarzania w celu zminimalizowania obróbki końcowej

- Wysoki stopień automatyzacji i inteligencji procesowej

- Znaczne ograniczenie kosztów produkcji i błędów manualnych

Zapoznaj się i sprawdź, dlaczego jest to uniwersalne rozwiązanie.

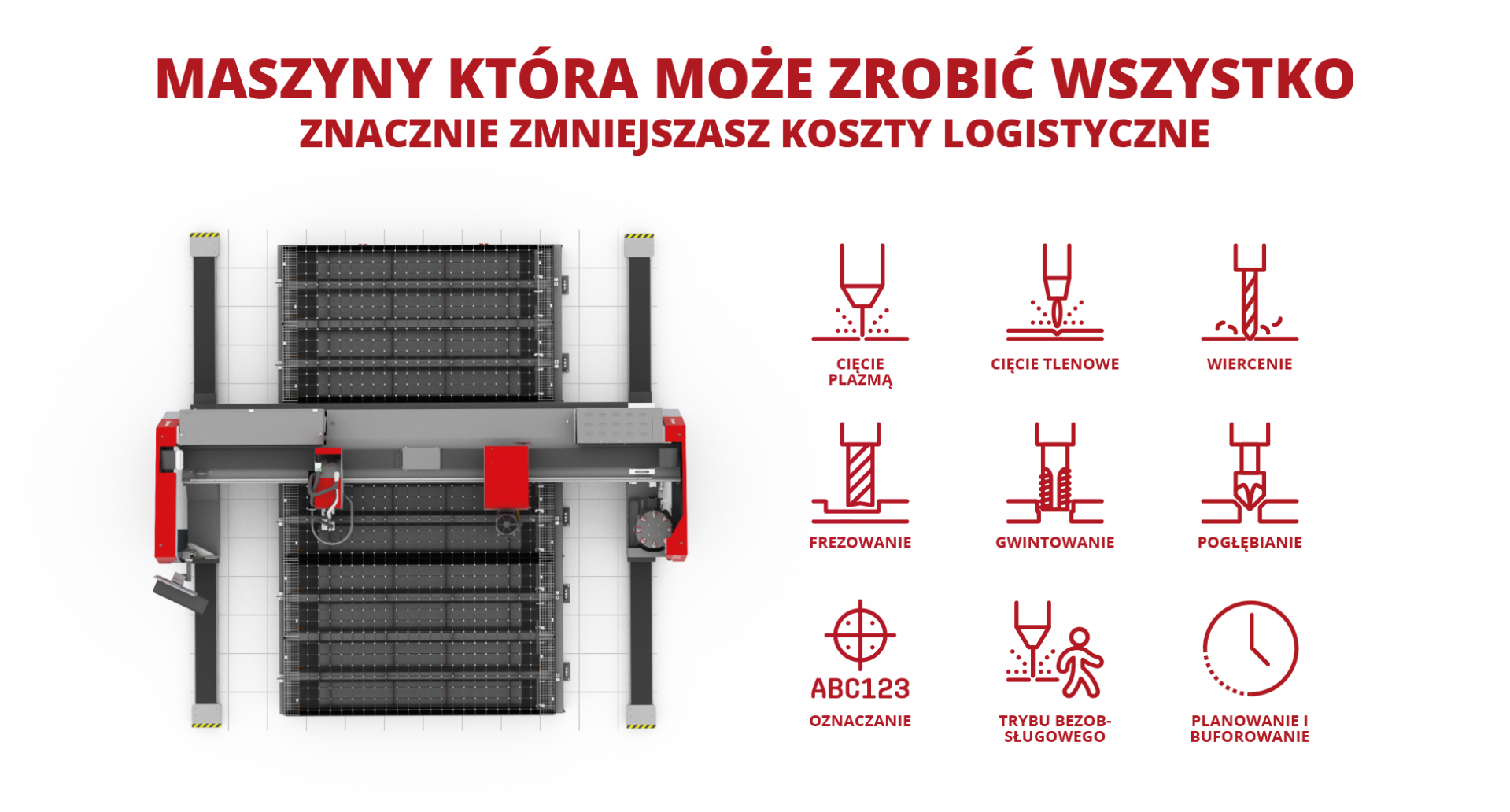

1. Wykorzystaj elastyczność jednej maszyny

Przetwarzanie gotowych produktów

Jeśli szukasz maszyny, która może zrobić wszystko, to ta jest właśnie dla Ciebie. To doskonała maszyna, jeśli chodzi o całkowitą elastyczność procesów. Realizując wszystkie etapy procesu produkcyjnego na jednym stanowisku, upraszczasz proces produkcyjny i znacznie zmniejszasz koszty logistyczne. Ponieważ jej wszechstronność może sprostać niemal każdemu zadaniu produkcyjnemu, maszyna nigdy nie będzie bezczynna, dlatego stanowi doskonałą inwestycję.

ZOBACZ, CO MOŻE ZROBIĆ DLA CIEBIE

TRYB BEZOBSŁUGOWY!

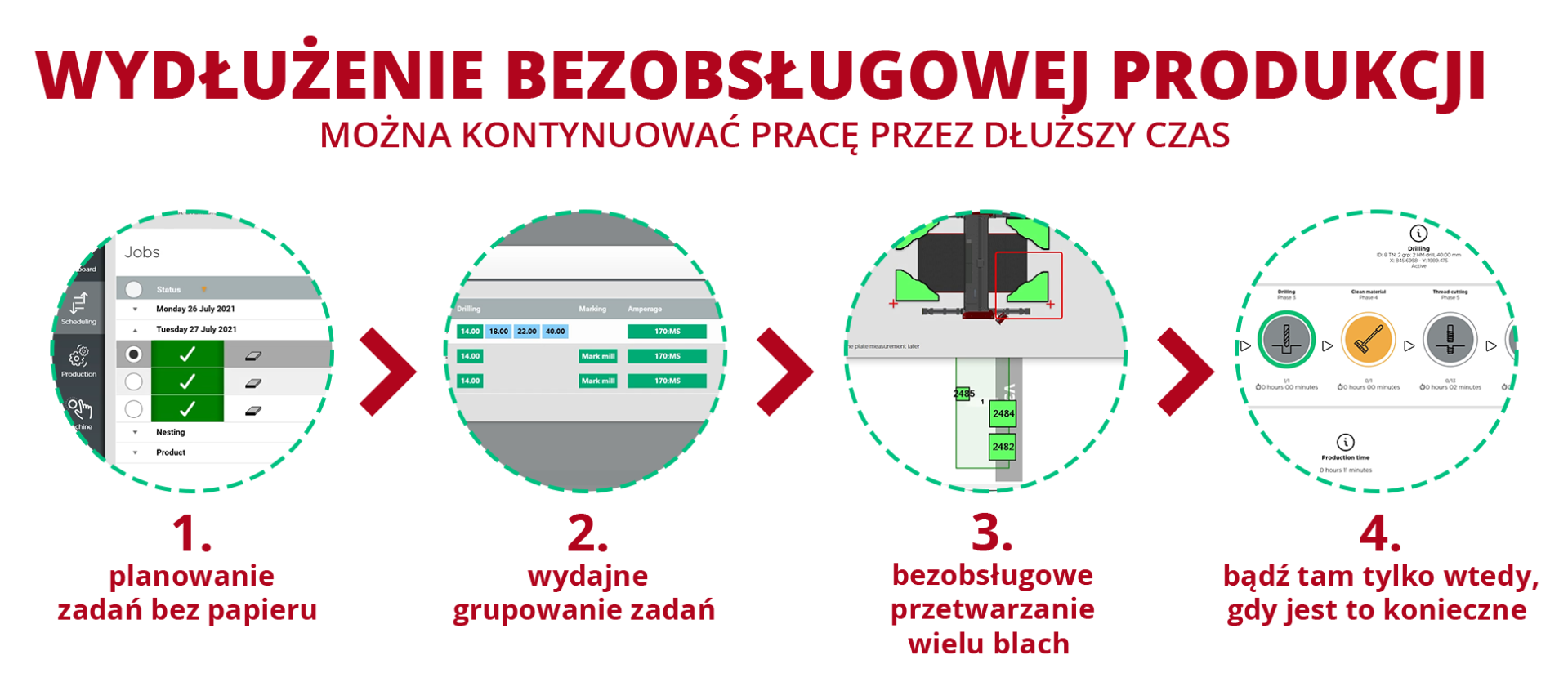

2. Przejdź na bezobsługowy tryb pracy dzięki funkcjom wyższego poziomu

Optymalna wydajność - nawet na nocnej zmianie

Aby zapewnić Państwu jak najwięcej informacji zwrotnych i informacji o maszynie oraz aby Państwa maszyna do obróbki blach pracowała tak wydajnie, jak to tylko możliwe, do naszego oprogramowania sterującego VACAM dodano kilka przełomowych funkcji. Dzięki temu operator maszyny może zostać mianowany kierownikiem, ponieważ jego główne zadanie zmieni się z obsługi maszyny na załadunek i rozładunek oraz zarządzanie całym warsztatem. W jaki sposób? Przeczytaj więcej poniżej!

NAJLEPSZA JAKOŚĆ

CIĘCIA NA RYNKU

ŁATWOŚĆ INTEGRACJI

I UŻYTKOWANIA

OSZCZĘDNOŚĆ CZASU

NA LOGISTYCE

MNIEJSZA ZALEŻNOŚĆ

OD DOSTAWCÓW

Optymalizacja całego procesu produkcyjnego

Idealne dopasowanie do modułów SigmaNEST

Wszystkie nowe funkcje V310 przyczyniają się do większej interakcji i feedbacku, bardzo dobrze współgrają z istniejącymi modułami SigmaNEST. Zastosowanie zaawansowanego rozwiązania nestingu SigmaNEST w połączeniu z maszynami Voortman, pozwala na optymalizację całego procesu produkcyjnego, od przygotowania pracy do produktu końcowego, poprawiając tym samym rentowność Państwa firmy. Przyjrzyjmy się dokładniej konkretnym funkcjom SigmaNEST i korzyściom, które z nich wynikają.

3. Większa interakcja i ułatwienie pracy operatora

Nie musi to być trudne

Dzięki wbudowanej wiedzy o procesach i automatyzacji od operatora niewymagana jest specjalistyczna wiedza. 24-calowy panel dotykowy dostarcza cennych informacji i sugestii, dzięki którym proces produkcji przebiega tak płynnie, jak to tylko możliwe. Ciężko pracowaliśmy, aby uprościć i skrócić typowe zadania wykonywane ręcznie. Łatwość obsługi przez operatora gwarantuje ciągłość jakości produkcji i maksymalizuje całkowity czas pracy maszyny.

WEBINARIUM / Voortman & Hypertherm

JAK USPRAWNIC ZARZADZANIE MATERIALAMI EKSPLOATACYJNYMI DO SYSTEMOW PLAZMOWYCH

Znalezienie odpowiedniego momentu na wymianę materiałów eksploatacyjnych jest kluczowe, prawda? Podczas naszego webinarium z Hypertherm omówiliśmy różne tematy związane z poprawą zarządzania materiałami eksploatacyjnymi do plazmy. Nasi eksperci podzielili się praktycznymi spostrzeżeniami i sprytnymi strategiami, które można natychmiast zastosować w codziennych operacjach. Przygotuj się na przeniesienie zarządzania materiałami eksploatacyjnymi do plazmy na wyższy poziom dzięki naszemu webinarium!

4. Zautomatyzuj jakość bez żadnych kompromisów

Wykorzystaj wbudowaną inteligencję

Naszym celem jest, aby nasi klienci byli mniej zależni od wiedzy pracowników. Chcemy, aby złożone produkty były wytwarzane za naciśnięciem jednego przycisku. Dzięki nowej Xtensive Bevel Cutting Technology (Rozszerzona Technologia Ukosowania) nawet cięcie skomplikowanych ukosowań jest w pełni zautomatyzowane i nie wymaga ręcznej korekty czy wstępnego cięcia próbek. A co z automatycznym obliczaniem ścieżek frezu, gdzie rozpoczynać cykl zagłębiania, wymagane narzędzia, optymalizacja ścieżek? Spokojnie wszystko to jest automatycznie ustalane przez oprogramowanie VACAM. W połączeniu z naszym Inhibitorem Żużlu, który minimalizuje ilość żużlu podczas przebijania, TrueVolt Technology (Technologią Kontroli Napięcia Łuku) i Xtensive Hole Technology (Rozszerzoną Technologią Cięcia Kształtów), V310 jest w stanie w pełni automatycznie ciąć najbardziej złożone produkty.

5. Maksymalizacja czasu sprawnego działania i wydajności

Pomagamy ograniczyć przestoje

Ta maszyna umożliwia wsparcie i usprawnianie obsługi manualnej. Będziesz mieć do czynienia z najkrótszymi możliwymi przestojami bez wpływu na proces cięcia i jakość produktu lub z niewielkim wpływem na jego skutki. Nasi specjaliści ds. obsługi klienta są do Twojej dyspozycji 24 godziny na dobę. Oferujemy również wiele opcji zapobiegania ewentualnym przestojom. Ponieważ wszystkie nasze maszyny do cięcia blach z ruchomym portalem używają tych samych szyn X, umożliwiają jednoczesne łączenie lub uruchamianie różnych procesów. Dlatego maszyna zawsze będzie dopasowana do pożądanej wydajności.

Dane techniczne

| Voortman V310 | ||

|---|---|---|

| Voortman V310 | ||

| Szerokość robocza | ft (większe szerokość dostępne na zamówienie) | 6 - 10 |

| Długość robocza | ft (większe długości dostępne na zamówienie) | 13 - 100 |

| Prędkość cięcia | f/min | 0 - 23 |

| Prędkość biegu szybkiego | f/min | 65 |

| Grubość cięcia z jednym palnikiem tlenowym | inch | 8 |

| Maksymalna grubość wiercenia (w zależności od dostępnej długości narzędzia) | inch | 8 |

| Znakowanie | ||

| Maksymalny moment obrotowy | Nm | 405 |

| Prędkość wiercenia | obr./min (bezstopniowy) | 0 - 3,500 |

| Zmieniarka narzędzi | narzędzi | 8 |

| Dodatkowa zmieniarka narzędzi | narzędzi | 20 |

| Uchwyt na wiertło | SK40 | |

| Średnica wiertła (maks.) | inch | 13/64 - 1-37/64 |

| Gwintowanie | M6 - M30 | |

| Maksymalna liczba palników plazmowych (kątowych) | 1 | |

| Inne urządzenia opcjonalne | 1x palnik tlenowy lub | |

ODPOWIEDNIE BROSZURY

ㅤ

SZCZEGÓŁOWA BROSZURA

Przekształć swój proces tworzenia wartości dzięki automatyzacji i cyfryzacji Voortman