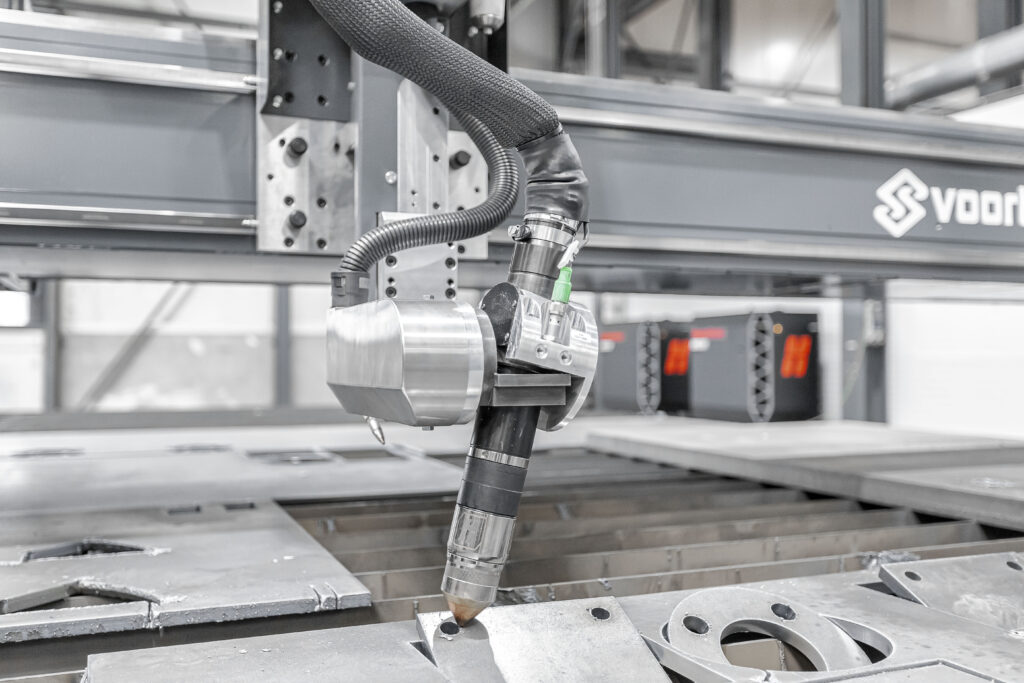

Vantaggi del montaggio della torcia magnetica: sistema magnetico di prevenzione delle collisioni

INNOVAZIONI CONDIVISE

Poiché sia la torcia al plasma che quella ossitaglio utilizzano lo stesso montaggio, condividono anche tutti i vantaggi derivanti dalle tecnologie integrate. Come, ad esempio, il controllo di altezza torcia per taglio al plasma e il True Volt.

NON È NECESSARIA LA CALIBRAZIONE

Si tratta di un montaggio magnetico con solo 2 azionamenti perfettamente sintonizzati, indipendente da qualsiasi forma di tolleranza e senza necessità di calibrazione. Oltre a questi vantaggi, il montaggio magnetico influisce anche sulla velocità del processo produttivo.

SISTEMA MAGNETICO DI PREVENZIONE DELLE COLLISIONI

PANORAMICA DEI BENEFICI

FACILE RIAVVIO DOPO UNA COLLISIONE

In caso di collisione, l'operatore è in grado di rimontare la torcia con un sistema magnetico di prevenzione delle collisioni di torcia per rimettere in funzione la macchina in pochissimo tempo. Con la stessa facilità, è possibile passare rapidamente da uno spessore di taglio all'altro semplicemente scambiando le torce.