FORAGE, MARQUAGE ET FRAISAGE LES PLUS RAPIDES

La Voortman V633 est la dernière unité de notre gamme de machines de perçage et de fraisage.

Ses quatre sous-axes indépendants font d'elle la machine de perçage, de marquage et de fraisage la plus rapide jamais fabriquée. Nous sommes réputés pour notre capacité à atteindre constamment une qualité et une rapidité élevées. Grâce à la mise en œuvre de plusieurs sous-axes, nous pouvons désormais exécuter ces fonctions simultanément sur trois ou même quatre côtés en même temps.Nous visons toujours à aller plus loin. Ce modèle permet non seulement de percer et de marquer les trous simultanément, mais également de fraiser jusqu’à 20 mm de diamètre en une seule passe puissante. Avec sa construction innovante et robuste, cette machine se démarque vraiment au sein de l’industrie.

OPTIMISATION DU RENDEMENT

ÉLARGISSEMENT DES CAPACITÉS

Découvrez la machine de perçage, de fraisage et de marquage la plus rapide au monde.

Cette machine fait tout à la fois, en plus d'afficher une puissance inégalée.

Dans les premières conceptions, les ingénieurs avaient travaillé sur la résistance de la machine à des forces puissantes. Des forces libérées lors d’un traitement intensif simultané de tous les côtés. Nous avons d’abord mis l’accent sur la robustesse et la qualité des produits, et le résultat a impressionné tous ceux qui l’ont vu cette machine en action.

VOORTMAN WEBINAIRE \ PRÉSENTATION DE LA V633

https://youtu.be/jzf3jK4pOPk?s...

Pour célébrer le lancement du V633, nous avons organisé un webinaire en direct au cours duquel le V633 a été dévoilé, avec une démonstration en direct. Nous revenons sur un webinaire réussi avec un grand nombre de participants et des questions intéressantes ! Nos intervenants Henk Maassen van den Brink (directeur commercial) et Valentijn Velten (responsable produit) ont abordé tous les éléments à ne pas manquer sur cette machine. Vous avez manqué le webinaire ou vous souhaitez le revoir ? Vous pouvez consulter la version enregistrée ici .

PRÉCISION ET QUALITÉ DE PRODUCTION INÉGALÉES

PLACE Á L’ÉTONNEMENT

Cette machine est conçue pour garantir des opérations de qualité. Elle résiste sans peine aux forces puissantes provenant des trois unités de perçage. Tout dans cette machine est subordonné à cet objectif de qualité constante, comme les systèmes de mesure précis, les longueurs d’outil courtes et un châssis robuste et très rigide. Même lorsque vous fraisez trois côtés de votre matériau en une seule passe, et en même temps, la qualité est au rendez-vous.

Impressionnant

fraisage

PRODUCTION AUTONOME ET GRANDE FACILITÉ D’UTILISATION

POUR MIEUX SE CONCENTRER SUR D’AUTRES TÂCHES

Cette machine est livrée avec un éventail de fonctionnalités qui font une réelle différence pour aider les opérateurs.

La préparation, la production et la maintenance nécessitent moins de temps de la part de l’opérateur.

QU’EN EST-IL DE CES POINTS ?

Pour garantir un processus sûr et optimal et un suivi possible de la production automatique sur une ligne de production MSI, les grands morceaux de débris restent attachés au profilé par leurs contours extérieurs.

Des pièces desserrées à grande vitesse peuvent endommager votre machine ou, pire encore, blesser vos employés.

Il suffit d'une meuleuse pour éliminer les points restants d'un produit prêt pour le soudage ou la construction !

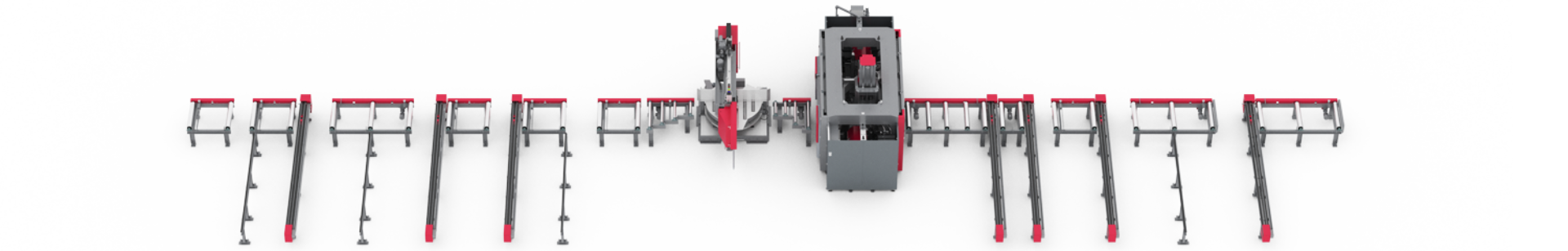

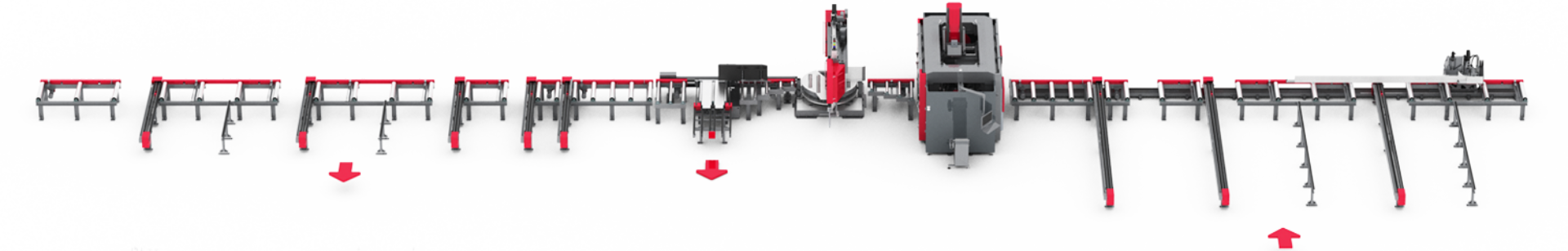

Intégration dans votre atelier

Sciage et perçage combinés avec rouleaux de mesure

Le système de mesure et de transport de profilés le plus rapide du marché

Le système de mesure à rouleaux d'alimentation Voortman utilise deux rouleaux d'alimentation pour déplacer le matériau. Deux roues de mesure sont installées pour suivre avec précision la position du profilé. Les rouleaux d'alimentation sont souvent utilisés en raison de l'espace requis et de la flexibilité qu'ils offrent lorsqu'ils sont intégrés dans un système plus grand. Avec un système à rouleaux de mesure, il est également possible de charger un nouveau profilé une fois que le premier profilé a dépassé le bord des transports transversaux.

Comme un rouleau d'alimentation ne comporte pas de rail, il est possible d'alimenter la machine des deux côtés. Avec Voortman, vous avez le choix entre plusieurs systèmes de mesure, ce qui vous permet d'adapter le système aux caractéristiques de votre base de données de production.

Sciage et perçage combinés avec chariot d'alimentation

Un chariot à pinces servo-commandé, solide et robuste, pour le traitement de nombreux petits produits

Voortman propose également un chariot élévateur à servocommande solide et robuste. Ce chariot est le plus rapide du marché et adapte sa vitesse de manière dynamique au poids total du profilé. Il est ainsi plus maniable et plus sûr pour l'opérateur. Le chariot d'alimentation maintient le matériau à l'aide d'une pince large qui pivote automatiquement lorsque la géométrie du profilé l'exige. Ce système de mesure est capable de déplacer même les profilés les plus lourds sans perdre sa stabilité.

Le chariot à pinces peut être combiné avec la scie à poutres VB, souvent avec un système automatique d'évacuation des produits courts (SPRS) où la pince saisit tous les produits jusqu'à 1 400 mm (4-1/2') pendant la coupe, puis les produits courts sont transportés latéralement. Grâce au SPRS et au chariot à pinces, la perceuse et la scie deviennent entièrement autonomes et les coupes nettes sont automatiquement déposées dans un bac séparé. Il vous suffit de lancer votre dernière série de production avant de fermer l'usine pour la nuit et d'arriver le lendemain matin avec tous les produits traités et triés sur les convoyeurs transversaux de sortie.p>

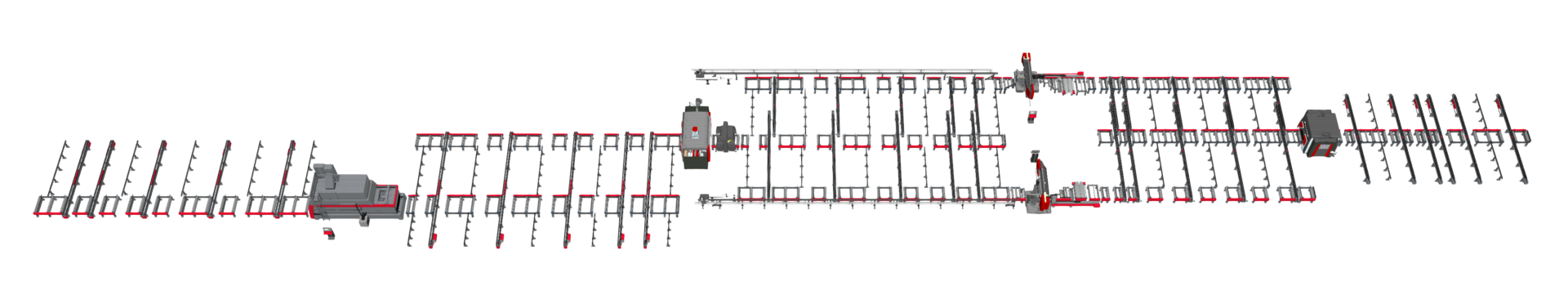

Automatisation complète dans un système modulaire divisé

Réduisez vos coûts de main-d'œuvre et augmentez votre efficacité

MSI, également appelé Multi System Integration, vous ouvre la voie à l'automatisation complète de votre production en connectant les machines à des convoyeurs transversaux, des convoyeurs à rouleaux, des tampons de produits et des capteurs de matériaux. Les données de production ne doivent être importées qu'une seule fois, puis MSI distribue automatiquement les données à toutes les machines intégrées dans votre système de production.

En fonction de la production en cours, des préférences des clients et des machines disponibles dans la ligne MSI, VACAM détermine automatiquement l'itinéraire optimal pour atteindre la plus grande efficacité. MSI désigne la fin du transport des profilés bruts et des produits semi-finis d'une machine à l'autre. MSI est synonyme d'un système de production intégré. Vous pouvez suivre et surveiller chaque profilé, chaque produit et la planification future en temps réel à l'aide de VACAM, le logiciel de commande CNC propriétaire de Voortman installé sur chaque machine.

En collaboration avec vous, l'équipe Voortman conçoit l'ensemble de l'agencement en fonction de vos caractéristiques de production actuelles ou prévues, telles que le type de profilés, la longueur des produits, le nombre de processus, les heures de travail hebdomadaires et votre budget.

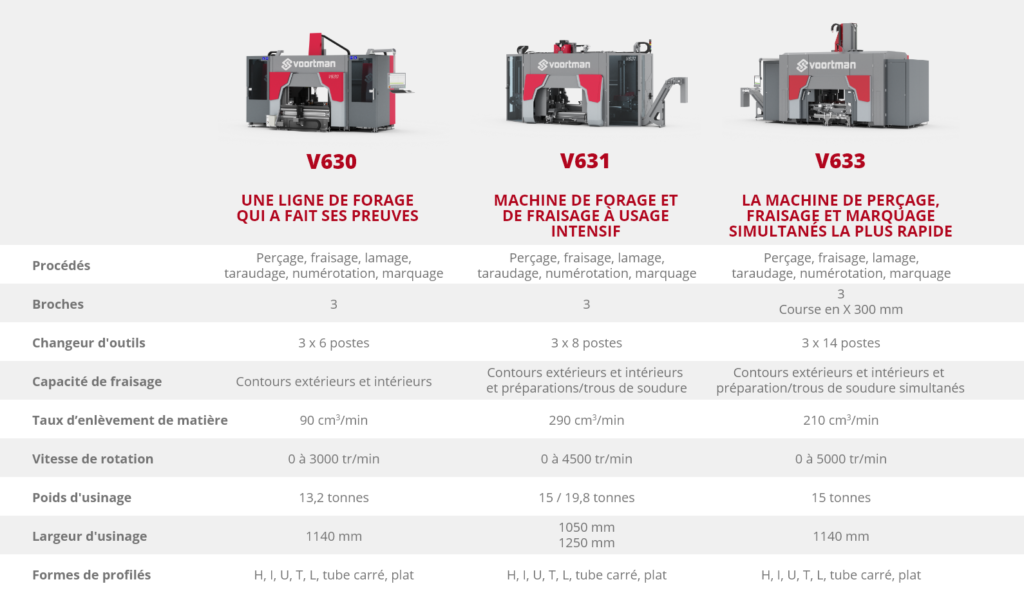

DIFFÉRENTES SPÉCIFICATIONS POUR DIFFÉRENTS BESOINS

Trouvez celle qui vous convient le mieux !

Chez Voortman, nous proposons une gamme polyvalente de machines dans notre portefeuille de perçage de poutres, chacune avec des spécifications uniques pour répondre à différents besoins de production.

Prenez le temps d'explorer vos options et de trouver une machine qui répond parfaitement à vos objectifs.

Contactez-nous pour en savoir plus et laissez notre équipe d'experts vous assister à chaque étape du processus.

Spécifications

| Voortman V633 | ||

|---|---|---|

| Voortman V633 | ||

| Plage de fonctionnement | inch | 25/64 x 2 – 18 x 44 |

| Poids max du matériel | lbs | 33.100 |

| Usinage et positionnement | Servomoteurs | |

| Vitesse de positionnement X | f/min | 82 |

| Vitesse de positionnement Y | f/min | 82 |

| Vitesse de positionnement Z | f/min | 82 |

| Unités de perçage | 3 | |

| Course des broches en X | inch | 11 13/16 |

| Changeur d'outils | 3 x 14 | |

| Porte-outil | SK40 | |

| Diamètre du foret | inch | 13/64 - 1-37/64 |

| Taraudage | M6 - M30 | |

| Poids total de la machine | lbs | 26,460 |