Integrazione multisistema

Linea di produzione integrata completamente automatica

L’MSI, ovvero l’Integrazione Multisistema, permette di automatizzare completamente la produzione collegando le macchine tramite trasporti trasversali, banchi di trasferimento, buffer di stoccaggio e sensori di presenza materiale. I dati di produzione vengono importati una sola volta, dopodiché l’MSI distribuisce i dati di produzione automaticamente a tutte le macchine integrate nel sistema.

L’eliminazione del trasporto manuale dei materiali lungo la linea produttiva è possibile grazie alla realizzazione di un sistema pienamente integrato. Inoltre, con VACAM — il nostro software operativo installato su ogni macchina — è possibile monitorare l’intero processo produttivo in tempo reale.

Introduzione alla fabbrica intelligente

Siamo specializzati nella progettazione e nell'installazione di linee di produzione completamente automatiche in tutto il mondo, che integrano hardware di alta qualità e software all’avanguardia. Il nostro approccio multisistema garantisce una connessione fluida tra le macchine grazie al software VACAM, ai trasporti trasversali e banchi di trasferimento, ai buffer di stoccaggio e ai sensori di presenza materiale. Ma cosa significa davvero “fabbrica intelligente”? Come vengono configurati i flussi di materiale e quali scelte operative derivano dall’analisi dei dati? Scopriamo insieme come funziona una produzione completamente automatizzata all’interno di una vera smart factory.

Movimentazione automatizzata dei materiali

Riduzione dei costi di manodopera e aumento dell'efficienza grazie alla movimentazione automatizzata dei materiali

L’integrazione della movimentazione automatizzata dei materiali all’interno di una linea di macchine automatizzate MSI offre ai produttori di carpenteria metallica un notevole risparmio sui costi. La manodopera qualificata è sempre più difficile da reperire e l’aggiunta di operatori al processo produttivo comporta costi elevati. MSI nasce proprio per ridurre al minimo le ore di lavoro necessarie per ogni tonnellata prodotta, grazie agli algoritmi di produzione intelligente integrati nel software di controllo VACAM. Ogni macchina Voortman utilizza lo stesso software e si sincronizza con il CNC principale, permettendo di instradare e gestire il materiale a distanza senza interventi manuali.

Quando vedono per la prima volta una linea di produzione MSI completa, gli utilizzatori rimangono spesso colpiti dalla grande quantità di materiale che si muove attraverso il sistema con il coinvolgimento di un numero molto ridotto di operatori. I clienti comprendono immediatamente come un sistema completamente integrato sia essenziale per mantenere la competitività e ridurre il costo totale per tonnellata.

La movimentazione dei materiali non è solo costosa, ma anche dispendiosa in termini di tempo e spesso rappresenta una fonte di colli di bottiglia nel processo produttivo. Affidarsi alle gru per trasferire il materiale da una macchina all’altra è inefficiente. Grazie all’MSI, che collega le macchine in un sistema completamente automatizzato, è possibile eseguire più operazioni in parallelo, aumentando l’efficienza complessiva della produzione e riducendo significativamente le ore di lavoro necessarie.

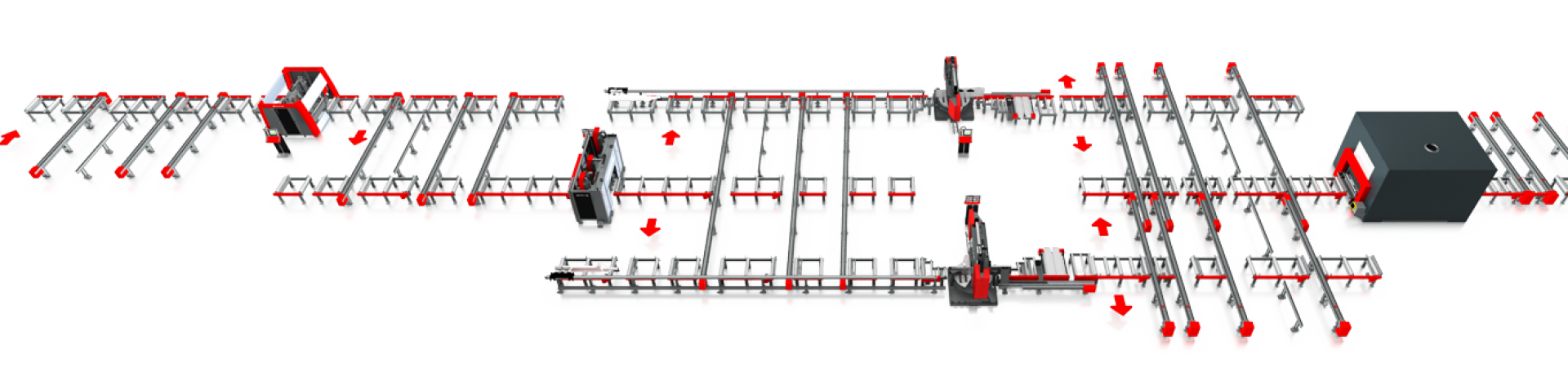

Ecco un esempio di come si presenta una linea di produzione automatizzata avanzata!

Elevata flessibilità nella creazione del layout ottimale per la lavorazione dei profili

Combinando i vostri input e requisiti con i dati reali per creare il vostro progetto ottimale

Le carpenterie metalliche si trovano spesso ad affrontare sfide come capacità produttiva insufficiente, carenza di manodopera qualificata o spazi di lavoro limitati. L’integrazione di una linea per travi personalizzata, progettata specificamente per il vostro modello di business, consente di ridurre significativamente i costi generali e migliorare l’efficienza complessiva grazie all’Integrazione Multisistema (MSI). Voortman adotta un approccio personalizzato basato sui dati per definire il layout e la configurazione ottimali di una linea per travi automatizzata, sempre in funzione delle vostre esigenze.

Il processo inizia con l’analisi delle vostre necessità produttive, così da individuare il layout più efficace per la lavorazione dei profili. Ogni azienda è unica e la soluzione ideale dipende da diversi fattori: processi richiesti, tipologie di profili, lunghezze dei prodotti, disponibilità di spazio in officina, capacità produttiva desiderata e molto altro.

La flessibilità è uno dei nostri punti di forza: Voortman è in grado di configurare la linea per travi più efficiente per ogni scenario, adottando un approccio di costruzione modulare che permette di ottimizzare e variare la sequenza di lavorazione in base alle vostre necessità operative.

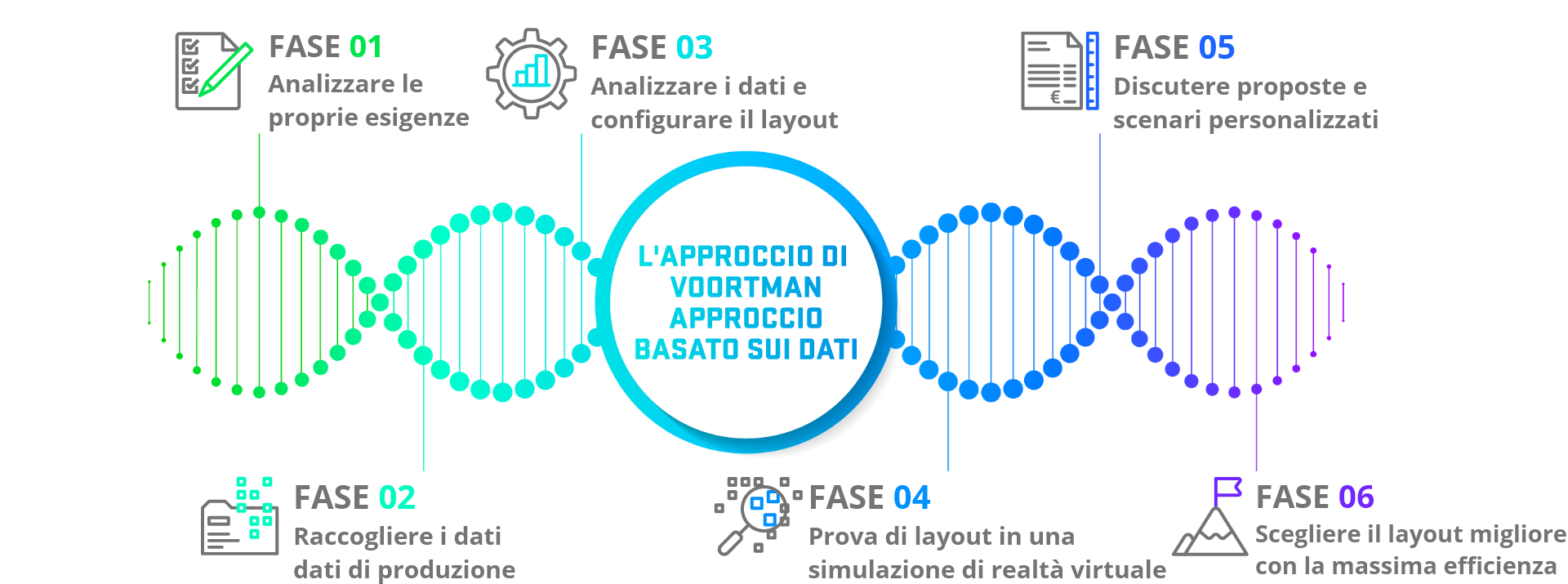

Il nostro approccio basato sui dati

Per arrivare a un layout ottimale con la massima efficienza, utilizziamo un approccio basato sui dati che combina i vostri input e requisiti con dati reali, tenendo conto delle aspettative future. Vediamo come si presenta questo progetto di lay-out!

Finley Structures integra l’efficienza in ogni processo produttivo

Finley Structures, azienda con sede nella contea di Durham, nel Regno Unito, ha recentemente completato la messa in servizio e la formazione per la sua nuova linea di macchine automatizzate Voortman. L’azienda ha investito nelle tecnologie e nelle attrezzature più avanzate per garantire la massima efficienza del processo produttivo.

Il nuovo impianto include un sistema esclusivo con layout a forma di U, progettato su misura per adattarsi allo spazio disponibile nello stabilimento. Il sistema è completamente automatizzato e integra alimentazione, buffer e stoccaggio, con più zone di uscita e trasporto. I profili grezzi vengono prima puliti con la granigliatrice Voortman, quindi lavorati con la Voortman V631 a tre assi, che gestisce anche le operazioni di fresatura per ridurre il carico di lavoro dell’unità robotizzata di taglio termico V807. Successivamente, i profili vengono tagliati a misura con la sega a nastro Voortman, compresa la rimozione dei pezzi corti, e infine rifiniti con la macchina all-in-one Voortman V807.

"La scelta del sistema a U, unico di Voortman, è stata dettata dalla necessità di disporre degli elementi chiave richiesti e dallo spazio disponibile. Quando abbiamo esaminato altri sistemi disponibili, non siamo riusciti a farli funzionare nello spazio a nostra disposizione. Quindi Voortman ha proposto ancora una volta la soluzione migliore".

JULIE RAISTRICK, AMMINISTRATORE DELEGATO DI FINLEY STRUCTURES

Integrazione nella vostra officina

Layout MSI 1 - Distributore leader mondiale di acciaio

Questo esempio mostra il layout di un distributore globale di acciaio leader nel settore. Questa avanzata linea di produzione Voortman è composta da cinque macchine: due segatrici identiche della serie VB, la macchina di foratura e fresatura Voortman V631 e la linea di sabbiatura e verniciatura composta da una Voortman della serie VSB e una della serie VP. La creazione di questa linea di produzione altamente efficiente è stata il risultato di un’analisi approfondita dei dati di produzione e della variabilità dei prodotti. Voortman ha progettato e valutato diverse configurazioni per ottenere un layout ottimizzato che consenta una lavorazione fluida di travi, profili e tubolari.

Il processo inizia con la sabbiatura e la verniciatura completamente automatiche dei profili, che vengono poi indirizzati verso la Voortman V631 per operazioni di foratura e fresatura oppure direttamente verso una delle due segatrici della serie VB, entrambe attrezzate per gestire in modo efficiente la rimozione dei pezzi corti. Questa fase fa parte di un flusso di lavoro continuo, in cui i profili vengono già bufferizzati e trasportati automaticamente alla macchina successiva della linea o a una delle postazioni di uscita. Una volta lì, gli schermi Smart Unloading velocizzano notevolmente le operazioni di smistamento e spedizione, mostrando chiaramente quali profili sono pronti per la consegna al cliente. L’intera linea garantisce la tracciabilità dei prodotti, consentendo di mantenere sempre il pieno controllo e di garantire tempi di consegna affidabili.

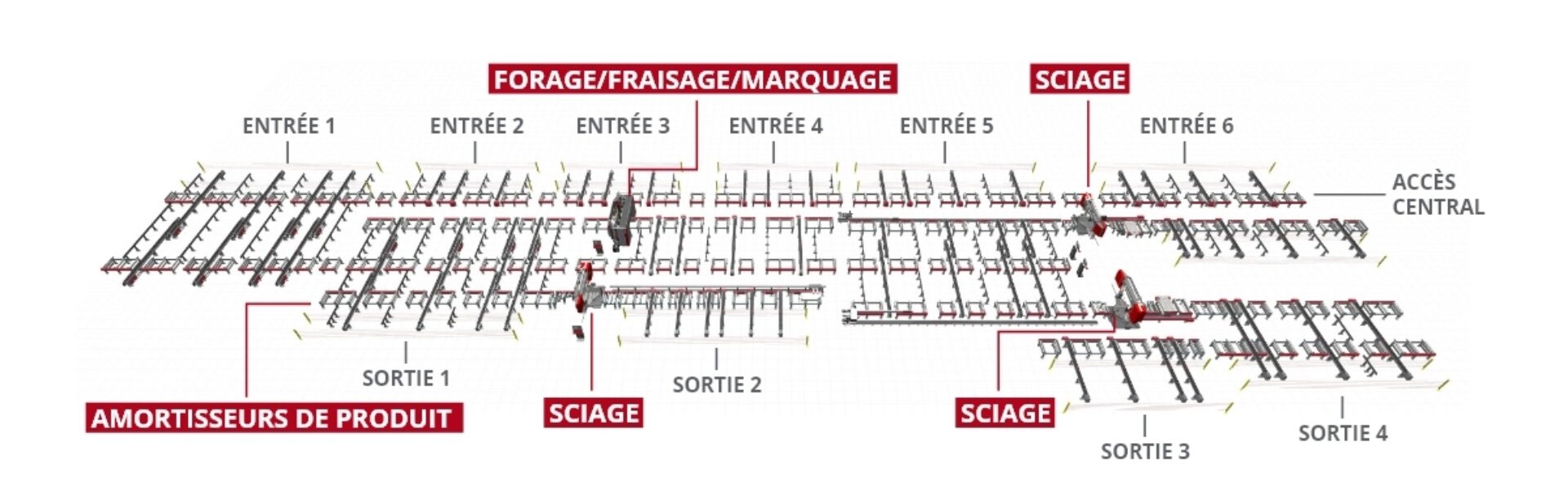

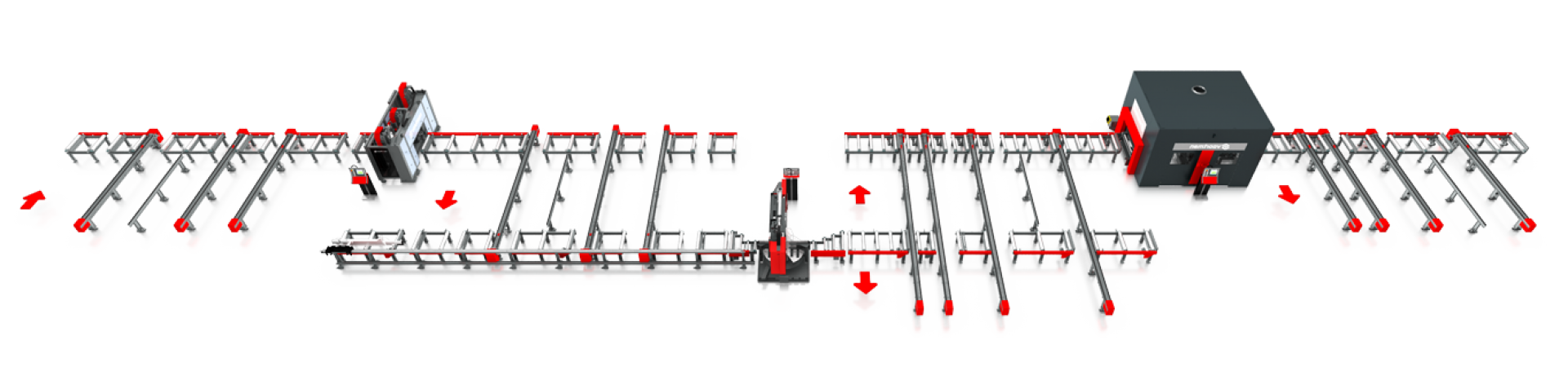

Layout MSI 2 - Grande centro di servizi per l'acciaio

Questo esempio mostra il layout e la configurazione di un grande steel service center. Riconoscendo la necessità di ottimizzazione, un team di esperti ha sviluppato con successo un layout altamente efficiente che consente il carico dei profili provenienti da sei diversi capannoni su varie zone di alimentazione. Questo design innovativo si basa su posizioni di carico e scarico strategicamente collocate, oltre che sulla perfetta integrazione di macchinari specializzati e processi ottimizzati.

La macchina di foratura e fresatura Voortman V631 e le segatrici a nastro Voortman VB1250 con sistema automatico di rimozione dei pezzi corti svolgono le loro funzioni in modo estremamente efficace. Inoltre, un percorso dedicato che include la segatrice a nastro Voortman VB1250 con sistema di battuta posteriore consente il taglio ad alto volume di profili e pacchi. I movimenti di materiale che richiedono molto tempo, i colli di bottiglia e la logistica complessa vengono eliminati.

Grazie alla gestione intelligente del buffer, ai principi di load balancing e a un instradamento efficiente, il sistema può operare in modo autonomo per lunghi periodi, garantendo la massima produttività. Inoltre, la capacità di taglio è quadruplicata e, grazie alla logistica intelligentemente studiata, viene ottimizzato l'uso dei carroponti.

Il notevole aumento di output rappresenta un importante passo avanti nel processo logistico, con tempi di consegna rapidi e una competitività decisamente superiore — dall’inventario al prodotto finito.

Layout MSI 3 - Grande azienda di costruzioni metalliche

Questo esempio mostra il layout e la configurazione di un grande produttore di acciaio. L’analisi di Voortman ha evidenziato che questo cliente aveva un’elevata quantità di lavori di marcatura nella sua produzione, quindi è stata raccomandata una macchina di marcatura V704 separata per il layout. Questa scelta strategica consente alla V704 di concentrarsi esclusivamente sulla marcatura dei profili, che vengono poi inoltrati alla V630 o alla V631 per le operazioni di foratura e/o fresatura.

Posizionare le due segatrici più avanti nella linea di produzione, invece che all’inizio, offre il vantaggio di una maggiore velocità, poiché richiede meno misurazioni frontali. Le travi che necessitano del solo taglio a misura possono attraversare le unità di marcatura e foratura senza dover effettuare fermate per la misurazione.

L’analisi ha inoltre rivelato che questo cliente esegue un numero di tagli superiore alla media, rendendo altamente conveniente investire in un processo di segatura completamente automatizzato con due segatrici e un sistema di rimozione dei prodotti corti (SPRS). I profili marcati e forati possono essere tagliati a misura simultaneamente, mentre i pezzi corti vengono automaticamente trasportati lateralmente. Quando sono richieste operazioni di scantonatura, i profili vengono trasferiti automaticamente al V807 tramite trasportatori trasversali.

Layout MSI 4 - Azienda di costruzioni metalliche di media dimensione

Questo esempio mostra il layout e la configurazione di un'azienda di costruzioni metalliche di medie dimensioni. In questo caso, le travi vengono marcate, forate e fresate sulla V630/V631. I profili vengono quindi trasportati automaticamente alla segatrice VB1050, dove vengono tagliati a misura con precisione. Dopo questi processi, i profili che non richiedono ulteriori lavorazioni vengono automaticamente deviati verso destra. Quando invece sono necessarie operazioni aggiuntive, i profili vengono trasferiti automaticamente verso sinistra e inviati alla scantonatrice robot V807, dove vengono eseguite scantonature, tasche di lavorazione, preparazioni per la saldatura, marcature e altri tagli complessi.

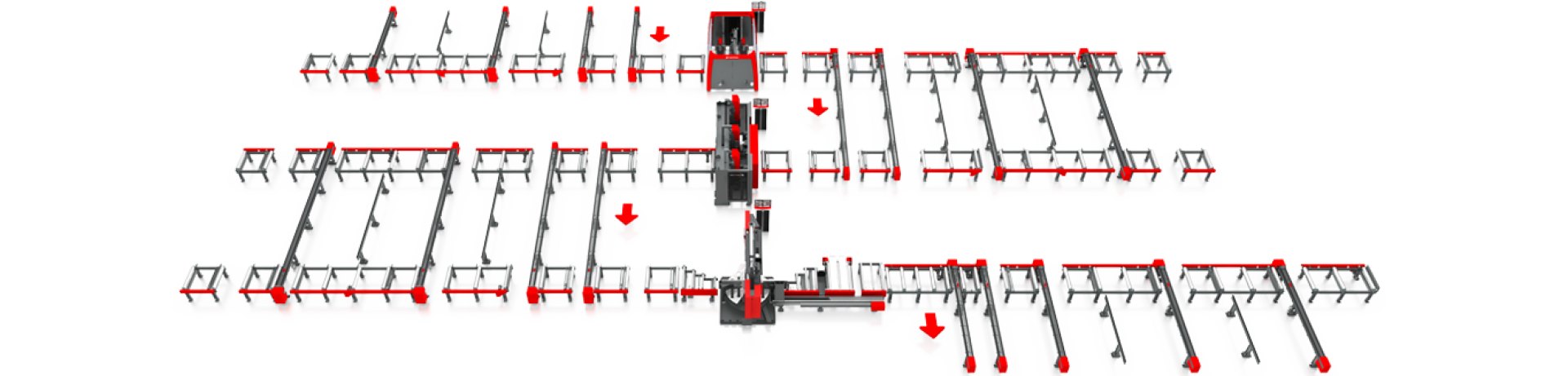

MSI Layout 5 - Piccola azienda di costruzioni metalliche

Questo esempio mostra il layout e la configurazione sviluppati per un cliente con spazio limitato in officina. Voortman ha progettato una configurazione a “doppia U” per massimizzare l’utilizzo dell’area disponibile.

A seguito di un’analisi approfondita, è emerso che il volume di operazioni di scantonatura e la realizzazione di tasche di lavorazione, non giustificava l’investimento in una macchina dedicata: per questo motivo, l’inclusione di una macchina per la scantonatura è stata ritenuta superflua. Per gestire in modo efficiente un elevato volume di marcature, è stata invece consigliata l’aggiunta di una macchina di marcatura V704 dedicata. Questa scelta consente alle V630 o V631 di concentrarsi esclusivamente su foratura e fresatura, aumentando capacità produttiva ed efficienza. I profili marcati, forati e fresati vengono infine tagliati a misura dalla segatrice VB1050 e trasportati automaticamente lateralmente tramite i trasportatori trasversali in uscita.

UN SISTEMA DI PRODUZIONE COMPLETAMENTE AUTOMATIZZATO

Progettiamo il vostro layout!

Iniziamo a trovare il modo di raggiungere i vostri obiettivi! Contattateci oggi stesso per una consulenza con uno dei nostri esperti! Con decenni di esperienza, soluzioni collaudate e il nostro servizio di assistenza in tutto il mondo, potete accelerare le vostre prestazioni e fare la differenza con Voortman e guidare il vostro mercato!