Testimonianza Verhoestraete Metalen

- Posizione:

- Dipendenti:

- Macchine:

- Dimensioni della produzione:

- Roeselaere, Belgio

- 48

- Voortman V304 + V310

- 23.500 m2 su un sito di 70.000 m2

“Abbiamo fatto passi da gigante, non solo a livello di processo e flessibilità, ma anche nella riduzione dei tempi di consegna degli ordini legati a questa macchina".

QUATTRO GENERAZIONI DI INNOVAZIONE NELLA LAVORAZIONE DI METALLI E LAMIERE

Dove Verhoestraete Metalen iniziò come distributore di acciaio nel 1911, oggi, più di un secolo e quattro generazioni dopo, l'azienda è cresciuta fino a diventare un versatile fornitore totale in Belgio che offre soluzioni innovative nella lavorazione di metalli e lamiere. Su un vasto sito di 7 acri, l'azienda fornisce ogni giorno prodotti artigianali per progetti di alto livello.

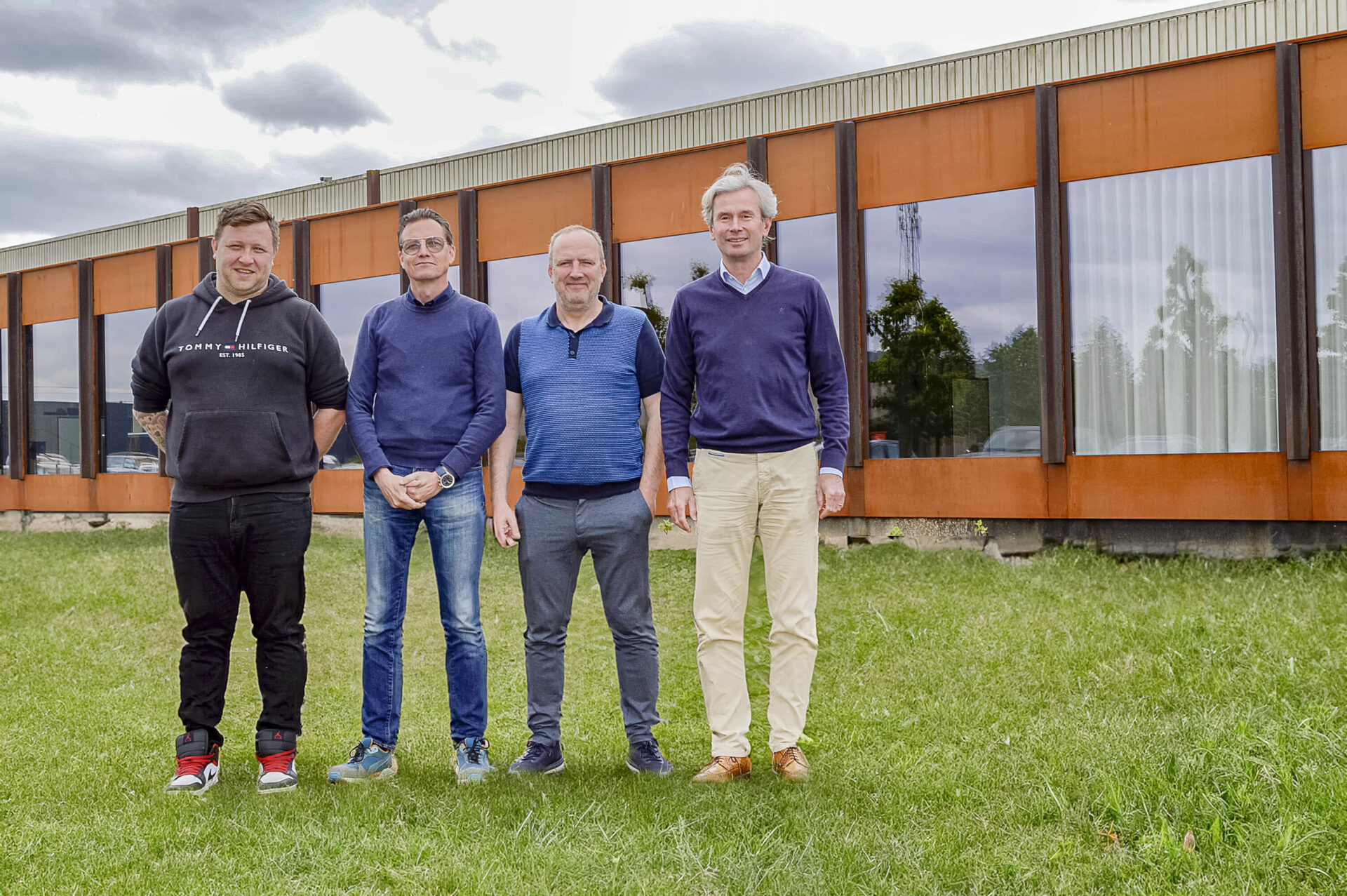

È il momento giusto per dare un'occhiata più da vicino a questa crescita, parlando con Stéphane Verhoestraete (CEO), Yves de Smet (Responsabile Qualità & Manutenzione) e Robby Delys (Responsabile Vendite e Produzione di riserva).

Soluzioni personalizzate incentrate sul cliente

Verhoestraete Metalen's serve una base di clienti diversificata, fornendo soluzioni personalizzate ad aziende di vari settori, tra cui alimentare, edilizia, architettura e arte. “In realtà non forniamo più prodotti, ma soluzioni complete" sottolinea Stéphane Verhoestraete, evidenziando il cambiamento della domanda dei clienti. Un cambiamento a cui l'azienda sta rispondendo senza problemi.

INNOVAZIONE E DIVERSIFICAZIONE

Pur rimanendo fedele alle proprie radici nella lavorazione dei metalli, in risposta all'evoluzione della domanda dei clienti, negli ultimi anni l'azienda ha notevolmente diversificato le proprie capacità produttive. Tra queste, l'installazione di un grande sistema di lavorazione di lamiere Voortman lungo 28 metri, composto da un Voortman V304 e un V310. "Le lamiere più grandi che lavoriamo sono lunghe 12 metri. È quindi comodo poter spostare tutto il lavoro dal sottile allo spesso", spiega Robby Delys.

Il sistema è in grado di eseguire automaticamente operazioni di foratura, filettatura, fresatura, taglio al plasma, taglio a bisello/ taglio inclinato e ossitaglio con un'ampia gamma di tipi e spessori di materiali. In precedenza, la foratura, la maschiatura e la creazione di preparazioni per la saldatura / bisello venivano spesso eseguite manualmente e in postazioni di lavoro separate, creando inefficienze e problemi logistici.

Il ponte posteriore taglia con 3 torce ossitaglio, mentre il ponte anteriore taglia una lamiera lunga al plasma.

I pezzi vengono tagliati dalla lamiera lunga, con i fori praticati prima, consentendo una continuazione senza soluzione di continuità del taglio

Preparazioni perfette per la saldatura / bisello create con la semplice pressione di un pulsante.

Robby Delys ne illustra un esempio: "Purtroppo non avevamo ancora la macchina per un progetto all'epoca. Stavamo lavorando a un progetto per serbatoi d'acqua in cui le lamiere dovevano avere una preparazione per la saldatura / bisello. Ogni volta dovevamo spostare le lamiere dal laser per eseguire le smussature / bisellature, e poi spostare di nuovo le lamiere per la laminazione. Ora, con la macchina Voortman, tutto può essere fatto in un unico sistema e poi si passa al rullo per le lamiere. Se avessimo avuto questa macchina all'epoca, avremmo risparmiato molto tempo e avremmo potuto lavorare in modo molto più efficiente“.

"Le operazioni di foratura e maschiatura avvengono anche senza operatore e per lo più di notte, grazie a un software avanzato", dice Yves De Smet. La produttività e l'efficienza sono migliorate in modo significativo, così come la qualità e il controllo dell'intero processo produttivo. “Abbiamo fatto passi da gigante, non solo a livello di processo e di flessibilità, ma anche nella riduzione dei tempi di consegna degli ordini legati a questa macchina", afferma Stéphane Verhoestraete.

PROVVISTI E MOTIVATI

Oltre all'efficienza, gli operatori notano anche un significativo miglioramento della facilità d'uso. Questo porta a una maggiore motivazione. "Gli operatori sono orgogliosi della macchina, possono anche pensare a una serie di cose, ad esempio se si deve perforare di giorno o di notte, quali sono i rischi, cosa significa uno scenario rispetto all'altro. Grazie a questo, riescono a trovare soluzioni e intuizioni fantastiche", ha dichiarato Stéphane Verhoestraete.

CAPACITÀ PER UN MAGGIOR NUMERO E UNA VARIETÀ DI PROGETTI

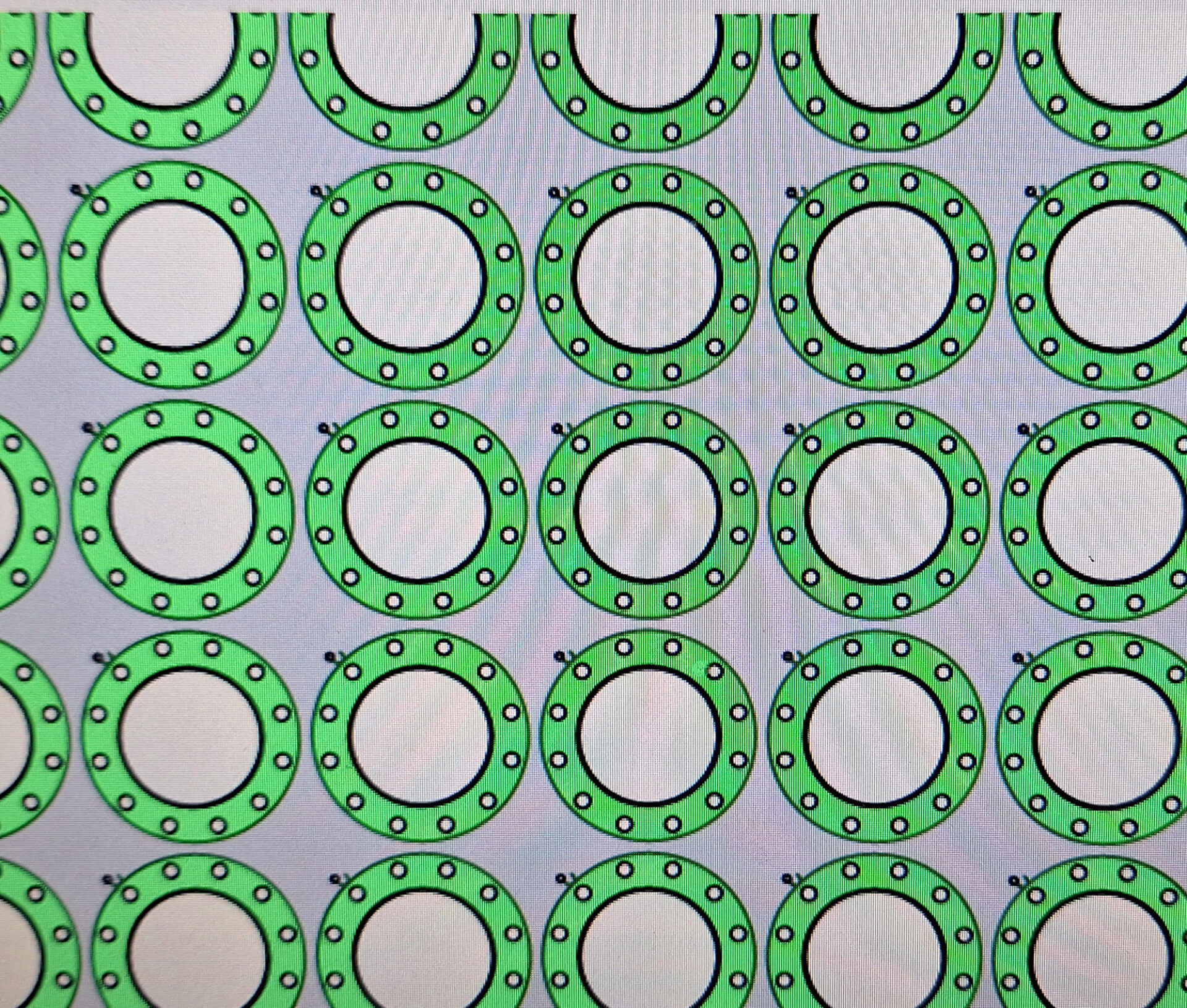

I nuovi processi automatizzati, come il taglio a bisello/ taglio inclinato, la foratura e la fresatura, consentono a Verhoestraete di affrontare progetti più grandi e complessi. Ad esempio, di recente hanno lavorato al progetto illustrato qui, che ha richiesto la creazione di oltre 1.000 fori praticati, cosa che sarebbe stata impossibile con il processo di foratura manuale nella vecchia situazione. “Ora abbiamo anche un progetto molto grande per le turbine eoliche qui in mare, anch'esso un progetto che, considerando il numero di pezzi, la velocità e il tempo di consegna desiderati, non avremmo mai potuto realizzare nella vecchia situazione", condivide Delys.

UNO SPORTELLO ONE-STOP PER UNBURDEN

Con l'investimento nella macchina combinata Voortman all-in-one, i pezzi di alta qualità vengono consegnati pronti per l'assemblaggio da parte del cliente. “Così, non appena il prodotto scende dal camion presso il sito del cliente, quest'ultimo può iniziare a saldare e assemblare, questa è la nostra intenzione", afferma De Smet. “Laddove prima tagliavamo le lamiere e dovevamo restituirle al cliente per un'ulteriore finitura o farle rifinire da terzi, ora possiamo fare tutto in casa", continua Stéphane Verhoestraete: “In qualità di one-stop shop, vogliamo essere in grado di sgravare il cliente". Questo sgravio va oltre l'aggiunta di valore attraverso la produzione e le operazioni. Pensiamo anche insieme al cliente nel processo di progettazione, con Verhoestraete che agisce come un'estensione per i clienti che non hanno un proprio ufficio di progettazione.''. Una forma meravigliosa di co-engineering e di partnership, in cui l'idea di one-stop-shop si esprime ancora di più.

L'ACCOMPAGNAMENTO CON VOORTMAN C'È

Prima di effettuare l'investimento finale, Verhoestraete ha visitato il Campus Voortman di Rijssen. "La visita e la dimostrazione hanno fornito molti nuovi spunti. È stato anche bello vedere che Voortman utilizza anche le macchine che sviluppa per creare varie parti delle proprie macchine", afferma De Smet.

"an8}La collaborazione con Voortman è considerata molto positiva: ‘La macchina e il servizio che la accompagna sono eccellenti; è un pacchetto completo che è davvero raccomandabile’, spiega Delys. “Inoltre, il modo in cui Voortman guarda al software e alla digitalizzazione è importante per la corrispondenza con la nostra visione strategica", aggiunge Stéphane Verhoestraete.

CHE COSA RISERVA IL FUTURO?

Nei prossimi anni, Verhoestraete si concentrerà sull'ulteriore automazione, digitalizzazione e ottimizzazione dei processi produttivi. Ciò include l'adattamento del software per automatizzare ulteriormente il front-end del processo produttivo e la riprogettazione dell'intero flusso in officina. E chissà, forse questo andrà di pari passo con altre macchine e software nuovi....