Voortman V325

Taladrado, corte y fresado de placas pesadas (de doble acceso)

Con un impresionante cabezal de taladrado y un cambiador automático de herramientas con 20 estaciones, la V325 de Voortman es una máquina imprescindible para taladrar, cortar y fresar placas pesadas. Puede procesar placas gruesas de acero de hasta 100 mm (4”) y taladrar orificios de hasta 70 mm (2-3/4”), lo que le permite ahorrar tiempo en comparación con el fresado de orificios de diámetro grande en placas pesadas. Aumente rápidamente su capacidad y nivel de automatización con funciones como la extracción automática de piezas, el desbarbado automático, el achaflanado con plasma en 3D y el corte con oxicombustible 4.0. Puede contar con la V325 para que sea el caballo de batalla que su planta de producción necesita para crecer.

Taladrado de placas gruesas

DIÁMETRO DE TALADRO DE HASTA 70 MM (2-3/4») MÁS CAPACIDADES DE FRESADO AMPLIADAS

La V325 está equipada con un cabezal de taladro macizo SK50 / CAT50. El potente husillo con un par de 610 Nm perfora sin esfuerzo agujeros de hasta 70 mm (2-3/4") con carburo, y el fresado optimizado añade la capacidad de fresar ranuras aún más grandes y otras aberturas. Los cambiadores de herramientas duales de 10 estaciones pueden cargarse con 20 herramientas con diversas aplicaciones para proporcionar una amplia gama de procesos comunes como taladrado, roscado, avellanado y escariado.

PROCESAMIENTO DE PLACAS GRUESAS CON PLASMA BISELADO 3D Y OXICORTE

Procese placas de acero de hasta 100 mm (4") de espesor con la enorme unidad de perforación, el sistema de plasma biselado 3D y la revolucionaria antorcha de oxicorte de la máquina de perforación, corte y fresado V325.

Alta calidad y automatización

Desbarbado automático de la parte inferior y retirada automática de las piezas

REDUZCA LAS OPERACIONES SECUNDARIAS CON EL DESBORDE AUTOMÁTICO

El desborde es una parte importante del flujo de trabajo para cumplir con los estándares de calidad actuales y fabricar productos que estén disponibles inmediatamente después del procesamiento. La V325 viene equipada con una unidad de desbarbado automático, que puede reducir los costes totales por pieza hasta un 30 % en comparación con las operaciones manuales de desbarbado y acabado de bordes en piezas de precisión. La unidad de desbarbado también ayuda a prolongar la vida útil de las brocas, ya que no es necesario sustituir los consumibles de las brocas ante los primeros signos de rebaba debido al desgaste. Los productos están listos para su manipulación inmediata sin riesgo de lesiones por rebabas. Los cortes en puente anidados pueden ahorrar aún más tiempo de procesamiento al descargar filas enteras de piezas a la cinta transportadora.

Alta productividad

Movimiento optimizado entre cortes y menor riesgo de tiempo de inactividad

TECNOLOGÍA DE CORTE INSTANTÁNEO

La V325 está equipada con la innovadora tecnología de corte instantáneo de Voortman. Se ha desarrollado para reducir los movimientos inactivos entre cortes, garantizando trayectorias de movimiento optimizadas cada vez que el soplete pasa de una operación a otra, lo que duplica la capacidad de producción. El ahorro de tiempo aumenta exponencialmente cuando la producción consiste en productos pequeños con agujeros, ya que cada vez que el soplete cambia de posición entre cortes se ahorran valiosos segundos que se suman para obtener aumentos significativos de la producción en poco tiempo. La tecnología Instant Cut está integrada en el software de control VACAM, que crea automáticamente la combinación óptima de velocidad y calidad para la producción. FÁCIL REMONTAJE DE LA TORCHA CON COLISIÓN 3D Cuando un soplete choca con un objeto, como un producto cortado sobre la mesa, volver a montarlo suele llevar algún tiempo y, en algunos diseños, incluso se necesitan piezas de repuesto. El sistema de colisión de sopletes 3D de Voortman minimiza el tiempo de inactividad gracias a la fácil reinstalación magnética del soplete, lo que permite que la máquina vuelva a funcionar en muy poco tiempo.

WEBINAR / Voortman & Hypertherm

CÓMO MEJORAR LA GESTIÓN DE TUS CONSUMIBLES DE PLASMA

Encontrar el punto óptimo para cambiar los consumibles es fundamental, ¿verdad? En nuestro webinar con Hypertherm, hemos tratado diversos temas relacionados con la mejora de la gestión de consumibles de plasma. Nuestros expertos han compartido conocimientos prácticos y estrategias inteligentes que puedes aplicar inmediatamente a tus operaciones diarias. ¡Prepárate para llevar la gestión de consumibles de plasma al siguiente nivel con la grabación de nuestro webinar!

FOLLETO EN PROFUNDIDAD / Procesamiento placas

Transforma Tu Cadena de valor con la Automatizacion y Digitalizacion de Voortman

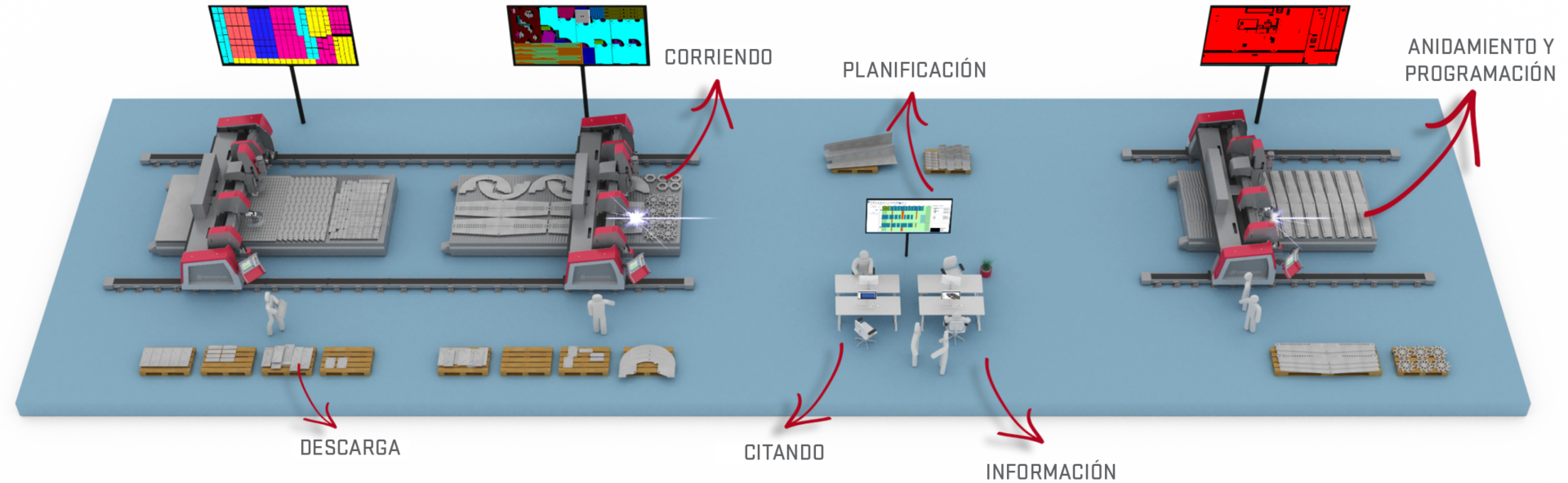

Aunque nuestras Máquinas de procesar placas ya proporcionan una notable optimización, Tu también puedes avanzar en otras áreas de tu negocio. Tu puedes optimizar todo tu proceso de Procesamiento, desde la preparacion del trabajo hasta el producto terminado, eliminando elementos innecesarios y Cuello de botella, implementando Automatizacion y Digitalizacion. Vea cómo las soluciones digitales de Voortman y SigmaNEST le permiten recopilar, conectar y analizar datos en tiempo real de forma eficaz, para que pueda tomar decisiones potentes que hagan avanzar su negocio con confianza.

Integración en su taller

Presupuestos

Genere presupuestos de forma más eficaz, rápida y precisa

Las empresas del sector manufacturero, así como las dedicadas a la fabricación de acero, se benefician de presupuestos rápidos y precisos. El módulo de presupuestos le ofrece a su empresa una indicación del volumen de trabajo que puede esperar en el futuro, pero también de los materiales que debe tener en stock, quiénes son sus clientes habituales y cuántos pedidos puede recibir. Voortman ofrece un módulo de presupuestos sencillo con el que puede convertir un presupuesto en una orden de trabajo sin ningún esfuerzo. Este módulo ofrece funciones avanzadas con las que se pueden generar presupuestos de forma más eficaz, rápida y precisa. Además, dispone de una base de datos CRM en la que se pueden realizar un seguimiento de los presupuestos pendientes por cliente. SigmaNEST, con la información de procesamiento de las máquinas Voortman, calcula automáticamente los tiempos de procesamiento y permite realizar cálculos de costes personalizados para cualquier pieza o proceso secundario. Esto le permite elaborar un presupuesto preciso y específico para cada cliente basándose en un cálculo rápido y exacto del precio de coste.

Anidamiento y programación

Una solución de anidamiento que es compatible con todas sus máquinas

Un excelente programa de anidamiento es casi tan importante como la propia máquina. Por eso, todas las máquinas de corte de chapa de Voortman están equipadas con uno de los programas de software de anidamiento más avanzados del mercado: SigmaNEST. Junto con Voortman, SigmaNEST ofrece una amplia gama de funciones modulares y personalizables para sacar el máximo partido a sus procesos de producción. Este software de anidamiento automático se instala en un ordenador de oficina, tras lo cual se utiliza para importar archivos y anidarlos automáticamente en placas de tamaño estándar o restos. El software ofrece la posibilidad de importar los formatos de archivo más comunes en la industria metalúrgica. Se puede añadir el módulo de importación CAD y utilizarlo para importar directamente formatos nativos, lo que garantiza que se mantenga toda la información y se elimine el trabajo duplicado. SigmaNEST genera salidas CNC específicas para la máquina, que se convierten en todas las operaciones necesarias mediante el software VACAM. Optimice su proceso de producción y obtenga piezas listas para usar con este software de anidamiento.

Planificación

Anidamiento más eficiente y ahorro de tiempo y material

Todas las máquinas y los programas de mecanizado asociados se pueden leer en un calendario con visualización gráfica y gestionar desde este panel de control central. Esto permite asignar órdenes de trabajo a una máquina específica de forma automática o manual en función del tipo de operación, como taladrado y/o corte, o en función de la capacidad. Esta herramienta de planificación permite una productividad óptima gracias a la programación proactiva de las máquinas y a las herramientas de análisis de la carga. Cuando Load Manager se utiliza junto con el módulo Color Offload, los horarios se actualizan en tiempo real para reflejar con precisión el estado del taller y el operador puede ver cuál es el siguiente trabajo. ¡La optimización del flujo de trabajo está garantizada!

Ejecución

Siga el progreso y cumpla los plazos

Una vez realizada la planificación, los programas se ordenan en la cola de planificación por número de programa, tipo de material o grosor, máquina y tiempo de ejecución estimado, y a continuación el operador inicia la producción. Cuando el programa se ha iniciado, la máquina da instrucciones al operador para montar correctamente las herramientas y los consumibles. Tecnologías como los parámetros de corte, los parámetros de taladrado y los parámetros de fresado están totalmente integradas en nuestro software VACAM y se aplican automáticamente en función de la información del programa. Por lo tanto, el operador puede centrarse en las operaciones manuales alrededor de la máquina. El tiempo de mecanizado estimado se muestra y la planificación se actualiza cuando el módulo está en funcionamiento, lo que le permite hacer una previsión de la producción por día, semana o mes. Se puede ver directamente cuándo se inicia o se detiene un programa determinado y cuándo comienza el siguiente, cuál es la capacidad de producción, si es necesario dividir algunos programas, si se pueden cumplir los plazos y si la subcontratación es la mejor opción.

Descarga

Descarga fácil y seguimiento en tiempo real

En la fase de planificación, se han combinado varias órdenes de trabajo, lo que ahorra tiempo y material, ya que el anidamiento se realiza de forma más eficiente. Las placas se anidan completamente, incluyendo el uso de placas sobrantes existentes, por lo que se requieren menos acciones. Sin embargo, también es importante que estos pedidos variados y mezclados puedan separarse fácilmente durante la descarga. El módulo Color Offload es una solución inteligente de seguimiento y descarga que elimina la confusión del operador al mostrar las piezas anidadas en colores que pueden asignarse por cliente, orden de trabajo o ruta de fábrica. Además, se proporciona información al operador, como los detalles o las dimensiones de las piezas, para que pueda realizar un control de calidad directo antes de que las piezas pasen a la siguiente estación de trabajo. Cuando una pieza se ha cortado incorrectamente debido, por ejemplo, a un fallo de los consumibles, el operador puede seleccionar y rechazar las piezas en el programa de software de anidamiento. Esta información se puede introducir en Color Offload y la pieza vuelve a aparecer automáticamente en la lista de órdenes de trabajo del programa de anidamiento, lo que permite volver a fabricarla.

Informes

Integración completa con sistemas MRP/ERP y otros paquetes de software

SimTrans es un gestor de transacciones en línea que une los diferentes sistemas de software, desde el anidamiento CAD/CAM hasta la automatización del taller y otros sistemas empresariales (MRP o ERP). SimTrans le permite trabajar con formatos de bases de datos estándar del sector (SQL), interfaces o interfaces de archivos CSV/TXT y hace que la configuración con un sistema MRP/ERP sea bastante sencilla y estandarizada. SimTrans le permite obtener la información correcta de diferentes sistemas de software en diferentes momentos del proceso mediante un flujo continuo de datos mutuos. Todos los datos generados en SigmaNEST pueden enviarse de vuelta a los paquetes MRP/ERP. Datos como los tiempos de procesamiento estimados, los costes de procesamiento estimados, las placas utilizadas, los índices de desperdicio y las actualizaciones del estado de los programas. Esta automatización permite un seguimiento constante de las órdenes de trabajo mediante actualizaciones y comentarios en tiempo real. Pero también a la inversa, si se realizan cambios en las órdenes de trabajo, las existencias, los plazos de entrega o la información de los clientes en el sistema MRP, estos datos se actualizan automáticamente en SigmaNEST.

Especificaciones

| Voortman V325 | ||

|---|---|---|

| Voortman V325 | ||

| Rango de funcionamiento | feet | 10 x 20 |

| feet | 10 x 30 | |

| feet | 10 x 40 | |

| Espesor | inch | 1/4-4 |

| Peso de posicionamiento (máx.) | lbs | 20,000 |

| Perforación y posicionamiento | Servomotores | |

| Velocidad de posicionamiento X | f/min | 98-1/2 |

| Velocidad de posicionamiento Y | f/min | 88-1/2 |

| Velocidad de posicionamiento Z | f/min | 59 |

| Marcado | fresado/plasma | |

| Unidades de taladrado y 3D plasma achaflanado | 1 | |

| Par máximo de taladrado | lbf*ft | 450 |

| Velocidad de taladrado | rpm (sin intervalos) | 0 - 3,500 |

| Cambiador de herramientas | 2 x 10 | |

| Portabrocas | CAT50 | |

| Diámetro de la broca (máx.) | inch | 13/64 - 2-3/4 |

| Roscado con machuelo | inch | M6 - M36 |

| Plasma | hasta (amp) | 400 |

| Oxicombustible | 1 | |

| Peso de la máquina (base) | lbs | 31,000 |