Integración multisistema

Línea de producción integrada totalmente automatizadaMSI, también conocida como integración multisistema, abre la puerta a la automatización total de su producción mediante la conexión de máquinas con transportes transversales, transportadores de rodillos, almacenadores intermedios de productos y sensores de material. Los datos de producción sólo deben importarse una vez y, a continuación, MSI distribuye automáticamente los datos a todas las máquinas integradas en su sistema de producción. El transporte manual de materiales a través de la línea de producción es cosa del pasado gracias a la creación de un sistema de producción integrado. ¡Equipado con VACAM, nuestro propio software operativo que se instala en cada máquina, usted adquiere la capacidad de realizar un seguimiento y supervisar todo su proceso de producción en tiempo real.

Una introducción a una fábrica inteligente

Nos especializamos en diseñar e instalar líneas de producción totalmente automatizadas en todo el mundo, incorporando hardware de alta calidad y software de vanguardia. Nuestro enfoque multisistema garantiza que las máquinas estén perfectamente conectadas a través de nuestro software VACAM, transportes transversales, transportadores de rodillos, topes de producto y sensores de material.

Pero, ¿qué significa realmente fábrica inteligente? ¿Cómo se configuran los flujos de materiales y qué decisiones se toman a partir de los datos analizados? Echemos un vistazo a la producción totalmente automatizada de esta auténtica fábrica inteligente!

Manipulación automatizada de materiales

Costes de mano de obra reducidos y mayor eficiencia gracias a la manipulación automatizada de materiales

La integración de la manipulación automatizada de materiales en una línea de máquinas MSI ofrece un importante ahorro de costes a los fabricantes de acero estructural. La mano de obra cualificada es cada vez más difícil de encontrar, y puede resultar costoso añadir operarios a su proceso de producción. MSI pretende reducir al mínimo el número de horas de mano de obra necesarias por tonelada producida con algoritmos de producción inteligentes incorporados en nuestro propio software de control VACAM. Todas las máquinas Voortman funcionan con el mismo software y se sincronizan con el controlador CNC principal, lo que permite redirigir y dirigir el material de forma remota sin ninguna intervención manual.

Cuando ven por primera vez una línea de producción Voortman MSI completa, los fabricantes de acero suelen sorprenderse de la gran cantidad de material que se mueve por el sistema con sólo unas pocas personas supervisando la producción. Los clientes no tardan en darse cuenta de que el sistema completo es necesario para seguir siendo competitivos y reducir su coste global por tonelada.

El movimiento de materiales no sólo es caro, sino que también requiere mucho tiempo, lo que puede provocar cuellos de botella en la línea de producción. Depender de grúas para trasladar material de una máquina a otra es una práctica ineficaz. Con MSI, que conecta perfectamente las máquinas en un sistema totalmente automatizado, varias de sus operaciones se pueden realizar simultáneamente, aumentando la eficiencia de la producción y reduciendo las horas de trabajo.

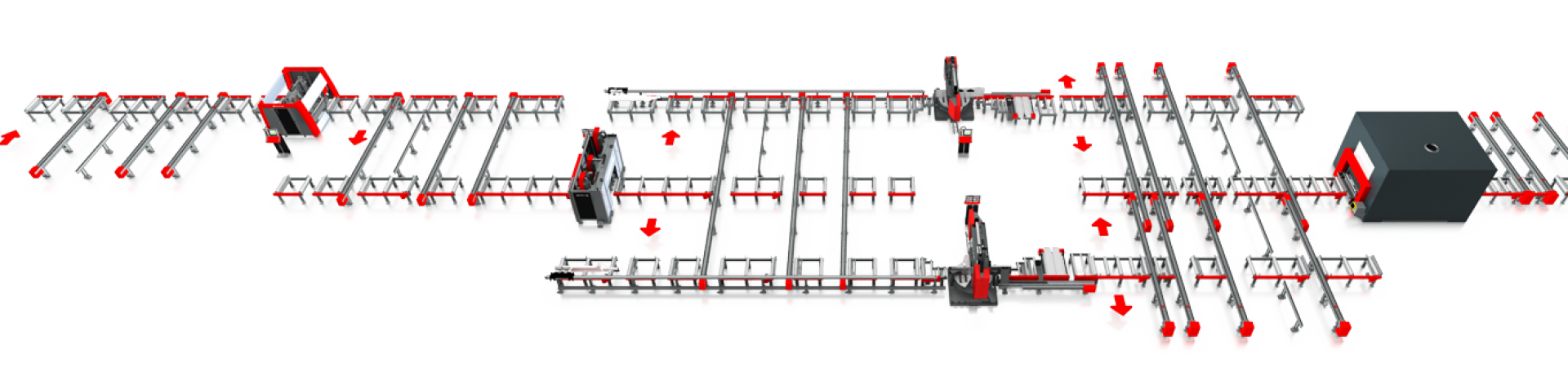

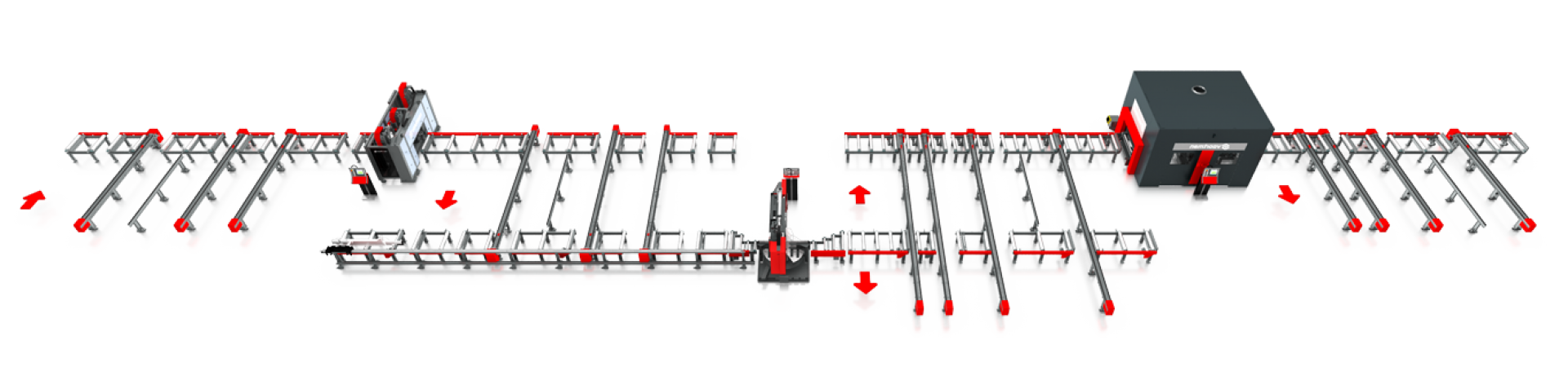

A continuación se muestra un ejemplo de cómo es una línea de producción automatizada avanzada!

Alta flexibilidad para crear su disposición óptima de procesamiento de vigas

Combinando sus datos y requisitos con datos reales para crear su diseño óptimo

Los fabricantes de acero a menudo se enfrentan a retos como una capacidad insuficiente, falta de mano de obra o un espacio de trabajo limitado. Mediante la integración de una línea de vigas personalizada y adaptada específicamente a su modelo de negocio, puede reducir significativamente los gastos generales y mejorar su eficiencia global, todo ello gracias a la integración de múltiples sistemas (MSI). Voortman utiliza un enfoque personalizado basado en datos para determinar la mejor disposición y configuración de una línea de vigas automatizada adaptada específicamente a su modelo de negocio. El proceso comienza con la identificación de la disposición más eficaz para el procesamiento de haces, adaptada a sus necesidades específicas.

Cada negocio es único y la disposición óptima depende de muchos factores. Todo se tiene en cuenta durante la consulta: los procesos que realiza, los tipos de perfiles, las longitudes de sus productos, la disponibilidad de espacio en su taller y la producción deseada, por nombrar algunos. Voortman es muy flexible y capaz de personalizar una disposición óptima de la línea de vigas de la forma más eficiente posible para cada escenario. Se utiliza el enfoque de construcción modular, lo que significa una mayor flexibilidad en la secuencia de procesamiento.

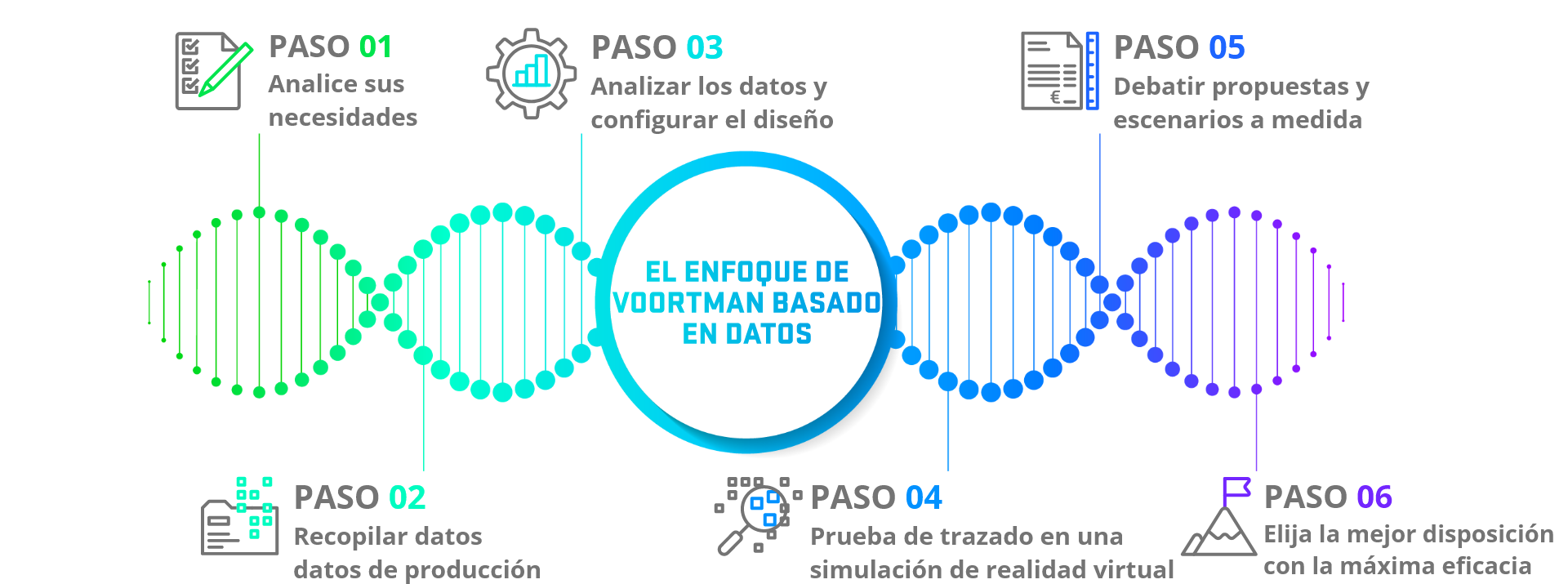

Nuestro enfoque basado en datos

Para conseguir un diseño óptimo con la máxima eficiencia, utilizamos un enfoque basado en datos que combina sus datos y requisitos con datos reales, teniendo en cuenta las expectativas futuras. Veamos qué aspecto tiene este diseño de distribución.

Finley Structures apuesta por la eficiencia

Finley Structures, una empresa del Reino Unido con sede en County Durham, ha realizado recientemente la puesta en marcha y la formación de su nueva línea de máquinas automatizadas Voortman. La empresa ha invertido en tecnología y equipos de última generación para garantizar que su proceso de producción sea lo más eficaz posible. La nueva maquinaria incluye un exclusivo sistema en forma de U diseñado específicamente para adaptarse al espacio disponible en las instalaciones de la empresa. El sistema está totalmente automatizado y cuenta con un sistema integrado de alimentación y almacenamiento intermedio para varias zonas de salida. Los perfiles en bruto se limpian con la granalladora Voortman y, a continuación, se procesan con el robot de tres ejes Voortman V631, que también puede fresar para reducir la carga de trabajo de la cofia robótica V807. Los perfiles se cortan a medida con la Sierra de cinta Voortman, incluida la eliminación de piezas cortas, y finalmente, los perfiles se acaban con la Voortman V807 todo en uno.

"La decisión por el sistema en forma de U, que es exclusivo de Voortman, fue para poder disponer de los elementos clave que necesitábamos, y también por el espacio existente del que disponíamos. Cuando estudiamos otros sistemas disponibles, nos dimos cuenta de que no funcionaban en el espacio que teníamos. Así que Voortman volvió a ofrecernos la mejor solución."

JULIE RAISTRICK, DIRECTORA GENERAL DE FINLEY STRUCTURES

Integración en su taller

Diseño MSI 1 - Distribuidor líder mundial de acero

Este ejemplo muestra la disposición de un distribuidor líder mundial de acero. Esta avanzada línea de producción de Voortman consta de cinco máquinas: dos sierras idénticas de la serie VB, la Voortman VSB y la serie VP. La creación de esta línea de producción altamente eficiente fue el resultado de un análisis en profundidad de sus datos de producción y su gama de productos. Voortman se encargó del diseño y la evaluación de varias configuraciones para lograr un diseño optimizado que facilitara el procesamiento racionalizado de vigas de acero, perfiles y barras de acero.

El proceso comienza con el chorreado y pintado totalmente automático de los perfiles, tras lo cual se dirigen a la Voortman V631 para su taladrado y fresado detallado o directamente a una de las dos sierras de la serie VB, ambas equipadas para eliminar eficazmente las piezas cortas. Esta operación forma parte de un flujo de trabajo continuo en el que los perfiles ya se almacenan temporalmente y se transportan automáticamente a la siguiente máquina de la línea o a una de las estaciones de salida. Una vez allí, las pantallas Smart Unloading aceleran considerablemente el proceso de clasificación y envío, ya que muestran fácilmente qué perfiles están listos para su envío al cliente. La línea completa garantiza la trazabilidad de los productos, lo que permite mantener el «control» en todo momento y garantizar unos plazos de entrega fiables.

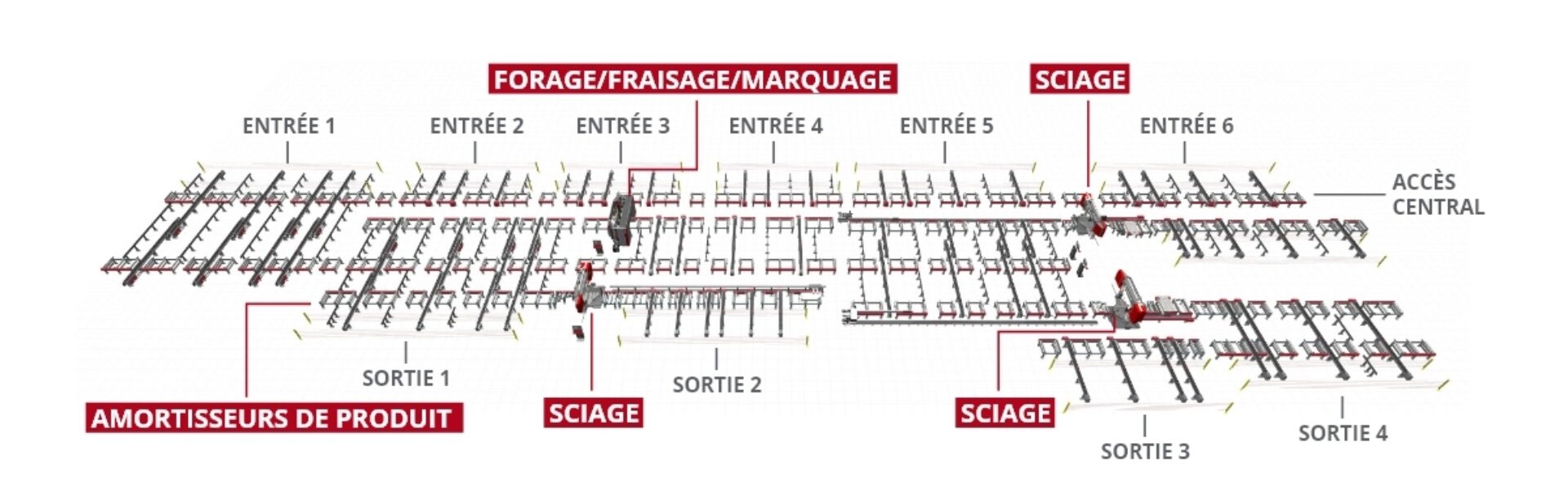

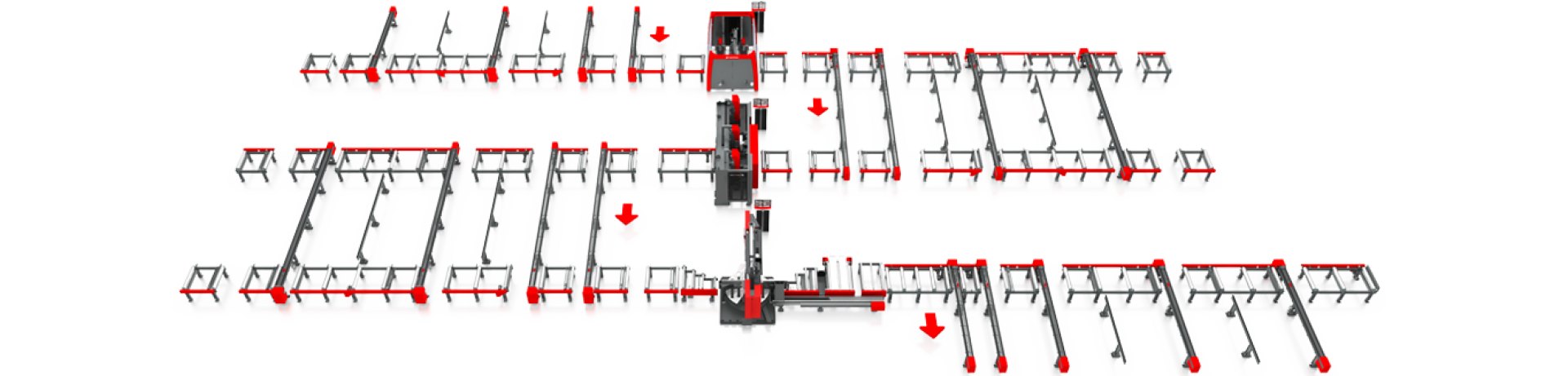

Diseño MSI 2 - Gran centro de servicios de acero

Este ejemplo muestra la disposición y la configuración de un gran centro de servicios de acero. Reconociendo la necesidad de optimización, un equipo de expertos ha desarrollado con éxito una disposición altamente eficiente que permite la carga de perfiles desde seis naves diferentes a varias zonas de entrada. Este innovador diseño gira en torno a ubicaciones de entrada y salida estratégicamente situadas, así como a la perfecta integración de maquinaria especializada y procesos optimizados.

La taladradora y fresadora Voortman V631 y las sierras de cinta Voortman VB1250 con un sistema automático de eliminación de piezas cortas realizan eficazmente sus tareas. Además, una ruta dedicada que incorpora la sierra de cinta Voortman VB1250 con un sistema de tope trasero permite el corte de perfiles y paquetes de gran volumen. Se eliminan los movimientos de material que requieren mucho tiempo, los cuellos de botella y la logística complicada. Gracias a la gestión inteligente de los buffers, los principios de equilibrio de carga y el enrutamiento eficiente, el sistema puede funcionar de forma autónoma durante largos periodos de tiempo, lo que garantiza el máximo rendimiento. Además, la capacidad de corte se ha duplicado dos veces y la capacidad de la grúa se utiliza de forma más eficiente. El aumento sustancial de la producción supone un avance significativo en el proceso logístico, lo que se traduce en plazos de entrega rápidos y una mayor competitividad, desde el stock hasta el producto acabado.

Diseño MSI 3 - Gran fabricante de acero

Este ejemplo muestra el diseño y la configuración de un fabricante de acero de gran tamaño. El análisis de Voortman reveló que este cliente tenía mucho trabajo de marcado en su producción, por lo que se recomendó una máquina de marcado V704 independiente para la disposición. Esta medida estratégica permite que la V704 se centre en el marcado de perfiles, que luego se envían a la V630 o a la V631 para las operaciones de taladrado. La posición de las dos sierras, algo más adelante en la línea de producción en lugar de al principio, tiene la ventaja de ser más rápida, ya que requiere menos mediciones frontales. Las vigas en bruto de longitud completa pueden pasar por las unidades de marcado y taladrado sin necesidad de detenerse para realizar mediciones.

El análisis reveló además que este cliente realiza un número de cortes con sierra superior a la media, lo que justifica la inversión en un proceso de aserrado altamente automatizado con dos sierras y un sistema de retirada de productos cortos (SPRS) basado en el volumen. Los perfiles marcados y taladrados se pueden cortar simultáneamente a la longitud deseada, y las piezas cortas se transportan automáticamente hacia los lados. Cuando es necesario realizar operaciones de copiado, los perfiles se trasladan automáticamente al copiador mediante transportadores transversales de alimentación para su posterior procesamiento, como la creación de copias, bloqueos o la preparación de puntos de soldadura.

Diseño MSI 4 - Fabricante de acero de tamaño medio

Este ejemplo muestra el diseño y la configuración de un fabricante de acero de tamaño medio. En este caso, las vigas anidadas se marcan, taladran y fresan en la V630 / V631. A continuación, los perfiles se transportan automáticamente a la sierra VB1050, donde se cortan a medida. Tras estos procesos, los perfiles se transportan sin problemas a la sierra VB1050 para realizar operaciones precisas de corte a medida. Los perfiles que no requieren ningún procesamiento posterior al aserrado se dirigen automáticamente hacia la derecha. Sin embargo, cuando se necesita la copiadora, los perfiles se transportan automáticamente hacia la izquierda y se trasladan a la copiadora para realizar copias, bloqueos, preparaciones para soldadura, marcado de trazados y otros cortes complejos.

MSI Layout 5 - Pequeño fabricante de acero

Este ejemplo muestra la disposición y la configuración en un cliente que disponía de un espacio limitado en el taller. Voortman diseñó esta configuración en «forma de doble U» para aprovechar al máximo el espacio disponible. Tras un análisis exhaustivo, se consideró innecesario incluir una máquina de copiado, ya que las necesidades específicas del cliente indicaban que el volumen de copiados y recortes no justificaba la inversión en dicho equipo. Para gestionar de forma eficiente un gran volumen de marcado de diseños, se recomendó añadir una máquina de marcado V704 específica. Esta decisión estratégica permite a las taladradoras V630 o V631 puedan concentrarse exclusivamente en las tareas de taladrado y fresado, mejorando así su capacidad y eficiencia generales. Los perfiles marcados, taladrados y fresados se cortan finalmente a medida con la sierra VB1050 y se transportan automáticamente hacia los lados en los transportadores transversales de salida.

UN SISTEMA DE PRODUCCIÓN COMPLETAMENTE AUTOMATIZADO

¡Diseñemos su layout!

¡Empecemos a encontrar la forma de alcanzar sus objetivos! Póngase en contacto con nosotros hoy mismo para una consulta con uno de nuestros expertos. Con décadas de experiencia, soluciones probadas y nuestro receptivo servicio en todo el mundo, puede acelerar su rendimiento y marcar la diferencia con Voortman y liderar el camino en su mercado!