Voortman V325

Perçage, coupe et fraisage de tôles lourdes (passage a travers)

Dotée d'une tête de perçage massive et d'un changeur d'outils automatique à 20 stations, la Voortman V325 est une machine incontournable pour le perçage, la découpe et le fraisage de tôles lourdes. Elle est capable de traiter des tôles d'acier épaisses jusqu'à 100 mm (4") et de percer des trous jusqu'à 70 mm (2-3/4"), ce qui vous fait gagner du temps par rapport au fraisage de trous de grand diamètre dans des tôles épaisses. Augmentez rapidement votre capacité et votre niveau d'automatisation grâce à des fonctions telles que l'évacuation automatique des pièces, l'ébarbage automatique, le chanfreinage plasma 3D et l'oxycoupage 4.0. Vous pouvez compter sur la V325 pour être le cheval de bataille dont votre site de production a besoin pour évoluer.

Perçage de tôles épaisses

DIAMÈTRE DE PERÇAGE JUSQU'À 70 MM (2-3/4 ») ET CAPACITÉS DE FRAISAGE ÉTENDUES

La V325 est équipée d'une tête de perçage massive SK50 / CAT50. La broche puissante avec un couple de 610 Nm perce sans effort des trous jusqu'à 70 mm (2-3/4") avec du carbure, et le fraisage optimisé ajoute la possibilité de fraiser des rainures encore plus grandes et d'autres ouvertures. Les deux changeurs d'outils à 10 stations peuvent être chargés avec 20 outils pour diverses applications afin d'offrir une vaste gamme de processus courants tels que le perçage, le taraudage, le fraisage et l'alésage.

USINAGE DE TÔLES ÉPAISSES AVEC PLASMA 3D ET OXY-FUEL

Usinez des tôles d'acier jusqu'à 100 mm (4") d'épaisseur grâce à l'unité de perçage massive, au système plasma 3D et à la torche oxy-fuel révolutionnaire de la machine de perçage, découpe et fraisage V325.

Haute qualité et automatisation

Ébavurage automatique de la face inférieure et retrait automatique des pièces

RÉDUISEZ LES OPÉRATIONS SECONDAIRES GRÂCE À L'ÉBAVURAGE AUTOMATIQUE

L'ébavurage est une étape importante du processus de fabrication afin de répondre aux normes de qualité actuelles et de produire des pièces immédiatement disponibles après traitement. La V325 est équipée d'une unité d'ébavurage automatique qui permet de réduire les coûts totaux par pièce jusqu'à 30 % par rapport à l'ébavurage et à la finition manuels des pièces de précision. L'unité d'ébavurage contribue également à prolonger la durée de vie des forets, car il n'est plus nécessaire de remplacer les consommables dès les premiers signes d'usure. Les produits sont prêts à être manipulés immédiatement sans risque de blessure due aux bavures. CONVOYEUR DE RETRAIT AUTOMATIQUE DES PIÈCES Les pièces finies sont retirées du squelette à l'aide d'une table de déchargement automatique des produits équipée d'un convoyeur à bande motorisé afin d'automatiser davantage la manutention des matériaux. La Voortman V325 peut fonctionner de manière autonome plus longtemps sans qu'un opérateur ait à retirer les pièces. Les découpes en pont imbriqué permettent de gagner encore plus de temps de traitement en déchargeant des rangées entières de pièces sur le convoyeur.

Haute productivité

Mouvement optimisé entre les coupes et réduction des risques d'arrêt

TECHNOLOGIE DE COUPE INSTANTANÉE

La V325 est équipée de la technologie révolutionnaire de coupe instantanée de Voortman. Elle a été développée pour réduire les mouvements d'attente entre les coupes en garantissant des trajectoires optimisées à chaque fois que la torche passe d'une opération à l'autre, doublant ainsi les capacités de production. Le gain de temps est exponentiel lorsque la production comprend des produits de petite taille avec des trous, car chaque fois que la torche change de position entre deux coupes, vous gagnez de précieuses secondes qui, cumulées, se traduisent par une augmentation significative de la production en peu de temps. La technologie Instant Cut est intégrée au logiciel de contrôle VACAM, qui crée automatiquement le compromis optimal entre vitesse et qualité. Lorsqu'une torche entre en collision avec un objet tel qu'un produit découpé sur la table, le remontage de la torche prend généralement un certain temps, et certaines conceptions nécessitent même des pièces de rechange. Le système de collision de torche 3D de Voortman minimise les temps d'arrêt grâce à un remontage magnétique facile de la torche, ce qui permet de remettre votre machine en service en un rien de temps.

WEBINAIRE / Voortman & Hypertherm

COMMENT AMELIORER LA GESTION DES CONSOMMABLES PLASMA

Il est essentiel de trouver le bon moment pour changer les consommables, n'est-ce pas ? Lors de notre webinaire avec Hypertherm, nous avons abordé divers sujets liés à l'amélioration de la gestion des consommables du plasma. Nos experts ont partagé des informations exploitables et des stratégies astucieuses que vous pouvez immédiatement appliquer à vos opérations quotidiennes. Préparez-vous à faire passer votre gestion des consommables plasma au niveau supérieur grâce à l'enregistrement de notre webinaire !

BROCHURE DÉTAILLÉE / Traitement de l’acier

Transformez votre chaîne de valeur grâce à l’automatisation et à la numérisation de Voortman

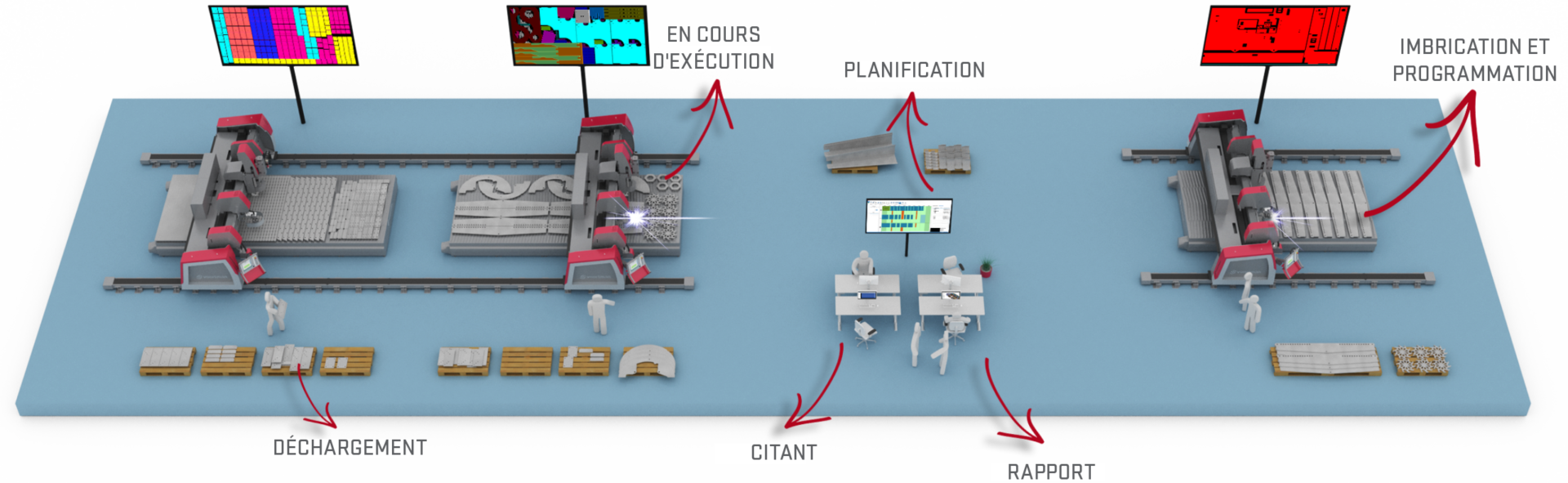

Bien que nos machines d’usinage de platines soient déjà remarquablement optimisées, vous pouvez également progresser dans d’autres domaines de votre activité. En mettant en œuvre l’automatisation et la numérisation, vous pouvez optimiser l’ensemble de votre processus de production, de la préparation du travail au produit fini, en éliminant les éléments inutiles et les éléments problématiques. Découvrez comment les solutions numériques Voortman et SigmaNEST vous permettent de collecter, de connecter et d’analyser efficacement les données en temps réel, afin de prendre des décisions éclairées pour faire évoluer votre entreprise en toute confiance.

Intégration dans votre atelier

Devis

Générez des devis plus efficacement, plus rapidement et avec plus de précision

Les entreprises du secteur manufacturier ainsi que celles spécialisées dans la fabrication métallique bénéficient de devis rapides et précis. Le module Devis vous donne une indication du volume de travail à venir, mais aussi des matériaux à stocker, de vos clients réguliers et du nombre de commandes que vous êtes susceptible de recevoir. Voortman propose un module de devis simple qui vous permet de convertir sans effort un devis en bon de travail. Ce module offre des fonctionnalités avancées qui permettent de générer des devis de manière plus efficace, plus rapide et plus précise. De plus, une base de données CRM est disponible pour le suivi des devis en attente par client. SigmaNEST, grâce aux informations de traitement des machines Voortman, calcule automatiquement les temps de traitement et permet de personnaliser les calculs de coûts pour n'importe quelle pièce ou processus secondaire. Vous pouvez ainsi établir un devis précis et personnalisé pour chaque client, sur la base d'un calcul rapide et exact du prix de revient !

Imbrication et programmation

Une solution d'imbrication qui prend en charge toutes vos machines

Un excellent programme d'imbrication est presque aussi important que la machine elle-même. C'est pourquoi toutes les machines de découpe de tôles Voortman sont équipées de l'un des logiciels d'imbrication les plus avancés du marché : SigmaNEST. En collaboration avec Voortman, SigmaNEST offre une large gamme de fonctions modulaires et personnalisables pour tirer le meilleur parti de vos processus de production. Ce logiciel d'imbrication automatique est installé sur un ordinateur de bureau, après quoi il est utilisé pour importer des fichiers et les imbriquer automatiquement dans des plaques de taille standard ou des chutes. Le logiciel offre la possibilité d'importer les formats de fichiers les plus courants dans l'industrie métallurgique. Le module d'importation CAO peut être ajouté et utilisé pour importer directement des formats natifs afin de garantir que toutes les informations sont conservées et que les doublons sont éliminés. SigmaNEST génère des sorties CNC spécifiques pour la machine, qui seront converties en toutes les opérations requises via le logiciel VACAM. Rationalisez votre processus de production et obtenez des pièces prêtes à l'emploi grâce à ce logiciel d'imbrication !

Planification

Imbriquez plus efficacement et économisez du temps et du matériel

Toutes les machines et les programmes d'usinage associés peuvent être lus dans un calendrier graphique et gérés à partir de ce tableau de bord central. Cela permet d'attribuer automatiquement ou manuellement des ordres de travail à une machine spécifique en fonction du type d'opération, comme le perçage et/ou la découpe, ou en fonction de la capacité. Cet outil de planification permet d'optimiser la productivité grâce à des outils proactifs de planification des machines et d'analyse de la charge !

Lorsque Load Manager est utilisé en conjonction avec le module Color Offload, les plannings sont mis à jour en temps réel afin de refléter avec précision l'état de l'atelier et l'opérateur peut voir quelle est la tâche suivante. L'optimisation du flux de travail est garantie !

Exécution

Suivez la progression et respectez les délais

Une fois la planification effectuée, les programmes sont triés dans la file d'attente de planification par numéro de programme, type de matériau ou épaisseur, machine et temps d'exécution estimé, puis la production est lancée par l'opérateur. Lorsque le programme a démarré, la machine donne à l'opérateur des instructions pour assembler correctement les outils et les consommables. Les technologies telles que les paramètres de coupe, les paramètres de perçage et les paramètres de fraisage sont entièrement intégrées dans notre logiciel propriétaire VACAM et sont automatiquement appliquées en fonction des informations contenues dans le programme. L'opérateur peut ainsi se concentrer sur les opérations manuelles autour de la machine.

Le temps d'usinage estimé s'affiche et la planification est mise à jour lorsque le module est en cours d'exécution, ce qui vous permet d'établir des prévisions de production par jour, par semaine ou par mois. Se puede ver directamente cuándo se inicia o se detiene un programa determinado y cuándo comienza el siguiente, cuál es la capacidad de producción, si es necesario dividir algunos programas, si se pueden cumplir los plazos y si la subcontratación es la mejor opción.

Descarga

Descarga fácil y seguimiento en tiempo real

En la fase de planificación, se han combinado varias órdenes de trabajo, lo que ahorra tiempo y material, ya que el anidamiento se realiza de forma más eficiente. Las placas se anidan completamente, incluyendo el uso de placas sobrantes existentes, por lo que se requieren menos acciones. Sin embargo, también es importante que estos pedidos variados y mezclados puedan separarse fácilmente durante la descarga. El módulo Color Offload es una solución inteligente de seguimiento y descarga que elimina la confusión del operador al mostrar las piezas anidadas en colores que pueden asignarse por cliente, orden de trabajo o ruta de fábrica. Además, se proporciona información al operador, como los detalles o las dimensiones de las piezas, para que pueda realizar un control de calidad directo antes de que las piezas pasen a la siguiente estación de trabajo. Cuando una pieza se ha cortado incorrectamente debido, por ejemplo, a un fallo de los consumibles, el operador puede seleccionar y rechazar las piezas en el programa de software de anidamiento. Esta información se puede introducir en Color Offload y la pieza vuelve a aparecer automáticamente en la lista de órdenes de trabajo del programa de anidamiento, lo que permite volver a fabricarla.

Informes

Integración completa con sistemas MRP/ERP y otros paquetes de software

SimTrans es un gestor de transacciones en línea que une los diferentes sistemas de software, desde el anidamiento CAD/CAM hasta la automatización del taller y otros sistemas empresariales (MRP o ERP). SimTrans le permite trabajar con formatos de bases de datos estándar del sector (SQL), interfaces o interfaces de archivos CSV/TXT y hace que la configuración con un sistema MRP/ERP sea bastante sencilla y estandarizada. SimTrans le permite obtener la información correcta de diferentes sistemas de software en diferentes momentos del proceso mediante un flujo continuo de datos mutuos. Todos los datos generados en SigmaNEST pueden enviarse de vuelta a los paquetes MRP/ERP. Datos como los tiempos de procesamiento estimados, los costes de procesamiento estimados, las placas utilizadas, los índices de desperdicio y las actualizaciones del estado de los programas. Esta automatización permite un seguimiento constante de las órdenes de trabajo mediante actualizaciones y comentarios en tiempo real. Pero también a la inversa, si se realizan cambios en las órdenes de trabajo, las existencias, los plazos de entrega o la información de los clientes en el sistema MRP, estos datos se actualizan automáticamente en SigmaNEST.

Spécifications

| Voortman V325 | ||

|---|---|---|

| Voortman V325 | ||

| Plage de fonctionnement | feet | 10 x 20 |

| feet | 10 x 30 | |

| feet | 10 x 40 | |

| Épaisseur | inch | 1/4-4 |

| Poids de positionnement | lbs | 20,000 |

| Perçage et positionnement | Servomoteurs | |

| Vitesse de positionnement X | f/min | 98-1/2 |

| Vitesse de positionnement Y | f/min | 88-1/2 |

| Vitesse de positionnement Z | f/min | 59 |

| Marquage | Fraisage/Plasma | |

| Perçage et unités coupe en chanfrein 3D au plasma | 1 | |

| Couple maximum tête de perçage | lbf*ft | 450 |

| Vitesse de tête de perçage | rpm (en continu) | 0 - 3,500 |

| Changeur d'outils | 2 x 10 | |

| Porte-outil | CAT50 | |

| Diamètre de perçage | inch | 13/64 - 2-3/4 |

| Taraudage | inch | M6 - M36 |

| Plasma | up to (amp) | 400 |

| Oxycoupage | 1 | |

| Poids du châssis | lbs | 31,000 |