INTRODUZIONE

IL FABRICATOR VOORTMAN

macchina automatica per il montaggio e la saldatura completa per l'industria della carpenteria metallica

PergamenaLA VOSTRA SOLUZIONE ALLA CARENZA DI SALDATORI QUALIFICATI

L'industria delle costruzioni sta assistendo a una rapida evoluzione dei requisiti di mercato, che comporta una serie di sfide crescenti per i produttori di carpenteria metallica. La sfida più sentita è la pressante necessità di consegnare i progetti nei tempi previsti, in combinazione con la costante diminuzione della disponibilità di montatori e saldatori qualificati.

È qui che entra in gioco il Voortman Fabricator, un sistema di saldatura automatica all'avanguardia per la carpenteria metallica.

Presentazione del Fabricator Voortman

Fabricator è il sistema di saldatura per carpenteria metallica più importante, la cui flessibilità consente di scegliere al volo tra Fit & Weld o solo Fit. Offriamo i tempi di consegna più rapidi, la massima efficienza nell'utilizzo dello spazio e una flessibilità basata sulla scelta: è questo che rende il nostro ROI il più veloce sul mercato.

-

Garantire la puntualità del progetto con una capacità di saldatura affidabile e flessibile;

-

Accesso a un cavallo di battaglia flessibile e libero da vincoli di organico;

-

Ottenere saldature coerenti e di alta qualità, rispettando le tolleranze dei materiali;

- Assicuratevi il più rapido ritorno sull'investimento sul mercato.

ELEVATO ROI EFFETTIVO

Eccelle in velocità e agilità,

utilizzo dello spazio,

e l'implementazione senza sforzo.

PICCOLO

STAMPA

Occupa molto meno spazio rispetto alla saldatura manuale

MOLTO

FLESSIBILE

A differenza di altri sistemi,

Il Fabricator offre

sia solo per il montaggio che per il

Opzioni di saldatura complete

PIÙ FACILE IN

L'INDUSTRIA

Viene fornito con

strumenti automatizzati che

prepare il lavoro

imbattibilmente semplice

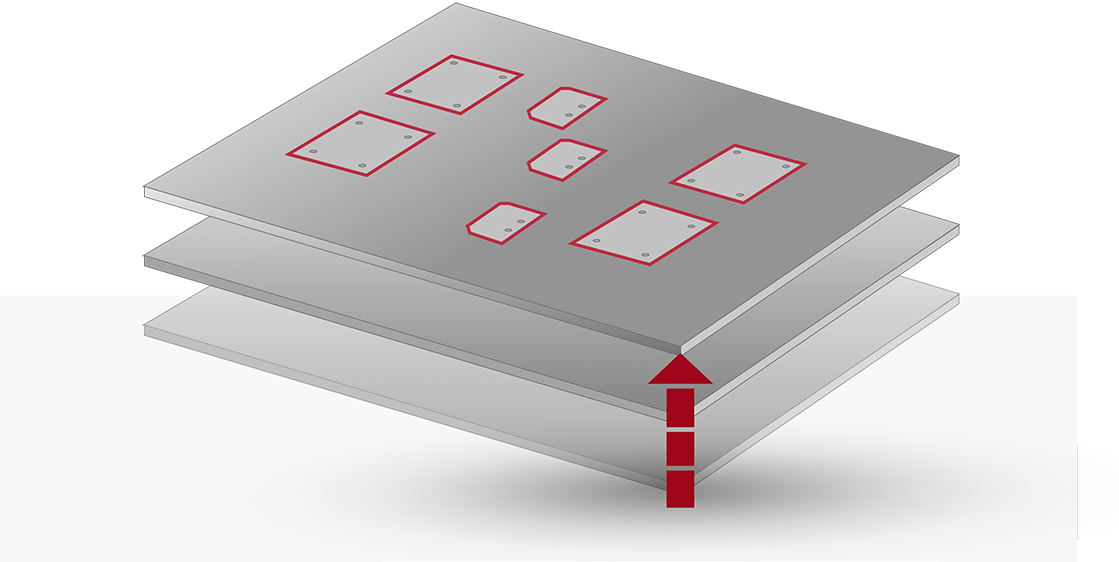

DESIGN COMPATTO

E INGOMBRO RIDOTTO

Ecco la soluzione definitiva per i produttori di carpenteria metallica che desiderano ottimizzare lo spazio di lavoro e snellire i processi produttivi. Con i suoi binari comodamente posizionati su un lato, le operazioni di carico e scarico sono semplici da completare. Fabricator è un sistema salvaspazio che si adatta facilmente anche alle officine più piccole, grazie al suo design compatto e all'ingombro ridotto.

LUNGHEZZE DEI PROFILI FINO

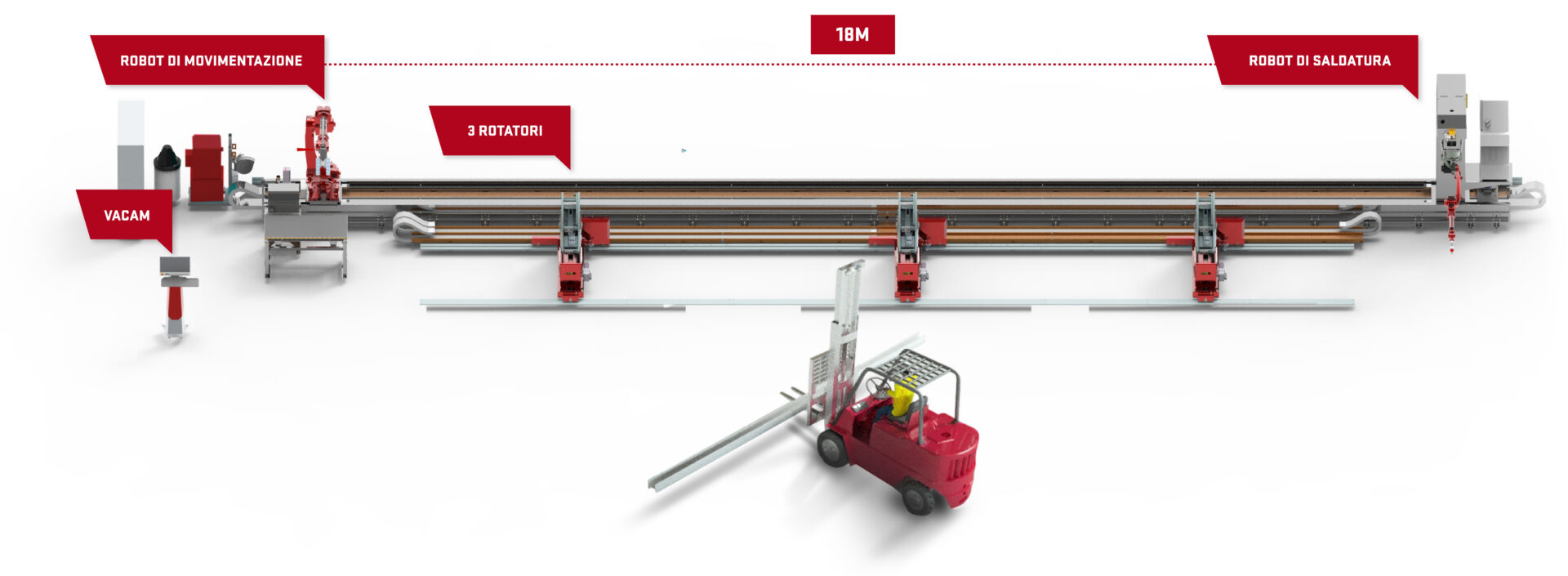

FINO A 60 FT. (18M)

Le lunghezze di saldatura fino a 18 m (60 piedi) ne fanno la scelta ideale per gestire progetti di saldatura su larga scala. Per garantire una precisione e una flessibilità ancora maggiori, i binari superano la lunghezza massima di saldatura. Ciò consente ai robot di selezionare una posizione ottimale del binario per la saldatura, evitando al contempo posizioni singolari. Grazie a questa caratteristica avanzata, Fabricator offre la massima efficienza e produzione, consentendo di completare più rapidamente i progetti mantenendo standard di alta qualità.

FACILE DA USARE IN

QUALSIASI AMBIENTE

Il carico può essere effettuato con un carrello elevatore, un caricatore laterale o un carroponte, rendendo facile l'utilizzo in qualsiasi officina. Scegliete il metodo più adatto alla vostra configurazione e alle vostre esigenze specifiche.

ROTAZIONI VELOCI PER

FLUSSO PIÙ EFFICIENTE

Progettato per garantire una saldatura efficiente e affidabile, è il sistema ideale per assemblaggi di grandi dimensioni con più componenti. La robusta rotazione della trave principale consente di spostarsi rapidamente tra le posizioni di saldatura, assicurando il fissaggio di un numero massimo di pezzi in un tempo inferiore, rendendo questo sistema la scelta più conveniente.

"Crediamo che il lavoro che si risparmia nella parte posteriore della produzione non debba essere spostato nella parte anteriore. Ci impegniamo a sostenere questo principio fornendo soluzioni progettate per garantire che ciò non accada".

HENKJAN VOORTMAN - INGEGNERE APPLICATIVO

COLPIRE NEL SEGNO

Grazie alla facilità di configurazione, i nostri robot di saldatura automatica si distinguono dalla massa. Ma anche la nostra attenzione alla preparazione del lavoro è fondamentale, poiché il successo della macchina e il suo ROI dipendono entrambi da un'accurata progettazione e preparazione.

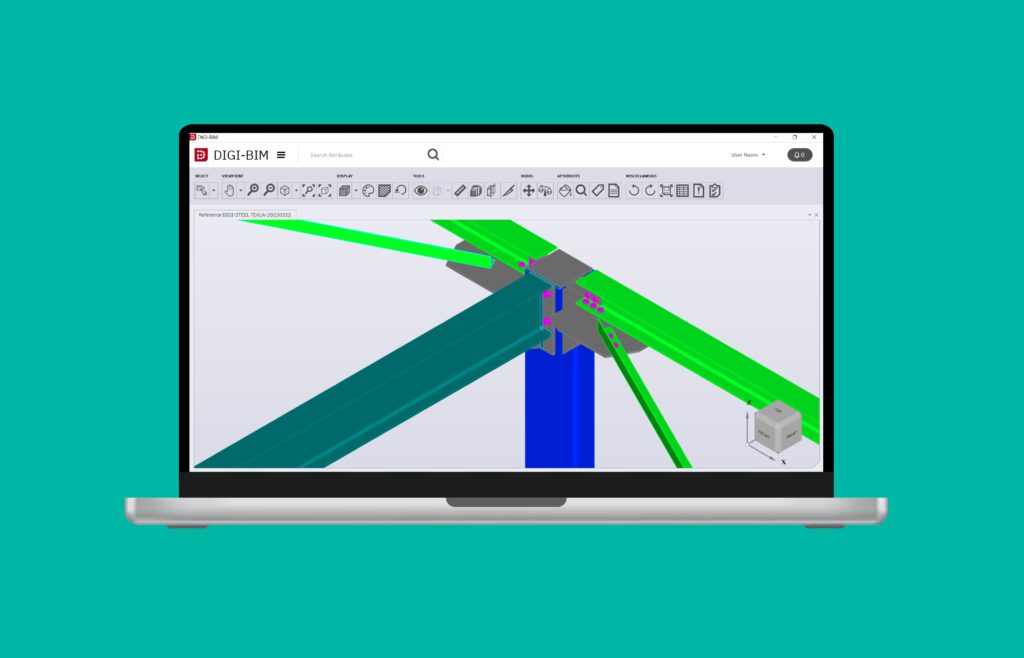

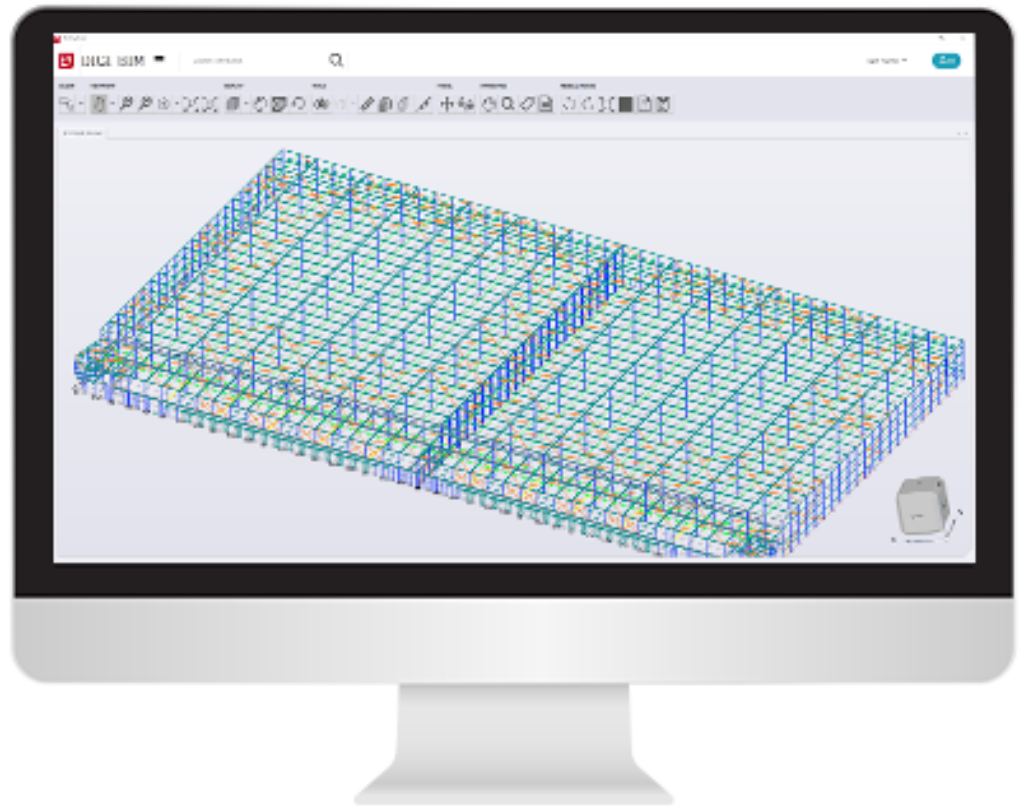

LA CONVENIENZA DI DIGI-WELD

Da decenni l'industria dell'acciaio strutturale si affida ai sistemi di progettazione 3D per progettare anche le strutture più complesse. Tuttavia, fino a poco tempo fa questa tecnologia era ancora focalizzata sulla generazione di disegni di officina in 2D a partire da un modello. Non è stata progettata pensando alla saldatura robotizzata, il che significa che il recupero dei dati di saldatura digitali dai modelli di ingegneria non è un'operazione molto semplice. Per colmare il divario tra l'elaborazione manuale e quella automatizzata di questi dati, utilizziamo DIGI-WELD: uno strumento innovativo completamente basato sul cloud che sblocca il potenziale della saldatura completamente automatica, mantenendo al contempo la precisione e gli standard di garanzia della qualità.

DIGI-WELD è un must per il Fabricator, in quanto fornisce controlli e correzioni automatizzati delle saldature per semplificare il complesso processo decisionale e di valutazione dei progetti di saldatura.

SEMPLIFICARE LE ATTIVITÀ DI PRODUZIONE CON DIGI-WELD

SEMPLIFICARE IL FLUSSO DI LAVORO CON LA NOSTRA SOLUZIONE FACILE DA USARE.

FASE 1

ESPORTAZIONE DI MODELLI 3D SENZA SFORZO

DIGI-WELD offre l'esportazione completamente automatica dei modelli, compresa la creazione di versioni, come processo in background nel cloud. In questo modo è possibile continuare a lavorare senza affaticare la CPU. Inoltre, la nostra piattaforma vanta un'interfaccia perfetta con programmi leader del settore come SDS2 e Tekla Structures.

FASE 2

MAPPATURA AUTOMATIZZATA DELLE SALDATURE

DIGI-WELD fornisce agli utenti una rappresentazione visiva dell'intero modello 3D. Il processo di rimappatura del modello funziona perfettamente in background. Utilizzando filtri di fattibilità configurabili, gli utenti possono individuare rapidamente e manipolare con maestria le fasi e gli assiemi che sono pronti per la lavorazione Fabricator. Offre anche funzioni avanzate come la ristrutturazione delle saldature e la generazione di percorsi di saldatura per semplificare il processo di Fabricator.

Durante il processo di rimappatura, DIGI-WELD ristruttura sistematicamente le saldature e genera in modo efficiente i percorsi di saldatura per tutte le connessioni del modello.

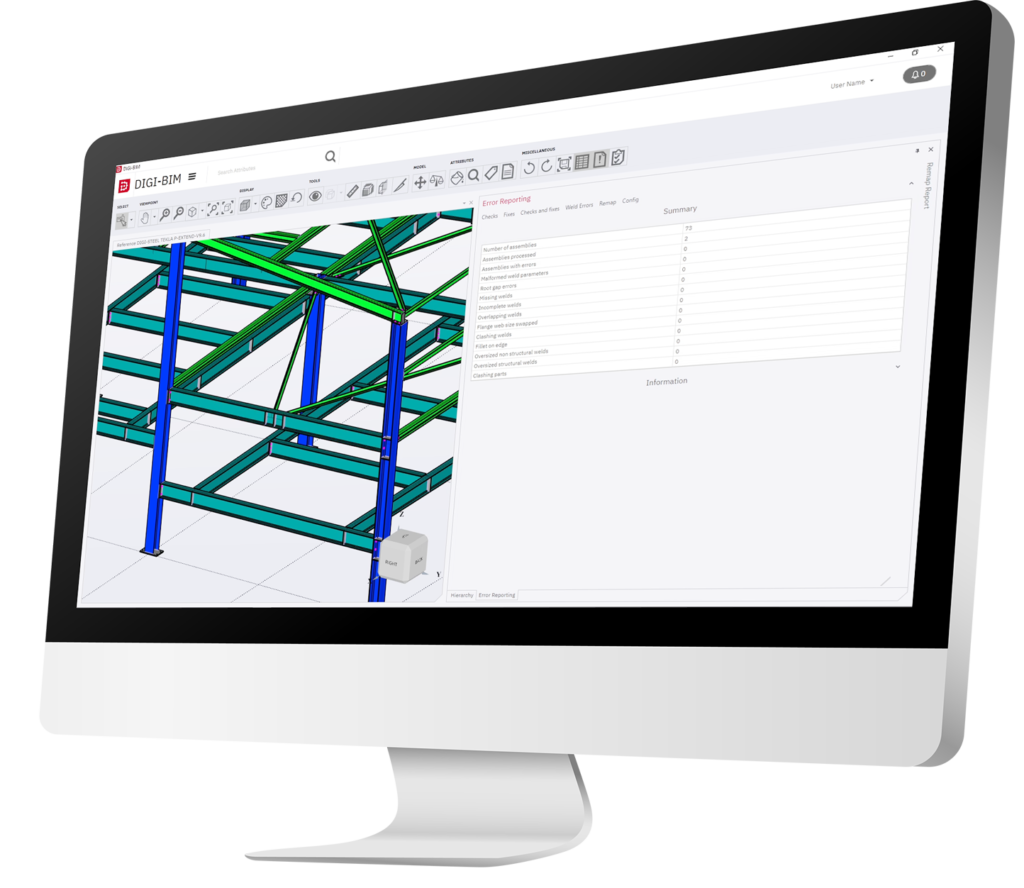

FASE 3

OTTENERE MODELLI SENZA ERRORI

Con il kit di strumenti DIGI-Weld cloud è possibile rimappare le saldature modellate per rappresentare il flusso reale di ogni percorso di saldatura. Gli strumenti automatici sono in grado di rilevare e correggere in un'unica soluzione eventuali errori in interi modelli. Ciò include saldature mancanti, saldature di raccordo o di bordo incomplete, saldature di raccordo o di bordo sovrapposte o contrastanti e saldature sovrapposte o contrastanti senza una sufficiente copertura del terreno.

Con questi strumenti a disposizione, potete essere certi che il vostro lavoro sarà privo di errori. Tutte le verifiche e la risoluzione dei problemi sono gestite in un ambiente cloud sicuro. Con il cloud computing si ottiene la massima flessibilità: tutti i dati possono essere consultati da qualsiasi dispositivo, in qualsiasi momento. Inoltre, i calcoli importanti vengono eseguiti in remoto nel cloud, in modo da poter continuare a lavorare con DIGI-weld senza ritardi.

VACAM riceve tutti i dati formattati nell'esclusivo formato Voortman. Il nostro innovativo formato di dati è stato specificamente adattato alle esigenze delle nostre macchine e dei nostri processi. Questo sviluppo proprietario ci consente di superare i limiti precedenti e di massimizzare il nostro potenziale.

FASE 4

TUTTO CIÒ CHE SERVE IN UN UNICO POSTO

Considerate DIGI-WELD come piattaforma di distribuzione unica. Lo strumento verifica e ripara automaticamente i dati di saldatura per l'intero modello ingegneristico, dimostrando di essere il punto di partenza ottimale per la pianificazione dei lavori di Fabricator e delle attività di saldatura manuale. Grazie all'interfaccia facile da usare e alle funzioni complete, non c'è nulla che vi impedisca di ottimizzare i flussi di lavoro con una maggiore efficienza e produttività.

FASE 5

PRENDERE DECISIONI INFORMATE

VACAM determina la fattibilità degli assiemi, i tempi di produzione e altro ancora, in modo da poter prendere decisioni informate. Prende in considerazione fattori come il peso, le dimensioni e l'accessibilità della torcia per determinare se un particolare assemblaggio debba essere saldato in modo completamente automatico, parzialmente automatizzato o gestito completamente a mano.

DIGI-WELD si integra perfettamente con VACAM, semplificando la produzione in modo che, dopo l'importazione da DIGI-WELD, non sia necessaria alcuna operazione manuale sulla macchina. In questo modo si crea una pipeline di produzione senza soluzione di continuità, in cui è sufficiente avviare la produzione.

Se un gruppo non può essere saldato in modo completamente automatico, VACAM fornisce informazioni dettagliate sulle parti che possono o non possono essere saldate, con spiegazioni complete per ciascuna di esse. VACAM calcola inoltre la sequenza di lavoro in base alla massima efficienza, tenendo conto della formazione termica sia dell'assieme principale che dei sottoassiemi, garantendo sempre risultati di alta qualità. Non è necessario preoccuparsi delle perdite di tempo durante la lavorazione. Esegue rotazioni rapide di 270 gradi, quindi non importa quale sia il lato da lavorare. Con queste preziose risorse, potrete prendere decisioni informate su come progredire al meglio all'interno della vostra officina.

FASE 6

FARE STIME DI VALORE

Il tempo è denaro e con le stime manuali per processi complessi come l'assemblaggio e la saldatura sempre più difficili da gestire, una soluzione software affidabile come VACAM può essere davvero utile. Aiuta a effettuare stime corrette, fornendo al contempo dati approfonditi sulla produzione. VACAM confronta i tempi di saldatura empirici con quelli previsti ed evidenzia le lunghezze di tutte le saldature, le tempistiche di produzione complete e i rispettivi aggiornamenti sullo stato di produzione. Con VACAM, le previsioni diventano più accurate, i tempi di lavoro più efficienti e si può ottenere un margine di redditività più netto.

Fabricator è compatibile con il nostro cruscotto di produzione in tempo reale EVI, Extended Voortman Insights. EVI è una soluzione eccellente per ridurre i tempi di inattività delle vostre macchine, aiutandovi a mantenere la vostra produttività. Con EVI è possibile conoscere la produzione, lo storico della produttività delle macchine e i motivi dei fermi macchina.

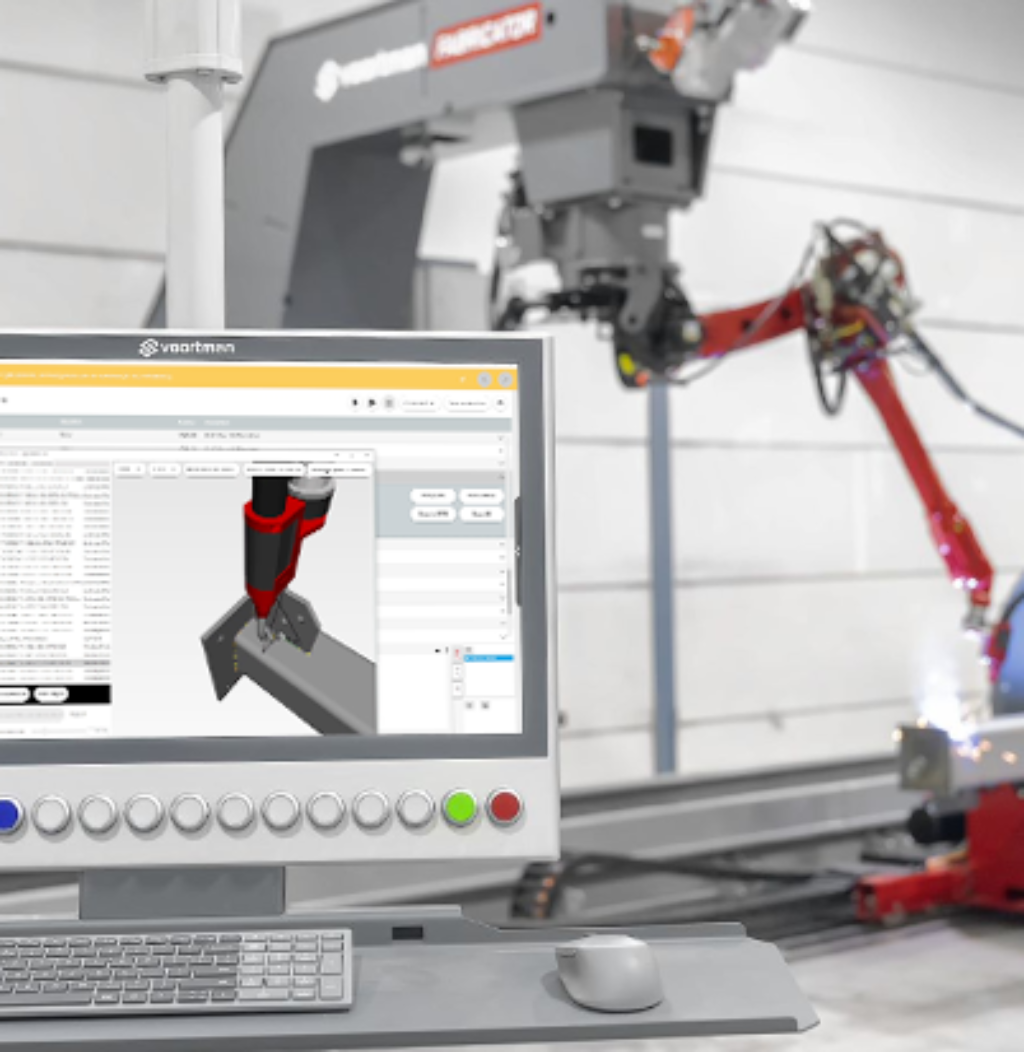

IMPORTARE DATI IN FABRICATOR CONTROL DA UN AMBIENTE D'UFFICIO

SENZA ALCUNA INTERRUZIONE VISIBILE PER GLI OPERATORI DI MACCHINA

CONVALIDARE DALL'UFFICIO

Garantire un tempo di attività elevato con Fabricator è fondamentale per ottenere un ROI ottimale; limitare le interruzioni della produzione aiuta a preparare la strada per un funzionamento di successo. Con l'edizione VACAM Office, i preparatori del lavoro possono importare rapidamente i dati nel controllo Fabricator da un ambiente d'ufficio, senza interruzioni visibili per gli operatori di macchina. Il software convalida le informazioni importate per garantire che tutto sia corretto prima di essere elaborato, consentendo all'operatore di premere il pulsante e andarsene senza preoccupazioni.

PARAMETRI DI SALDATURA OTTIMIZZATI

VACAM office edition semplifica la scelta degli assiemi da produrre su Fabricator. Grazie al controllo preliminare automatizzato, VACAM fornisce una percentuale di idoneità per ogni gruppo importato e queste informazioni possono essere esportate e condivise con software MRP esterni come DIGI-STEEL.

Gli assiemi pronti per la produzione sul Fabricator vengono rilasciati da VACAM Office e appaiono direttamente sul pannello di controllo VACAM della macchina. Il software VACAM garantisce che la qualità della saldatura sia conforme agli standard applicabili, ottimizzando i parametri per ottenere i risultati desiderati.

ENTUSIASTI DI DIGI-WELD?

Simon Inman mostra la facilità d'uso di DIGI-WELD.

Durante il processo di rimappatura, Simon dimostra la capacità di DIGI-WELD di ristrutturare in modo efficiente le saldature e di generare percorsi di saldatura per tutte le connessioni del modello. Il passo successivo è la funzione di controllo e correzione, che utilizza strumenti automatizzati per identificare e correggere rapidamente qualsiasi errore nell'intero modello. Con tutto ciò che è accessibile dal cloud, potete giudicare voi stessi la sua potenza: provateli!

OGNI SISTEMA FABRICATOR INCLUDE COMPONENTI E CARATTERISTICHE INDUSTRIALI DI ALTO LIVELLO:

- Robot industriale Panasonic a 6 assi per la saldatura ad arco

- Robot di movimentazione industriale Panasonic a 6 assi

- Singolo 'One Side' Tipo di traccia robot;

- Sorgente di saldatura incorporata da 450A tipo SP-Mag / Hyper Dip;

- Torcia di saldatura raffreddata ad acqua con sistema di sgancio rapido;

- Raffreddamento del compressore con controllo della temperatura;

- Unità di pulizia meccanica della torcia;

- Pacchetto Wire Wizard;

- Posizionatori rotazionali con serraggio idraulico. Carico utile fino a 6.000 kg per 3 posizionatori;

- Traccia per posizionatori (a motore) per un posizionamento e una messa a terra ottimali;

- Calibrazione automatica della macchina;

- Calibrazione automatica del punto centrale dell'utensile;

- Tavola portapezzi per il posizionamento dei pezzi da prelevare con il robot di movimentazione;

- Sicurezza completa secondo UL /RIA;

- Generazione autonoma del percorso di saldatura dal modello ingegneristico 3D alla produzione;

- Software di preparazione al lavoro DIGI-WELD

COERENZA, 24 ORE SU 24

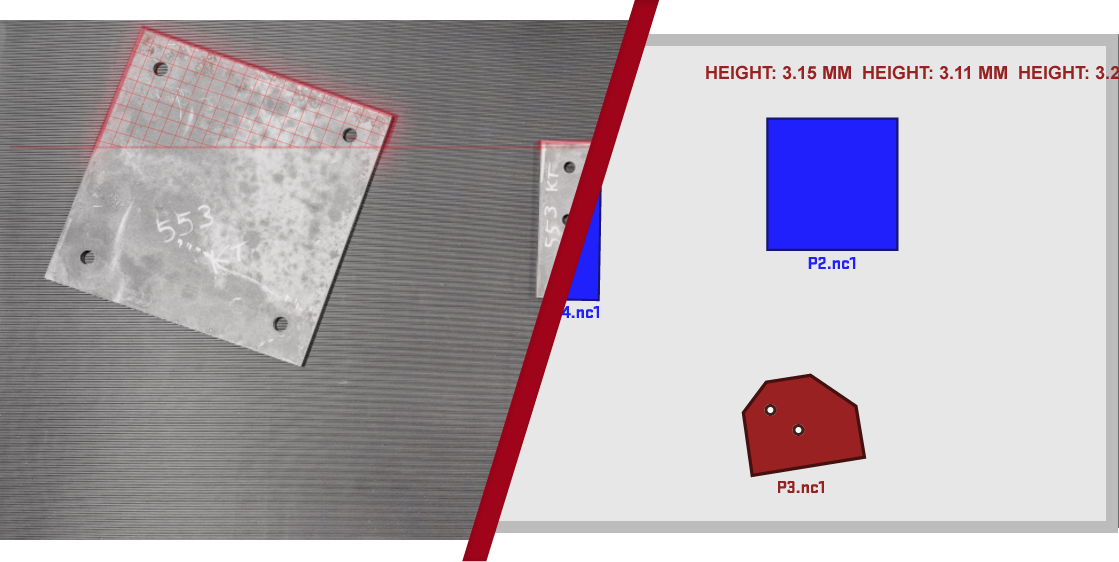

Il sensore ottico avanzato e il potente proiettore di linee laser garantiscono il controllo della qualità e il riconoscimento del prodotto. Inoltre, i veloci rotatori garantiscono l'ordine di assemblaggio più efficiente e il controller Panasonic è rinomato per essere il modello più veloce e potente sul mercato. I percorsi di saldatura vengono generati automaticamente da VACAM, consentendo di automatizzare i processi di saldatura con facilità e con un intervento umano minimo.

ELIMINARE I TEMPI DI ATTESA - MASSIMIZZARE I TEMPI DI ATTIVITÀ E LA PRODUZIONE

Grazie al software di controllo VACAM del posizionamento longitudinale e della rotazione rapida della trave, il flusso di produzione è più rapido ed efficiente che mai. Inoltre, il sistema di serraggio del Fabricator elimina la necessità di costose rimisurazioni. Il robot di saldatura Panasonic rivoluziona la qualità della saldatura grazie a una velocità di comunicazione 250 volte superiore. Le notifiche flessibili avvisano gli operatori di qualsiasi problema, in modo che possano risolverlo rapidamente senza interrompere la produzione.

GUARDA ORA!

WEBINAR | STRADA VERSO LA FABBRICA INTELLIGENTE

Reijrink e Voortman hanno stretto una partnership per creare una situazione vantaggiosa per tutti. Reijrink è ora in grado di automatizzare l'intero processo di produzione con l'arrivo del Fabricator. Voortman sta sfruttando questa opportunità come test per la propria macchina, raccogliendo dati per ampliare le possibilità del sistema e aumentare la capacità produttiva. Osservate e imparate dai loro passi. Come affrontano l'automazione? Qual è l'impatto sul personale e sulla preparazione del lavoro?

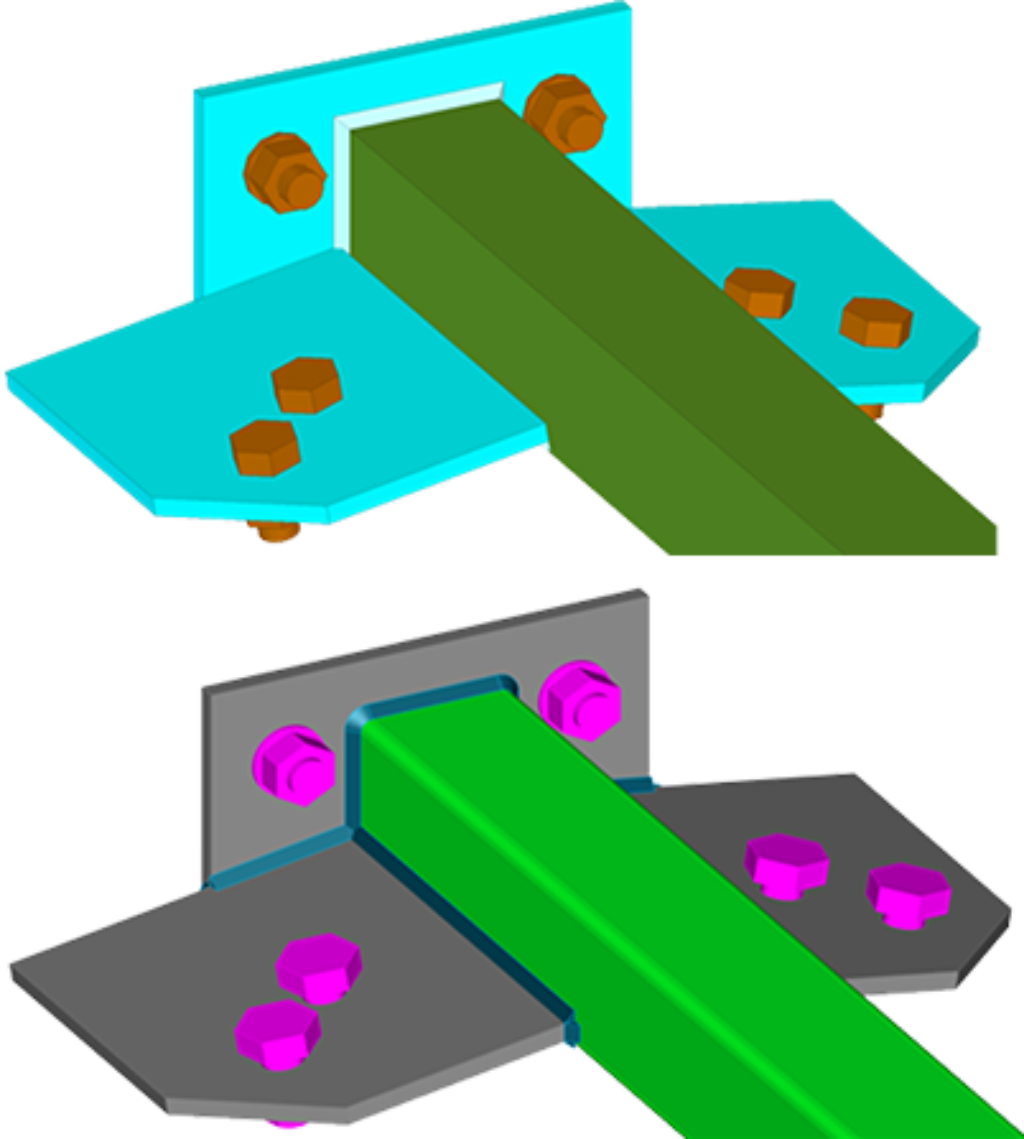

MOLTO FLESSIBILE

La robotica avanzata gestisce ogni fase della produzione, dal montaggio dei pezzi aggiuntivi alla saldatura completa. In questo modo i saldatori e gli assemblatori manuali possono concentrare le loro energie su progetti più remunerativi invece che su compiti di routine. La versatilità di Fabricator consente inoltre di scansionare, assemblare e saldare lamiere di tutte le forme e sottoinsiemi con il minimo sforzo. Inoltre, i tavoli di commutazione possono essere facilmente scambiati per ottenere la massima efficienza durante i lunghi cicli di produzione.

Esegue la scansione dello spessore delle lamiere, dei contorni esterni e interni per garantire un controllo di qualità di prim'ordine e il riconoscimento del prodotto.

Le tavole di commutazione possono essere facilmente scambiate per ottenere la massima efficienza durante i lunghi cicli di produzione.

PER SAPERNE DI PIÙ SUI COMPONENTI E SULLE FUNZIONI ESATTE

-

Il processo di saldatura viene eseguito attraverso un'esclusiva combinazione integrata di robot, controllo del robot, alimentazione del filo e alimentazione.

-

Il robot tiene saldamente la torcia di saldatura ed esegue con precisione ogni saldatura.

-

Il controllore del robot riceve i percorsi di saldatura specificati da VACAM e li traduce in movimenti precisi degli assi del robot, consentendo una transizione fluida tra le operazioni di saldatura.

-

La sorgente di saldatura genera la corrente e la tensione esattamente calibrate necessarie per ottenere un risultato di saldatura affidabile.

-

Un trasformatore viene utilizzato per convertire la tensione e la frequenza dell'alimentazione principale nei valori appropriati per alimentare la sorgente di saldatura e il controller del robot.

-

Durante il processo di saldatura, il calore viene parzialmente assorbito dalla torcia, che viene poi raffreddata da un'unità di raffreddamento.

-

Il sistema Wire Wizard utilizza i cavi del filo, l'alimentazione pneumatica e i moduli guidafilo per garantire un trasporto senza attrito del filo di saldatura.

- Un pulitore meccanico assicura la pulizia automatica della torcia di saldatura.

GODETEVI LA FACILITÀ D'USO

Eliminate la programmazione e la formazione complesse grazie ai robot autocalibranti e alle misurazioni automatiche, mentre l'ingombro ridotto consente di adattarsi a qualsiasi spazio. Fabricator offre anche un processo di carico senza problemi grazie alla guida laser, in modo che gli operatori possano rimanere nei loro veicoli. Inoltre, i suoi rotatori sono facili da manutenere per una maggiore affidabilità e il massimo tempo di attività.

Specifiche tecniche

| Voortman Fabricator | ||

|---|---|---|

| Voortman Fabricator | ||

| Tipi di profilo sezione principale | H, I, U & Rectangular Tubes | |

| Altezza max. della trave (web) | pollice | 24” |

| Altezza minima della trave (anima) | pollice | 3 5/32” |

| Larghezza massima della trave (flangia) | pollice | 16 ¾" |

| Larghezza minima della trave (flangia) | pollice | 3 5/32 |

| Lunghezza massima del profilo | piedi | 40 / 60 / 80 |

| Lunghezza minima del profilo | piedi/pollice | 8,5 |

| Peso massimo del gruppo | libbre | 13.227 |

| Parti secondarie | Plates, Angle (L), RHS/SHS, T, I/H, U, Welded T's | |

| Robot per la movimentazione del carico utile massimo | libbre | 400 |

| Dimensione massima della saldatura per strato | pollice | 5/16 |

| Altezza del portale | piedi | 11,5 |