TRÓJOSIOWE WIERCENIE I FREZOWANIE PROFILI W JEDNEJ KONFIGURACJI

Wiertnica Voortman V630 oferuje wysoką wydajność dzięki trzem niezależnie obsługiwanym głowicom wiercącym. Sprawdzona, wieloletnia historia tej maszyny mówi sama za siebie. Jest to jeden z najbardziej ekonomicznych wyborów wspierających wiercenie, frezowanie i znakowanie. Może jednocześnie wiercić środnik i pasy, ograniczając nakład pracy i koszty. Każda głowica wiercąca posiada automatyczną zmieniarkę narzędzi z sześcioma pozycjami narzędzi do różnych zadań, takich jak wiercenie, frezowanie, gwintowanie, pogłębianie, oznaczanie zarysu i znakowanie punktu środkowego.

MAKSYMALIZACJA WYDAJNOŚCI

NA NIEWIELKIEJ PRZESTRZENI

Dzięki trzem niezależnym głowicom wiercącym, z których każda jest wyposażona w automatyczny zmieniarkę narzędzi, Voortman V630 zapewnia wysoki poziom wszechstronności i wydajności. Wiercenie, frezowanie, znakowanie, gwintowanie, pogłębianie, 4-stronne oznaczanie zarysu i oznaczanie punktu środkowego – wszystko to jest możliwe dzięki wysokiemu poziomowi automatyzacji. Dzięki swojej wszechstronności może sprostać niemal każdemu zadaniu produkcyjnemu, co czyni ją doskonałą inwestycją, ponieważ nie będzie stać bezczynnie.

NIEZRÓWNANA DOKŁADNOŚĆ I JAKOŚĆ

OGARNIE CIĘ ZDUMIENIE

Maszyna ta została zaprojektowana z myślą o konsekwentnym wytwarzaniu wysokiej jakości produktów, a takie cechy jak precyzyjne systemy pomiarowe i solidna konstrukcja pomagają w osiągnięciu tego celu.

UŁATWIEŃ DLA OPERATORA

UŁATWIENIE PRACY WIELOZADANIOWEJ

Wbudowana wiedza o procesach i możliwości automatyzacji tej maszyny eliminują potrzebę specjalistycznej wiedzy operatora. Zautomatyzowane funkcje i łatwe w obsłudze elementy sterujące umożliwiają operatorom wykonywanie innych zadań w warsztacie, podczas gdy maszyna pracuje niezależnie. 24-calowy panel dotykowy wyświetla istotne informacje i sugestie ułatwiające płynny proces produkcji.

Integracja w Twoim warsztacie

Połączone cięcie i wiercenie z rolkami pomiarowymi

Najszybszy system pomiarowy i transportowy do profili na rynku

System pomiarowy z podajnikiem rolkowym Voortman wykorzystuje dwie rolki podające do przemieszczania materiału. Dwa koła pomiarowe są zainstalowane w celu dokładnego śledzenia położenia profilu.

Rolki podające są często stosowane ze względu na wymaganą przestrzeń i elastyczność przy integracji z większym systemem.

Dzięki systemowi rolek pomiarowych możliwe jest również załadowanie nowego profilu po przejściu pierwszego profilu przez krawędź transportu poprzecznego.

Ponieważ rolka podająca nie ma szyny, możliwe jest podawanie do maszyny z dwóch stron. Dzięki firmie Voortman masz wybór systemów pomiarowych, co pozwala dostosować system do charakterystyki Twojej bazy danych produkcji.

Połączone piłowanie i wiercenie z wózkiem podającym

Mocny i wytrzymały wózek z chwytakiem serwomechanicznym do obróbki wielu małych produktów

Voortman oferuje również mocny i wytrzymały wózek z chwytakiem serwomechanicznym. Jest to najszybszy dostępny wózek, który dynamicznie dostosowuje prędkość do całkowitej masy profilu. Dzięki temu wózek jest bardziej zwrotny i bezpieczny dla operatora. Wózek podający utrzymuje materiał za pomocą szerokiego zacisku, który obraca się automatycznie, gdy wymaga tego geometria profilu. Ten system pomiarowy jest w stanie przemieszczać nawet najcięższe profile bez utraty stabilności.

Wózek z chwytakiem można połączyć z piłą ramową VB – często z automatycznym systemem usuwania krótkich produktów (SPRS), w którym chwytak zaciska wszystkie produkty o długości do 1400 mm (4-1/2') podczas cięcia, a następnie krótkie produkty są transportowane w bok.

Dzięki SPRS i wózkowi z chwytakiem wiertarka i piła stają się w pełni autonomiczne, a czyste cięcia są automatycznie umieszczane w oddzielnym pojemniku.

Wystarczy uruchomić najnowszą serię produkcyjną przed zamknięciem fabryki na noc, a rano wszystkie produkty będą przetworzone i posortowane na poprzecznych przenośnikach wyjściowych.

Pełna automatyzacja w modułowym systemie dzielonym

Zmniejsz koszty pracy i zwiększ wydajność

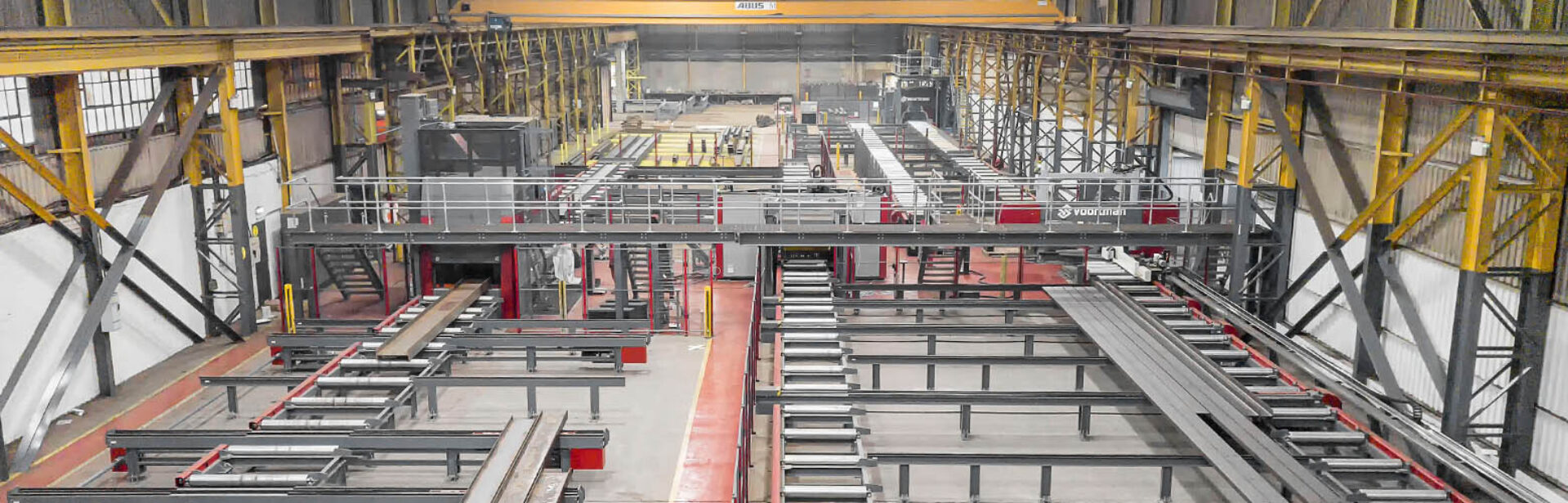

MSI, znany również jako Multi System Integration, otwiera drzwi do pełnej automatyzacji produkcji poprzez połączenie maszyn z transportem krzyżowym, przenośnikami rolkowymi, buforami produktów i czujnikami materiałów. Dane produkcyjne wystarczy zaimportować tylko raz, a następnie MSI automatycznie rozdziela je do wszystkich maszyn zintegrowanych w systemie produkcyjnym.

VACAM decyduje o optymalnej trasie transportu materiałów

Na podstawie bieżącej produkcji, preferencji klientów i dostępnych maszyn w linii MSI, VACAM automatycznie wybiera optymalną trasę, aby osiągnąć najwyższą wydajność.

MSI wyznacza koniec transportu surowych profili i półproduktów między maszynami. MSI oznacza jeden zintegrowany system produkcyjny. Za pomocą VACAM, autorskiego oprogramowania sterującego CNC firmy Voortman zainstalowanego na każdej maszynie, można śledzić i monitorować każdy profil, produkt i przyszłe plany w czasie rzeczywistym.

Wspólnie z klientem zespół Voortman projektuje cały układ w oparciu o aktualne lub przewidywane charakterystyki produkcji, takie jak rodzaj profili, długość produktu, liczba procesów, godziny pracy w tygodniu i budżet.

RÓŻNE SPECYFIKACJE DLA RÓŻNYCH POTRZEB

Znajdź to, co Ci najbardziej odpowiada!

W portfolio Voortman oferujemy wszechstronną gamę maszyn do wiercenia w profilach, z których każda ma unikalną specyfikację, aby zaspokoić różne potrzeby produkcyjne.

Poświęć czas na zdefiniowanie swoich opcji i znajdź maszynę, która idealnie pasuje do Twoich celów.

Skontaktuj się z nami, aby dowiedzieć się więcej i pozwól, aby nasz zespół ekspertów wspierał Cię na każdym kroku.

Dane techniczne

| Voortman V630 | ||

|---|---|---|

| Voortman V630 | ||

| Zakres roboczy | mm | 10 x 60 – 450 x 1.140 |

| Masa pozycjonowania (maks.) | kg | 13.200 |

| Wiercenie i ustawianie | Serwomotory | |

| Prędkość pozycjonowania X | m/min | 42 |

| Prędkość pozycjonowania Y | m/min | 30 |

| Prędkość pozycjonowania Z | m/min | 30 |

| Urządzenia wiercące | 3 | |

| Moc znamionowa | kW | 30 |

| Prędkość | obr./min (bezstopniowy) | 0 - 3.000 |

| Zmieniarka narzędzi | 3 x 6 | |

| Uchwyt na wiertło | SK40 | |

| Średnica wiertła (maks.) | mm | 5-40 |

| Gwintowanie | M6 - M30 | |

| Waga maszyny | kg | 11.000 |