PRODUCENCI URZĄDZEŃ PROCESOWYCH

Odmieńcie swój biznes z Voortman

Czy jesteś producentem zbiorników ciśnieniowych, zbiorników magazynowych, systemów wymiany ciepła i systemów chłodzenia, rurociągów procesowych, kotłów przemysłowych lub platform procesowych? W dzisiejszym szybko zmieniającym się i konkurencyjnym świecie urządzeń procesowych wiesz, że musisz być elastyczny, zmniejszyć ilość spawania i znaleźć sposoby na skuteczne spełnienie surowych przepisów spawalniczych, aby wyprzedzić konkurencję i zapewnić sobie długoterminowy sukces. Wybierz się w podróż z Voortman i zaufaj szeregowi niezawodnych rozwiązań, które pomogą Ci na każdym kroku.

Poniżej znajdziesz więcej informacji na temat:

Zmniejszenie ilości i czasu spawania przy jednoczesnym spełnieniu rygorystycznych norm spawalniczych.

Uzasadnienie zwrotu z produkcji wewnętrznej dzięki zwiększonej elastyczności i wykorzystaniu maszyn.

- Rozwiązania dla skidów, wież i agregatów chłodniczych oraz konstrukcji wsporczych rurowych i dla rurociągów.

1. ZMNIEJSZ CZASU I ILOŚCI SPAWANIA

Przy jednoczesnym spełnieniu rygorystycznych norm spawalniczych

Czy spawanie jest kosztowne i czasochłonne dla Twojej firmy?

Czy starasz się nadążyć za coraz bardziej rygorystycznymi przepisami dotyczącymi spawania?

Czy również borykasz się z niedoborem wykwalifikowanych spawaczy?

W TYCH OKOLICZNOŚCIACH JEST TO KLUCZOWE:

Zmniejszenie ilości i czasu spawania bez obniżania jakości.

Dokładna zgodność projektów z normami spawalniczymi i unikanie przygotowywania spoin tam, gdzie nie jest to konieczne.

Upewnienie się, że maszyny wykonują właściwe czynności podczas obróbki rur, blach i kopuł lub dennic, tak aby pasowały do siebie prawidłowo.

WIEMY

ŁATWIEJ TO POWIEDZIEĆ NIŻ ZROBIĆ ZE WZGLĘDU NA:

1. Złożone programowanie:

Programom 3D często brakuje możliwości tworzenia optymalnych projektów przygotowania spoin dla złożonych obiektów, takich jak rury, co prowadzi do zbyt dużych otworów.

2. Zmienne kształty i tolerancje:

Rury są często lekko jajowate lub w kształcie banana z różnymi tolerancjami grubości i średnicy, co dodatkowo komplikuje proces programowania i przygotowania.

3. Wrażliwość na tolerancję materiału:

Cięcie plazmowe jest wrażliwe na zmiany tolerancji materiału, co może skutkować odchyleniami od pożądanego przygotowania pod spawanie.

Voortman wspiera firmy z branży urządzeń procesowych w radzeniu sobie z tymi wyzwaniami pomagając zarówno w fazie programowania

jak i faktycznego przetwarzania maszynowego

FAZA PROGRAMOWANIA

Przekształcanie złożonych cięć w precyzyjne i łatwe w obsłudze zadania programistyczne

Jeśli metoda produkcji polega na cięciu długich blach z długimi skosami, walcowaniu ich i spawaniu, programowanie jest stosunkowo proste w porównaniu do obróbki rur.

W przypadku obróbki rur jako głównej metody produkcji, cięcia są często bardziej złożone ze względu na zmienne ukosowanie, a precyzja jest kluczowa. To tutaj oprogramowanie Voortman na maszynach do obróbki rur Voortman MO wkracza, aby ułatwić Ci życie.

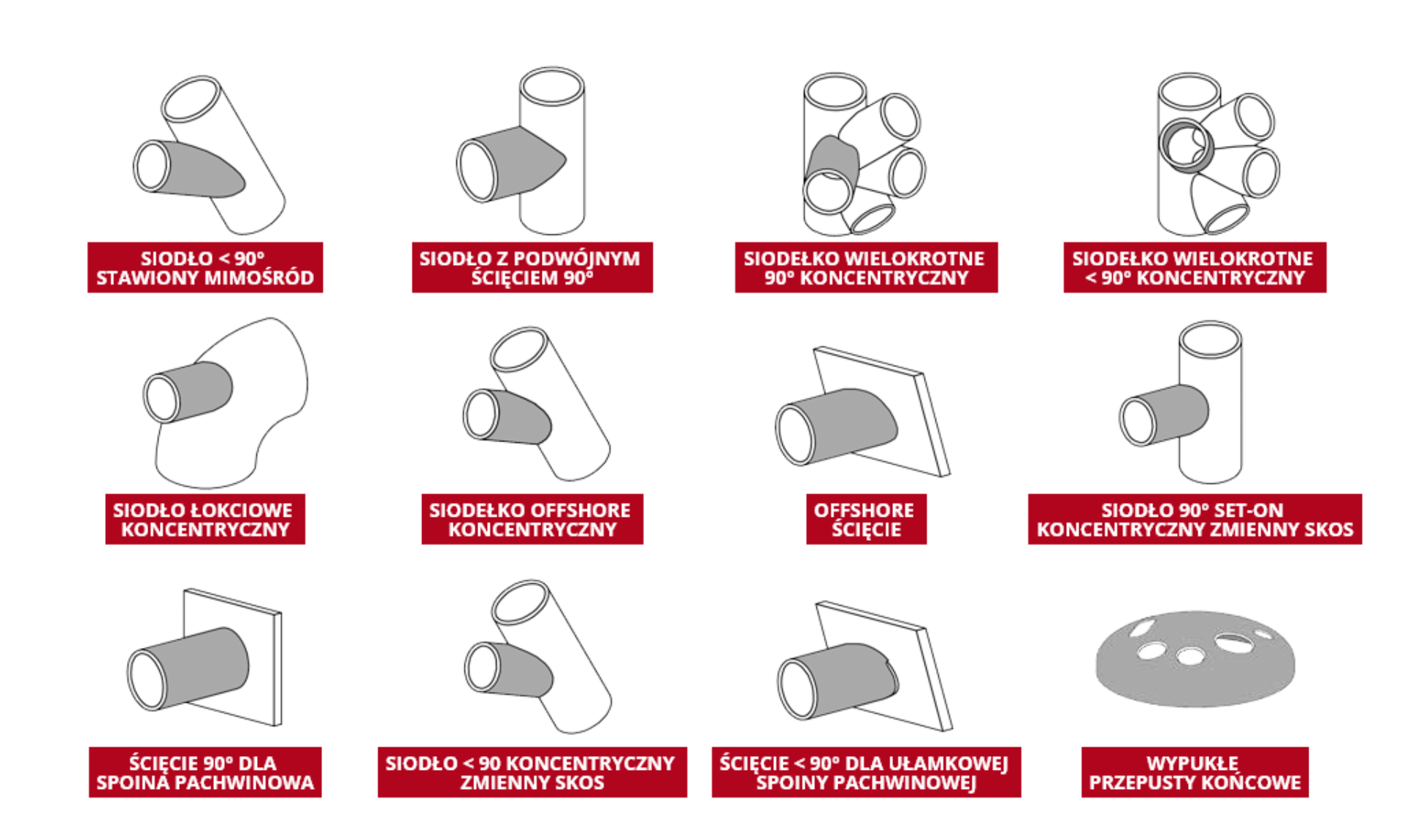

UŻYWAĆ PREDEFINIOWANYCH MAKR

Koniec ze zmaganiami ze standardowymi pakietami CAD - oprogramowanie na maszynach do obróbki rur radzi sobie ze złożonością za Ciebie. Dzięki łatwym w użyciu kreatorom i wstępnie zdefiniowanym makrom można tworzyć precyzyjne cięcia, które spełniają standardy branżowe bez żadnych kłopotów.

Voortman oferuje nawet wycięcia specyficzne dla rynku, aby zapewnić jak najściślejszą zgodność programowania z tymi standardami branżowymi.

FAZA PRZETWARZANIA MASZYNOWEGO

Opanowanie precyzji i jakości dzięki rozwiązaniom Voortman do dokładnego ukosowania

Przepisy dotyczące jakości spoin w Twojej branży to nie żarty. Musisz być na szczycie swojej gry i poświęcać dodatkowy czas na zapewnienie najwyższej jakości. Klienci tego wymagają, a w przypadku produktów wysokociśnieniowych, takich jak kotły i zbiorniki ciśnieniowe, konsekwencje wadliwego spawu mogą być katastrofalne.

Podkreśla to potrzebę procesu cięcia, który jest zarówno dokładny, jak i dostosowany do różnych materiałów. Umożliwiając procesowi cięcia dostosowanie się do zmian materiału, można osiągnąć minimalne odchylenia w przygotowaniu spoiny, eliminując potrzebę dodatkowego szlifowania lub późniejszego spawania korygującego. Wszystko sprowadza się do utrzymania stałej kontroli wysokości.

DOSKONALENIE DŁUGICH CIĘĆ UKOŚNYCH NA BLACHACH

W przypadku długich blach, które są cięte, walcowane i spawane razem, utrzymanie dokładności wymiarowej podczas całego długiego cięcia ukośnego może być wyzwaniem. Jednym z najważniejszych aspektów jest utrzymanie odpowiedniej wysokości cięcia podczas całego procesu ukosowania. Wysokość cięcia jest utrzymywana poprzez zapewnienie, że palnik podąża za górną powierzchnią materiału. Maszyny Voortman do obróbki blach, takie jak Voortman V310, wyróżniają się pod tym względem, automatycznie mierząc długość łuku plazmowego od elektrody do materiału i dokonując regulacji w celu skompensowania zużycia materiałów eksploatacyjnych.

Jednak prawidłowe programowanie i konserwacja rusztu również odgrywają istotną rolę w utrzymaniu prawidłowej wysokości cięcia, zwłaszcza w przypadku długich cięć fazujących. Aby dokładnie zrozumieć, w jaki sposób wszystkie te elementy łączą się ze sobą, zapraszamy do obejrzenia najnowszego webinarium na temat cięcia ukośnego.

PRECYZYJNE CIĘCIE RUR ZA POMOCĄ SZERSZYCH PORTALI MASZYN DO BLACH

Maszyny do obróbki blach Voortman z ruchomym portalem oferują elastyczność w zakresie rozszerzania ich możliwości poprzez dołączenie jednostki do cięcia rur Voortman jako rozszerzenia. Dzięki temu można płynnie przetwarzać zarówno materiał płaski, jak i rurowy na tej samej stacji.

System kontroli wysokości zastosowany w tej jednostce do cięcia rur jest dość podobny do tego stosowanego w maszynach do obróbki blach. Ale oto ekscytująca część - dynamicznie dostosowuje się również do zmiennych faz ze zmieniającymi się długościami łuku, wykorzystując model predykcyjny, zapewniając precyzję w całym procesie cięcia rur.

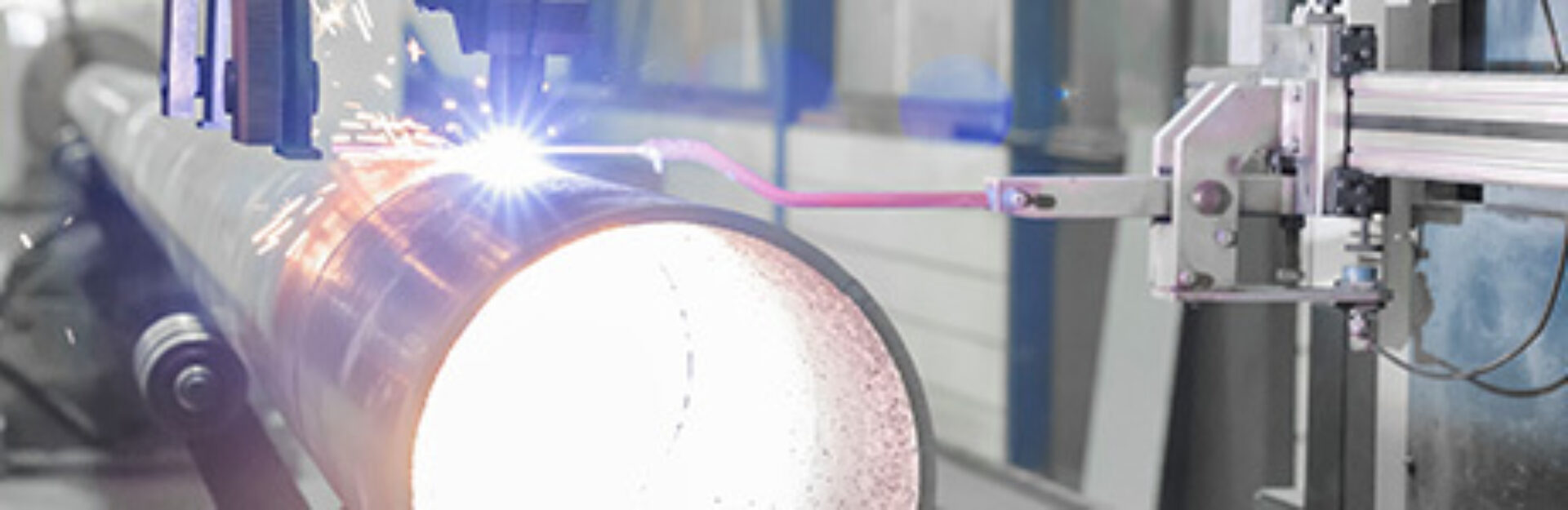

TECHNOLOGIA CZUJNIKA LASEROWEGO ZAPEWNIAJĄCA STABILNE CIĘCIE UKOŚNE RUR

W poprzednich przykładach Voortman utrzymuje stałą wysokość cięcia poprzez automatyczną regulację łuku plazmowego. Chociaż to podejście jest skuteczne, istnieją alternatywne rozwiązania, które warto rozważyć.

Na przykład maszyny do obróbki rur MO firmy Voortman wykorzystują technologię czujników laserowych do skanowania i monitorowania nieregularności w rurze lub kopule. Informacje te są następnie wykorzystywane do kontrolowania wysokości cięcia, zapewniając niezawodne ukosowanie. Ten film pokazuje, jak to działa.

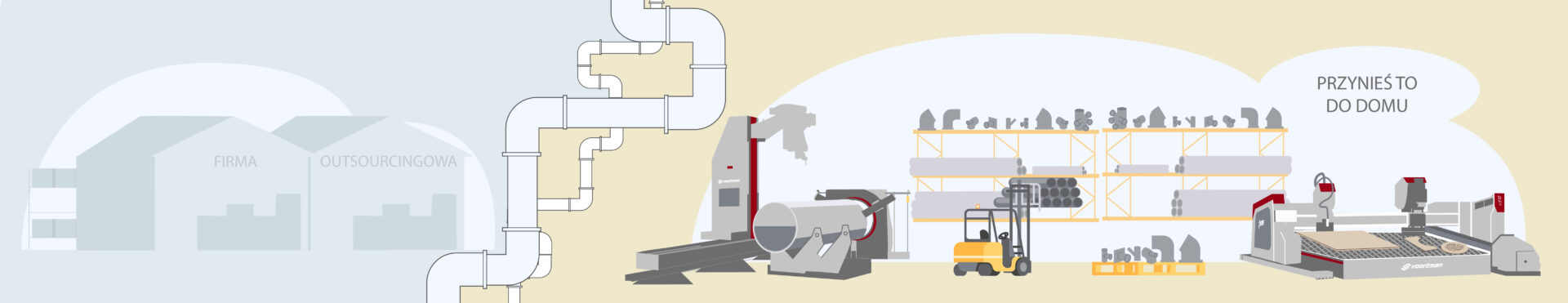

2. PRZYSPIESZENIE ZWROTÓW Z INWESTYCJI W PRODUKCJE WEWNĘTRZNĄ

Zwiększona elastyczność i wykorzystanie maszyn

Czy jesteś zmęczony ryzykiem i kosztami związanymi z outsourcingiem przetwarzania blach i rur?

Nie wiesz, jak przedstawić przekonujące argumenty biznesowe przemawiające za przeniesieniem całego procesu produkcji do firmy?

DZIĘKI ELASTYCZNYM MASZYNOM VOORTMAN:

PRZEJMIJ PEŁNĄ KONTROLĘ NAD SWOJĄ PRODUKCJĄ

WYKORZYSTANIE SZEREGU PROCESÓW MASZYNOWYCH W KOMPAKTOWEJ PRZESTRZENI

REAGOWANIE NA ZMIENIAJĄCE SIĘ WYMAGANIA PRODUKCYJNE W CZASIE RZECZYWISTYM

OBSŁUGA RÓŻNYCH TYPÓW PROFILI I ROZMIARÓW

MAKSYMALNE WYKORZYSTANIE MASZYN, DZIĘKI CZEMU PRODUKCJA WEWNĘTRZNA SZYBCIEJ SIĘ ZWRACA

KONIEC Z OBAWAMI O BEZCZYNNOŚĆ SPAWAREK

ELASTYCZNOŚĆ W ZAKRESIE PRZETWARZANIA RUR VOORTMAN MO

Patrząc na gamę maszyn do obróbki rur Voortman MO, można zidentyfikować kilka aspektów elastyczności. Począwszy od wyboru trzech różnych typów maszyn, z których każdy pozwala na różne typy profili i średnice rur, które można przetwarzać.

RURY PROCESOWE, KOPUŁY LUB DENNICE NA NIEWIELKIEJ POWIERZCHNI

Z unikalnym, opatentowanym uchwytem obrotowym

Maszyny do obróbki rur Voortman MO Classic i MO Heavy-Duty są wyposażone w unikalny i opatentowany uchwyt obrotowy, który można odwrócić, umożliwiając obróbkę zarówno dużych rur, kopuł, jak i dennic na niewielkiej powierzchni. Zapewnia to wyraźną przewagę w porównaniu z alternatywnymi maszynami, które zazwyczaj wymagają większej powierzchni. Jest to doskonałe i idealne rozwiązanie typu "wszystko w jednym" do elastycznej produkcji zbiorników ciśnieniowych.

OPRZYJ SIĘ NA WYSOCE ELASTYCZNYCH MASZYNACH VOORTMAN DO BLACH

Podkreślamy nie tylko wszechstronność naszych maszyn do obróbki rur; nasze maszyny do obróbki blach są równie niezwykłe.

Maszyna Voortman V310 z ruchomym portalem potrafi wszystko. Wystarczy nacisnąć przycisk, aby wykonać przygotowanie pod spawanie, wiercenie, frezowanie, znakowanie, gwintowanie i pogłębianie. Wyobraź sobie tworzenie ukosowanych blach lub blach łączących, a następnie płynne przechodzenie do wiercenia i frezowania arkuszy pod rury i przegrody, a wszystko to przy użyciu tej samej maszyny. Jednak maszyny do cięcia blach, takie jak Voortman V303 i V304, oferują również wysoki stopień elastyczności w przepływie pracy dzięki opcjom cięcia plazmowego, tlenowo-paliwowego, ukosowania i znakowania.

Ale to nie koniec. Po połączeniu tych ruchomych maszyn portalowych z jednostką do cięcia rur Voortman można ciąć rury i blachy na jednej stacji na niewielkiej powierzchni. Otwiera to świat możliwości, pozwalając na tworzenie kołnierzy i połączeń rurowych najwyższej jakości. Nie tylko usprawnia to produkcję, ale także upraszcza proces produkcyjny, eliminując potrzebę stosowania wielu maszyn. Pożegnaj się ze skomplikowanym trasowaniem i nadmiernymi zapasami. Doświadcz najwyższej wydajności i elastyczności dzięki naszym najnowocześniejszym maszynom do obróbki blach.WYKONAJ SWOJĄ PRACĘ!

Oto wgląd w to, co mogą wyprodukować te elastyczne maszyny:

Pressure vessel

Heat exchanger

Piping connections or spools

Storage tank

3. ROZWIĄZANIA DO PRZETWARZANIA PROFILI

DO PLATFORM PROCESOWYCH -SKIDÓW, WIEŻ CHŁODNICZYCH, KONSTRUKCJI WPORCZYCH Z RUR I DLA RUR

Voortman specjalizuje się nie tylko w rozwiązaniach do obróbki rur i blach; wyróżniamy się również w rozwiązaniach do obróbki profili, które zaspokajają potrzeby produkcji komponentów do platform procesowych, wież chłodniczych, konstrukcji wsporczych rurowych i dla rur.

Zrobotyzowana maszyna do cięcia profili Voortman V807

Voortman V807, zrobotyzowana maszyna do cięcia profili, może ciąć profile w dowolny kształt. Niezależnie od tego, czy trzeba przetworzyć belki poprzeczne do konstrukcji wsporczej rurociągu, czy belki do skidów, ta maszyna jest przystosowana do tego zadania. V807 łączy w sobie różne funkcje, zapewniając przewagę ekonomiczną nad pojedynczymi systemami wiercenia, frezowania, cięcia, wykrawania, ścinania i znakowania. Integrując te procesy w jednej maszynie, ułatwia szybszy zwrot z inwestycji przy minimalnym wykorzystaniu powierzchni.

>> POZNAJ V807

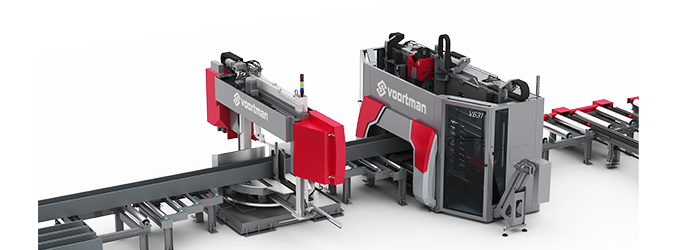

Linia z piło-wiertarką Voortman

Zaawansowane linie wiercąco-piłujące Voortman są kolejnym realnym rozwiązaniem. Mogą one przetwarzać profile do konstrukcji wsporczych rurociągów, wież chłodniczych czy wymienników ciepła. Ten kompaktowy system usprawnia logistykę, zmniejszając potrzebę korzystania z suwnicy lub wózka widłowego dzięki pojedynczemu załadunkowi i rozładunkowi. Wystarczy raz zmierzyć cały surowy profil i przetworzyć go w jednym przejściu. Unikalne rolki pomiarowe podajnika mogą obsługiwać materiały o dowolnej długości i obsługują załadunek z dwóch stron. Co więcej, załadunek i rozładunek mogą być wykonywane nawet podczas pracy maszyny, dzięki zintegrowanym kurtynom świetlnym.

HISTORIE KLIENTÓW:

SUKCES Z MASZYNAMI DO CIĘCIA RUR VOORTMAN

Podróż firmy BASF w kierunku modernizacji

Optymalizacja produkcji zbiorników ciśnieniowych

Założona w 1865 roku i mająca siedzibę w Ludwigshafen w Niemczech firma BASF, pionier w branży chemicznej, zmierza w kierunku modernizacji swojej produkcji poprzez włączenie systemu cięcia rur Voortman Müller Opladen Heavy-Duty w celu automatyzacji produkcji zbiorników ciśnieniowych. Ten ruch oznacza zaangażowanie BASF w bardziej precyzyjne, wydajne i bezpieczniejsze metody produkcji, zmniejszające zależność od pracy ręcznej.

Kilka tygodni temu byliśmy w BASF razem z Ralfem Hamacherem, który zaprezentował możliwości maszyny Voortman z serii MO Heavy-Duty w BASF, podkreślając jej wpływ na optymalizację produkcji zbiorników ciśnieniowych.