PRODUCENCI MASZYN I URZĄDZEŃ

Przekształć swój biznes z Voortman

W Voortman nie jesteśmy tylko producentem maszyn; jesteśmy strategicznym partnerem w radzeniu sobie ze wspólnymi wyzwaniami i wyborami. Podobnie jak my stosujemy modułowe podejście w naszych maszynach, zdajemy sobie sprawę z różnorodności Twojej oferty produktowej. Podczas gdy Twoje zaangażowanie w innowacje wymaga okresowych aktualizacji oferty produktów, starasz się również minimalizować zapasy i produkcję w toku. No i oczywiście dążenie do jak największej precyzji i wydajności metod produkcji.

W tej ekscytującej podróży innowacji i wydajności Voortman wspiera Cię niezawodnymi rozwiązaniami.

Poniżej znajdziesz więcej informacji na temat:

- Opanowanie produkcja Dokładnie na Czas (Just-in-Time)

- Wzmocnienie zespołu inżynierów: Od projektu do wydajności produkcji

- Osiągnięcie produkcji zgodnej z zasadą Dobrze Za Pierwszym Razem (First-Time-Right.)

1. OPANOWANIE PRODUKCJI DOKŁADNIE NA CZAS

Dzięki elastycznym maszynom i rozwiązaniom o krótkim czasie konfiguracji

Czy masz do czynienia z ciągle zmieniającym się krajobrazem produktów z licznymi odmianami i potrzebą ciągłych innowacji i poprawek?

Czy jesteś zainteresowany odzwierciedleniem podejścia Voortman do minimalizowania zapasów pośrednich i produkcji w toku (WIP), zmniejszania ryzyka, chaosu i radzenia sobie z wyzwaniami logistycznymi?

Czy szukasz sposobów na efektywne inicjowanie odpowiedniej liczby partii, aby osiągnąć pożądany czas realizacji?

Rozumiemy to; Ty też nie chcesz być zależny od prognoz. Potrzebujesz metody produkcji, która pozwoli Ci wytwarzać właściwy produkt z właściwych materiałów we właściwym momencie - to istota produkcji Dokładnie na Czas (JIT).

Tutaj robi się ekscytująco: Voortman jest z Tobą w tym przedsięwzięciu. Opracowaliśmy szereg rozwiązań, aby proces JIT był tak wydajny, jak to tylko możliwe. Rozwiązania te bez trudu obsługują różne małe zadania zagnieżdżania obejmujące różne materiały i grubości, zapewniając płynne przejście od jednego zadania do drugiego. Umożliwiają one podział pracy na wiele mniejszych partii bez znaczącego wpływu na koszty.

Jaki jest sekretny składnik? Najnowocześniejsze maszyny:

- Niezrównana elastyczność i wydajność procesów

- Błyskawiczny czas konfiguracji

- Zestaw innowacyjnych funkcji

Przyjrzyjmy się bliżej temu zagadnieniu poniżej!

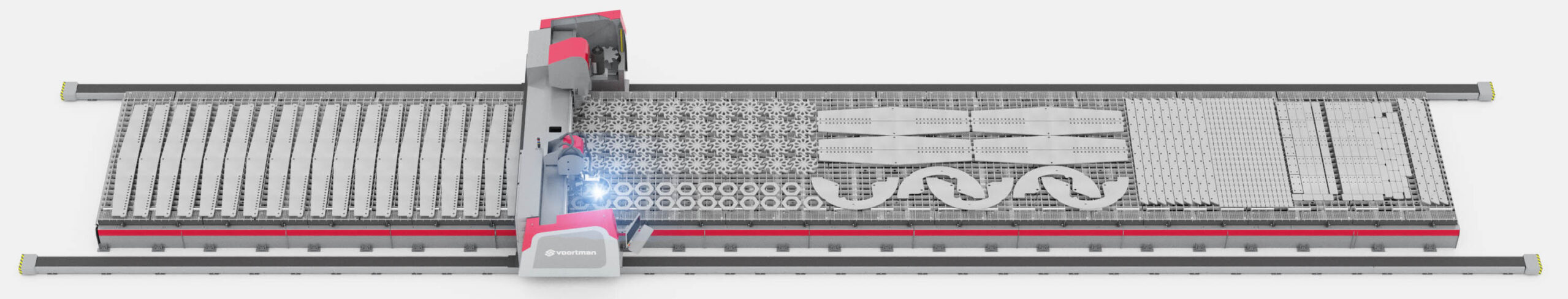

Wszechstronność na nowo zdefiniowana przez maszyny wieloprocesowe Voortman

Maszyny Voortman do obróbki blach są zaprojektowane tak, aby działały w doskonałej harmonii z zasadami produkcji Just-In-Time. Są one skoncentrowane na przeprowadzaniu wielu procesów na jednej maszynie, zapewniając elastyczność i wysokiej jakości części przy krótkim czasie konfiguracji.

Jedną z wyróżniających się maszyn i prawdziwym ucieleśnieniem podejścia Just-In-Time jest Voortman V310. To cudo, przystosowano do wykonywania wielu zadań za naciśnięciem jednego przycisku. Od cięcia tlenowo-paliwowego i ukosowania po wiercenie, frezowanie, znakowanie, gwintowanie i pogłębianie, ta maszyna jest wszechstronnym rozwiązaniem. Wyobraź to sobie: przygotowanie spoiny w jednym zagnieżdżeniu, podczas gdy operacje wiercenia, frezowania i gwintowania są kontynuowane w drugim zagnieżdżeniu dalej na stole tnącym w ułamku sekundy.

Dzięki wszystkim tym procesom na jednej maszynie, operacje stają się usprawnione, zapasy pośrednie i produkcja w toku są drastycznie zmniejszone, a proces produkcji Just-In-Time działa z najwyższą wydajnością.

Nie zapominajmy jednak o wszechstronności maszyn Voortman V303 i V304 z ruchomym portalem. Maszyny te oferują również wysoki stopień elastyczności w warsztacie, oferując cięcie plazmowe i tlenowo-paliwowe, cięcie ukośne i opcje znakowania.

Wydajność w najlepszym wydaniu: frezowanie hybrydowe Voortman w akcji

Nawet przy tych wielu operacjach wykonywanych na jednej maszynie, Voortman wprowadza innowacje, aby wdrożyć te procesy tak wydajnie, jak to tylko możliwe i wykorzystać to, co najlepsze z obu światów. Doskonałym tego przykładem jest funkcja frezowania hybrydowego.

Oto jak to działa: zaczynasz od wycięcia części konturu, a następnie płynnie przechodzisz do frezowania, aby dokończyć pracę. Rezultat? Imponująca oszczędność czasu i wyjątkowa jakość. Obejrzyj te filmy, aby zobaczyć, jak producent maszyn Karl Hartinger Kranbetrieb dzieli się swoimi doświadczeniami z tej technologii frezowania hybrydowego i oszczędnością czasu, jaką może ona przynieść!

Korzyści z długiego stołu tnącego

Szczególnie, gdy mamy do czynienia z pracochłonnym zadaniem obsługi różnych materiałów i balch, należy rozważyć integrację maszyny z przedłużonym stołem, aby jeszcze bardziej zwiększyć możliwości JIT. Zarówno maszyna do wiercenia i cięcia blach V310, jak i przecinarka plazmowa V303 lub V304 mogą być wyposażone w przedłużony stół.

Dzięki tej konfiguracji można ładować różne rodzaje płyt sekwencyjnie, optymalizując przepływ pracy. Na przykład, załaduj blachę Hardox z przodu stołu, a blachę ze stali konstrukcyjnej w dalszej części systemu. Po przetworzeniu płyty Hardox maszyna płynnie przechodzi do pracy nad płytą ze stali konstrukcyjnej. Minimalizuje to ręczne zmiany blach, skraca czas przestoju maszyny i ostatecznie obniża koszty operacyjne.

Łatwe przechodzenie między zadaniami dzięki wstępnie ustawionym parametrom

Płynne i automatyczne przenoszenie zadań lub materiałów jest możliwe dzięki oprogramowaniu VACAM firmy Voortman, zintegrowanemu z naszymi maszynami do obróbki blach. Nie ma potrzeby ręcznego programowania ani regulacji. Jest to zgodne z filozofią automatyzacji Voortman za pomocą jednego przycisku, dzięki czemu złożone procesy są dostępne dla osób na wszystkich poziomach umiejętności za pomocą jednego naciśnięcia przycisku. Naszym celem jest uproszczenie i usprawnienie produkcji, z silnym naciskiem na utrzymanie wydajności jako najwyższego priorytetu w operacjach.

Uwolnienie wydajności: usprawnienie przetwarzania blach

dzięki funkcjom buforowania, sekwencjonowania i trybu bezzałogowego VACAM

Jeśli zdecydujesz się na system obróbki blach z długim stołem tnącym i załadujesz wiele płyt, które różnią się rodzajem materiału lub grubością, funkcje buforowania, sekwencjonowania i pulpitu nawigacyjnego oprogramowania VACAM staną się kluczowe dla płynnego automatycznego przechodzenia między różnymi zadaniami i zagnieżdżeniami.

2. Wzmocnienie zespołu inżynierów:

Od projektu do wydajności produkcji

Voortman przenosi wydajność produkcji na wyższy poziom, nie tylko optymalizując procesy produkcyjne, ale także wspierając dział inżynieryjny. Umożliwia to zespołowi inżynierów tworzenie produktów zoptymalizowanych pod kątem maksymalnej wydajności produkcji. Aby to osiągnąć, kluczowe znaczenie ma zrozumienie rzeczywistych kosztów produkcji związanych z produktami.

Odkryj prawdziwe koszty dzięki innowacyjnemu rozwiązaniu do wyceny Voortman

Odpowiadamy na fundamentalne pytanie: Jaki jest rzeczywisty koszt "Części A"? Uzyskaj kontrolę nad tym krytycznym aspektem dzięki innowacyjnemu rozwiązaniu do wyceny Voortman, które usprawnia podejście do obliczania kosztów.

Naszkicujmy przykład!

Maszyna wiercąca do profili V630

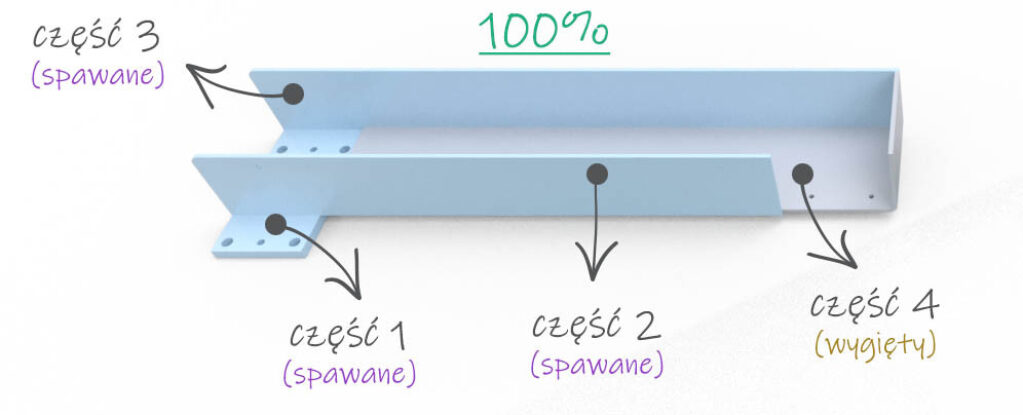

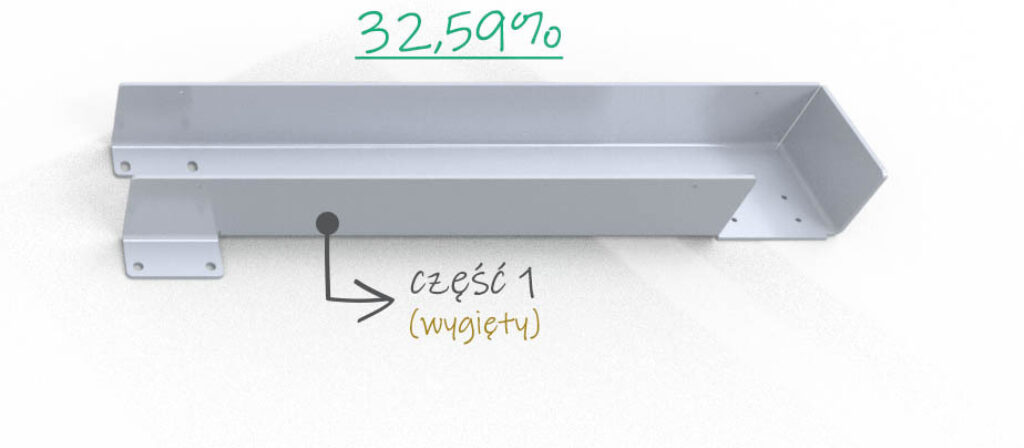

Zilustrujemy tę koncepcję przykładem obejmującym zaprojektowanie i wyprodukowanie następującego elementu wsporczego kabla dla jednostki wiercącej wiertarki do profili V630, wyprodukowanej we własnym zakresie w Voortman Parts Manufacturing przy użyciu naszej maszyny do obróbki blach V310.

Istnieją dwie różne metody projektowania i tworzenia tego komponentu:

- Spawanie większości wyciętych części razem, z niewielką ilością gięcia.

- Gięcie wyciętej płyty.

Druga metoda jest o 67,41% tańsza, jeśli chodzi o koszty materiałowe + koszty operacyjne.

Jak to osiągnęliśmy? Po prostu wykonując poniższe kroki.

3. OSIĄGANIE PRAWIDŁOWEJ PRODUKCJI ZA PIERWSZYM RAZEM

Konsekwentne uzyskiwanie bezbłędnych wyników

Wyobraź sobie scenariusz, w którym każdy komponent, każdy element i każdy produkt powstaje bezbłędnie przy pierwszej próbie. Bez przeróbek, bez zmarnowanych materiałów i bez opóźnień. Jest to esencja produkcji First-Time-Right (Dobrze za Pierwszym Razem), niezbędny element, szczególnie w przypadku stosowania podejścia produkcyjnego Just-In-Time (JIT).

Ponieważ produkujemy znaczną część naszych części maszynowych na własnych maszynach, rozumiemy znaczenie wysokiej jakości części, które są idealne za pierwszym razem. Jakość pozostaje naszym najwyższym priorytetem, niezależnie od tego, czy chodzi o obsługę klienta, technologie przetwarzania czy solidność naszych maszyn. Jest ona integralną częścią wszystkiego, co robimy. Dowiedz się, w jaki sposób nasze mistrzostwo jakości w różnych technologiach obróbki płyt może przynieść Ci korzyści.