Producenci z branży offshore & energia

Przekształć swój biznes z Voortman

Jeśli produkujesz platformy morskie, kurtki, turbiny wiatrowe, monopale lub podobne konstrukcje w sektorze offshore & energii, musisz radzić sobie z wymagającym środowiskiem, a bezpieczeństwo ma kluczowe znaczenie. Dlatego konstrukcje stacjonarne muszą być bardzo sztywne i spełniać surowe normy dotyczące spawania. Współpracuj z Voortman, aby uzyskać zestaw niezawodnych rozwiązań zaprojektowanych, aby pomóc Ci w drodze do zrównoważonego sukcesu.

Ponizej znajdziesz wiecej informacji na temat:

Łatwe tworzenie najwyższej jakości złożonych połączeń spawalniczych na morzu przy jednoczesnym spełnianiu surowych norm dotyczących spawania.

Rozwiązania do przetwarzania profili w celu tworzenia komponentów konstrukcji offshore.

- Precyzyjne cięcie długich faz pod skosem na blachach do produkcji turbin wiatrowych i monopali.

1. ŁATWE TWORZENIE WYSOKIEJ JAKOŚCI POŁĄCZEŃ OFFSHORE

PRZY JEDNOCZESNYM SPEŁNIANIU RYGORYSTYCZNYCH NORM SPAWANIA

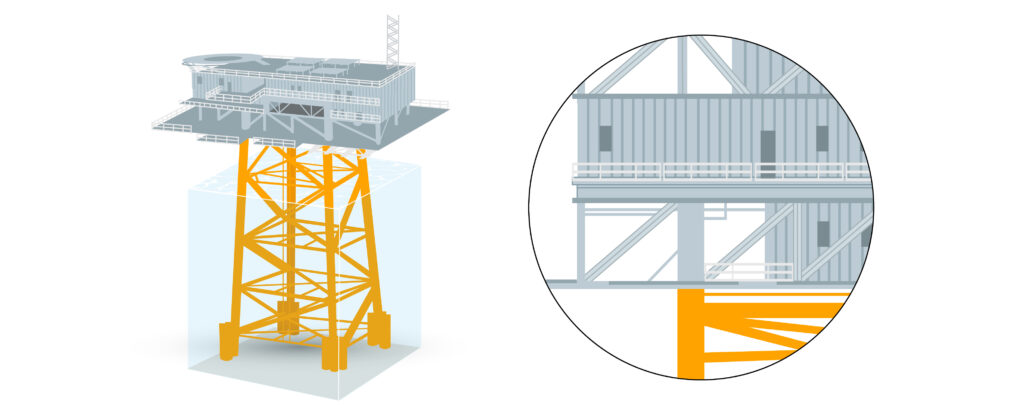

Konstrukcje offshore, w tym fundamenty kratownicowe, platformy morskie, fundamenty kratownicowe, rurociągi energetyczne i różne jednostki wytwarzania, przesyłu i przetwarzania energii, są zaprojektowane tak, aby wytrzymać trudne warunki morskie. Konstrukcje te nieustannie zmagają się z silnymi wiatrami, słoną wodą, prądami oceanicznymi, działaniem fal, zmianami temperatury i ryzykiem korozji. Integralność i trwałość połączeń w tych konstrukcjach ma kluczowe znaczenie, podkreślając znaczenie wysokiej jakości cięć rur i połączeń spawalniczych, które często wymagają znacznych prac spawalniczych.

Ale oto kilka pytań do ciebie:

Czy twoją działalność utrudnia kosztowny i czasochłonny charakter spawania?

Czy masz trudności z przestrzeganiem rygorystycznych przepisów dotyczących spawania, a jednocześnie masz do czynienia ze złożonymi połączeniami spawalniczymi i różnorodnością rozmiarów rur?

Czy Ty również borykasz się z niedoborem wykwalifikowanych spawaczy?

W TAKICH OKOLICZNOŚCIACH KONIECZNE JEST:

Zmniejszenie ilości i czasu spawania bez obniżania jakości.

Zapewnienie, że projekty połączeń spawalniczych w rurze są dokładnie zgodne z normami spawania.

Upewnij się, że maszyny pracują precyzyjnie i prawidłowo podczas cięcia rur, tak aby połączenia pasowały do siebie bezproblemowo.

WIEMY, ŻE

ŁATWIEJ TO POWIEDZIEĆ NIŻ ZROBIĆ Z POWODU:

1. Złożone programowanie:

Programom 3D często brakuje możliwości tworzenia optymalnych zmiennych faz i projektów przygotowania do spawania dla złożonych obiektów, takich jak rury dla konstrukcji offshore, co prowadzi do ponadwymiarowych otworów.

2. Zmienne kształty i tolerancje:

Kształt rur często zawiera niewielkie odchylenia od idealnego okrągłego kształtu i zakrzywione kontury wzdłuż ich osi, co w połączeniu ze zmiennymi tolerancjami grubości i średnicy dodaje kolejne warstwy złożoności do procesu programowania i przetwarzania.

3. Wrażliwość na tolerancję materiału:

Cięcie plazmowe jest wrażliwe na zmiany tolerancji materiału, co może skutkować odchyleniami od pożądanego przygotowania do spawania.

Voortman wspiera firmy z branży offshore & energii w stawianiu czoła tym wyzwaniom, pomagając zarówno w fazie programowania, jak i faktycznego przetwarzania maszynowego.

FAZA PROGRAMOWANIA

PRZEKSZTAŁCANIE ZŁOŻONYCH CIĘĆ W PRECYZYJNE I ŁATWE W OBSŁUDZE ZADANIA PROGRAMISTYCZNE

Pożegnaj się ze złożonością typową dla standardowego oprogramowania CAD - oprogramowanie naszej maszyny do obróbki rur usprawni ten proces za Ciebie. Jest ono wyposażone w intuicyjne kreatory i wstępnie ustawione makra, dzięki czemu możesz uprościć skomplikowane połączenia morskie do programowalnych cięć, które z łatwością spełniają standardy branżowe.

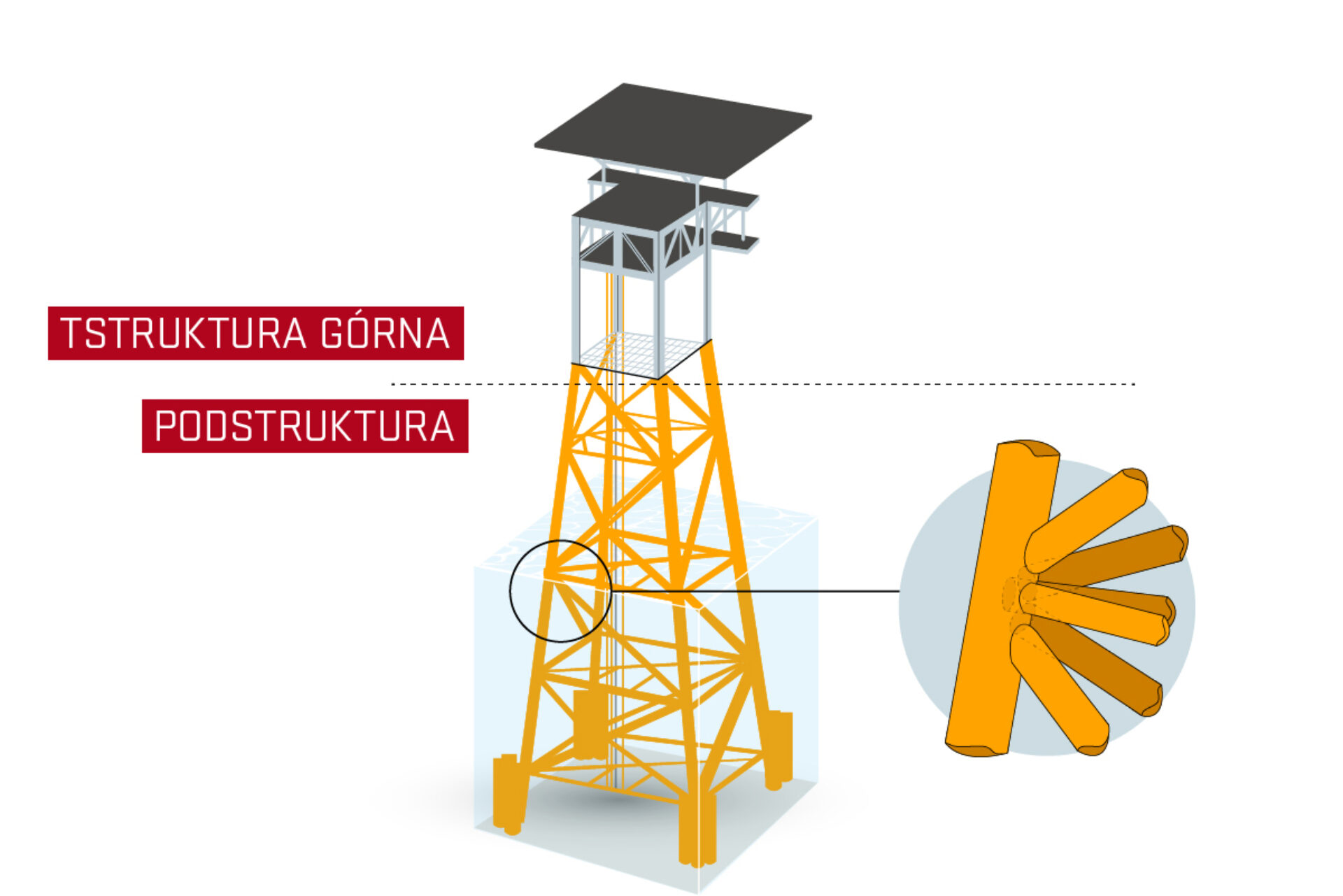

Rozważmy tę kurtkę morską jako praktyczny przykład działania systemu:

1. Zaprojektowanie dolnej struktury platformy

Kratownica składa się ze złożonych połączeń typowych dla offshoru, w których często wiele rur łączy się w węźle i stosowane są ostre kąty lub nachylenia.

2. Zaimportuj twój model CAD i zastosuj Corobs Plus

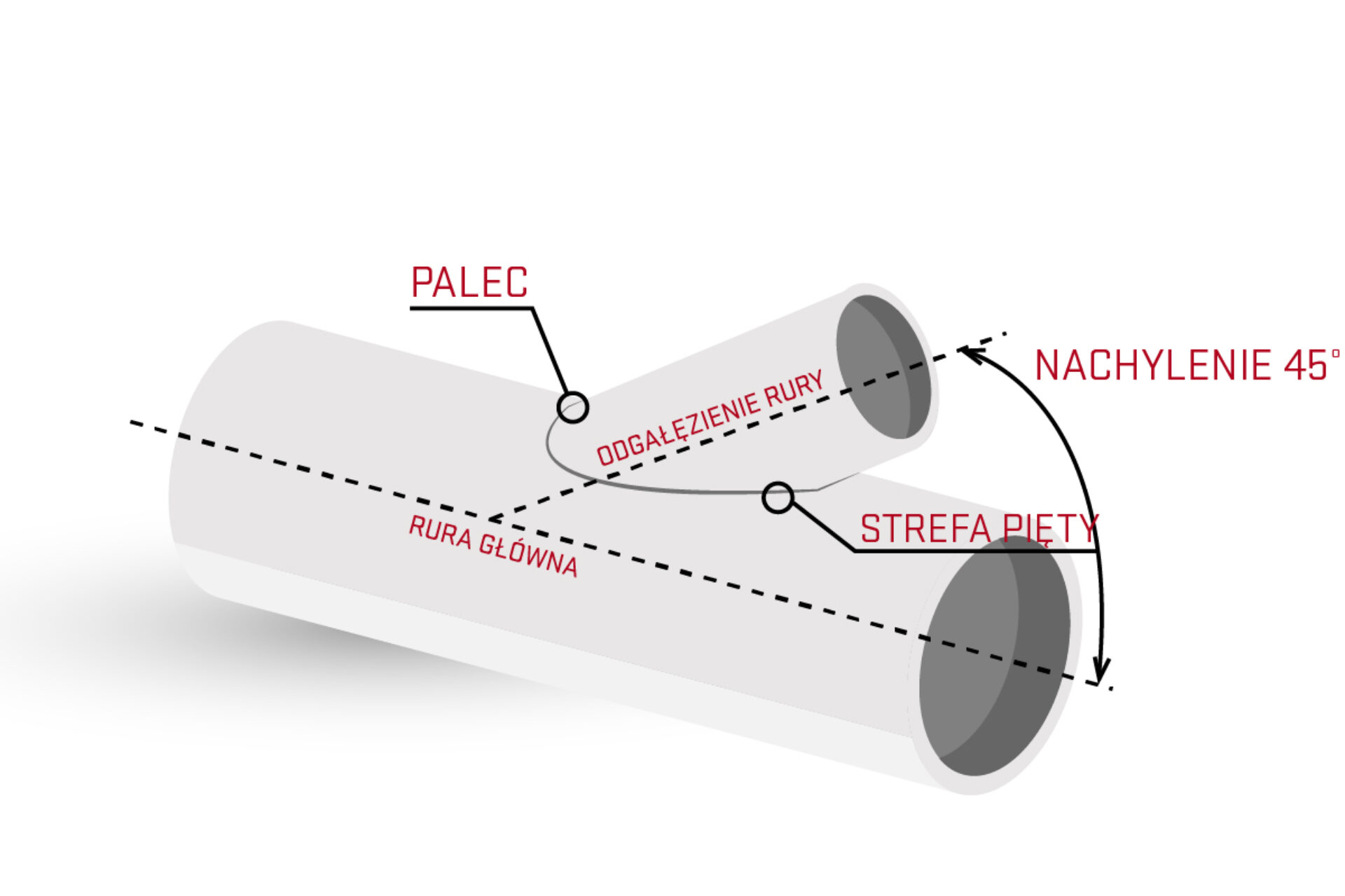

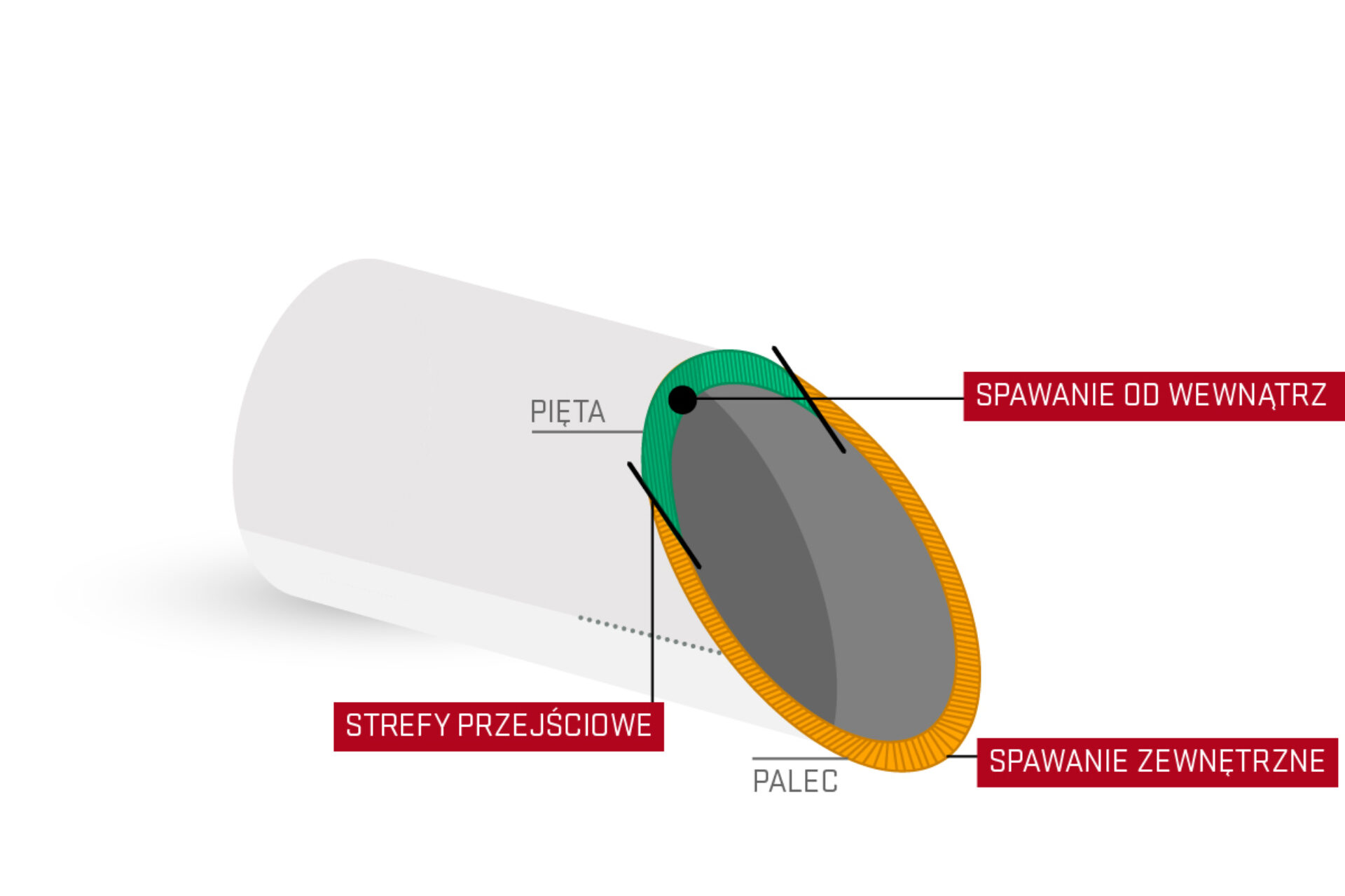

Corobs Plus rozkłada połączenie i złącza na wymagane cięcia, starannie uwzględniając praktyczne czynniki produkcyjne, takie jak dostępność spawania, ograniczenia cięcia termicznego, dopasowanie i wsparcie osiowania. W tym przykładzie pokazujemy konkretny przypadek, w którym rura odchodząca musi zostać przyspawana do rury głównej pod typowym ostrym kątem. Aby zapewnić doskonałe dopasowanie i spawanie między odgałęzieniem a rurą główną, konieczne jest zespawanie części piętowej rury odgałęzionej od wewnątrz rury głównej. Wymaga to, aby rura odchodząca miała precyzyjną zmienną fazę, w tym tak zwaną strefę przejściową.

3. Stwórz idealną trajektorię cięcia

Aby jak najdokładniej zaprogramować tę zmienną fazę ze strefą przejściową, a tym samym precyzyjnie ciąć, Corobs i makra w oprogramowaniu pomagają Ci wygenerować bardzo szczegółową trajektorię cięcia z precyzyjnymi parametrami cięcia.

Programowanie zostało zakończone w twoim imieniu; nadszedł czas, aby przeprowadzić przetwarzanie na maszynie z wysoką precyzją.

FAZA PRZETWARZANIA MASZYNOWEGO

PRECYZJA I JAKOŚĆ DZIĘKI ROZWIĄZANIOM VOORTMAN DO OBRÓBKI RUR

Po zakończeniu programowania w Twoim imieniu; nadszedł czas na przetwarzanie na maszynie. Przepisy dotyczące jakości spawania w twojej branży to nie żart. Twoim priorytetem jest zapewnienie najwyższej jakości. Twoi klienci tego wymagają, a w przypadku konstrukcji morskich narażonych na ekstremalne warunki, konsekwencje nieprawidłowego spawania mogą być katastrofalne.

Podkreśla to potrzebę stosowania procesu cięcia rur, który jest tak dokładny i niezawodny, jak to tylko możliwe, eliminując potrzebę późniejszego dodatkowego szlifowania lub spawania korekcyjnego i zapewniając kontrolę nad łańcuchem dostaw i harmonogramami produkcji. Patrząc na Maszyny do cięcia rur Voortman MO, seria Seria MO Classic jest najczęściej używana przez klientów z branży offshore.

TAK WYRÓŻNIA SIĘ SERIA VOORTMAN MO CLASSIC

JEŚLI CHODZI O JAKOŚĆ CIĘCIA:

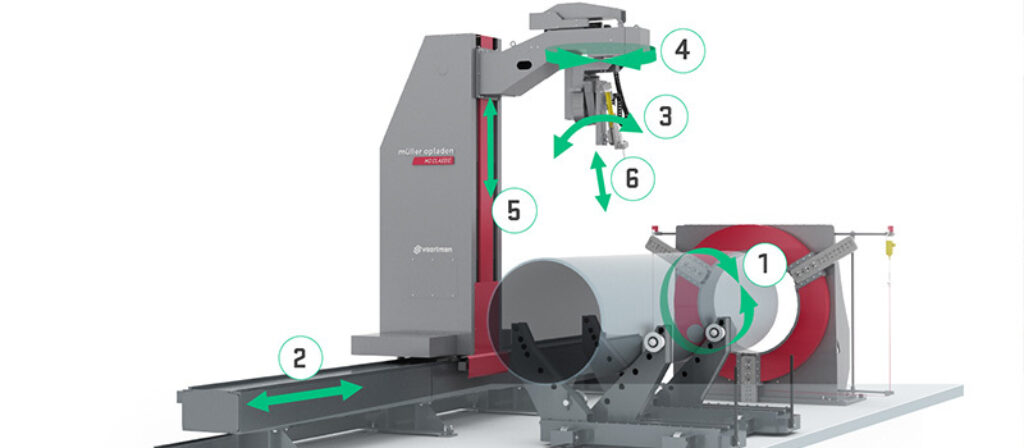

PRECYZYJNE CIĘCIE Z 6-OSIOWĄ ELASTYCZNOŚCIĄ

Wyposażony w 6-osiową konfigurację, MO Classic wprowadza zwiększoną dynamikę i zdolność adaptacji do operacji cięcia rur. W szczególności oś W - szósta oś - zapewnia, że palnik tnący zawsze utrzymuje odpowiednią odległość od rury, dynamicznie dostosowując się do odchyleń w materiale rury podczas cięcia pod skosem i znacznie poprawiając ogólną jakość cięcia.

TECHNOLOGIA CZUJNIKÓW LASEROWYCH DO SPÓJNEGO FAZOWANIA RUR

Wykorzystując technologię czujnika laserowego, Voortman MO Classic skanuje i wykrywa zmiany wzdłuż powierzchni rury na całej trajektorii cięcia. Umieszczony w pobliżu palnika tnącego, laser zapewnia, że pozostaje on w optymalnym zasięgu do precyzyjnego monitorowania. Dane te mają kluczowe znaczenie dla regulacji i dostrajania wysokości cięcia, co skutkuje konsekwentnie dokładnymi cięciami pod skosem i lepszymi tolerancjami w porównaniu z tradycyjnymi mechanicznymi metodami śledzenia.

SOLIDNA I WYTRZYMAŁA SZYNA - X

Precyzja maszyn Voortman MO jest znacznie zwiększona dzięki solidnemu systemowi prowadzenia. Wyposażony w solidną konstrukcję szyny - X, wraz z prowadzeniem liniowym i zębatką skośną, układ ten zapewnia najwyższą dokładność podczas przetwarzania. Kontrastuje to wyraźnie z innymi rozwiązaniami rynkowymi, które opierają się na łożyskach tocznych do pozycjonowania, które nie są tak precyzyjne i mają większy luz.

ŁATWY MONTAŻ DZIĘKI TRASOWANIU UKŁADU POD BLACHY ZA POMOCĄ RYSIKA PNEUMATYCZNEGO

Osiowanie wielu rur podczas montażu może być skomplikowane ze względu na złożony charakter ich połączeń. Pneumatyczny rysik MO Classic przychodzi z pomocą, nanosząc niezbędne znakowanie linii środkowej i ćwiartkowej, umożliwiając szybkie pozycjonowanie rur. Dodatkowo, rysik pneumatyczny może znakować szczegóły identyfikacyjne i numery produktów, zwiększając identyfikowalność materiałów.

PRECYZJA POD KAŻDYM KĄTEM

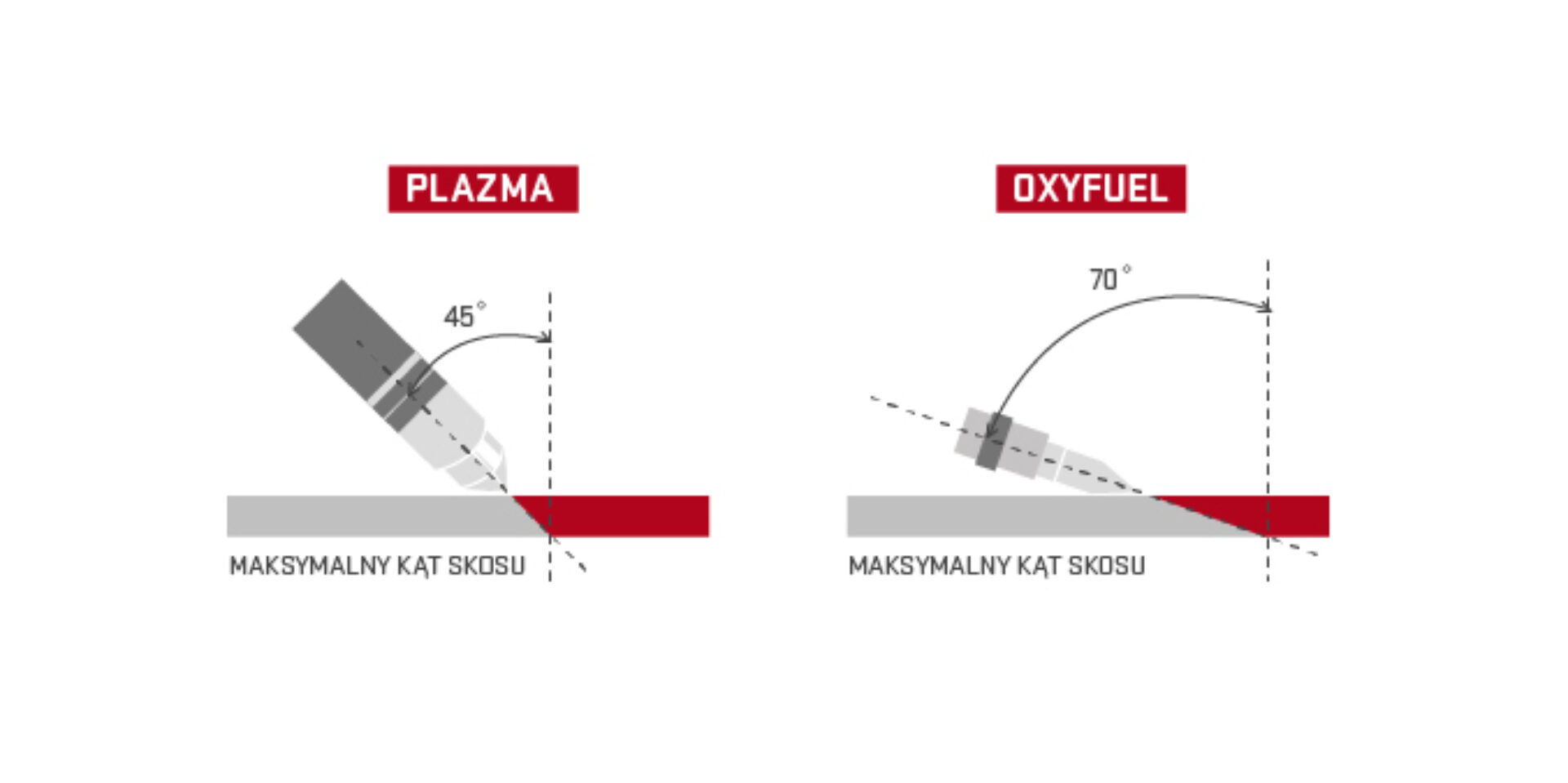

ELASTYCZNOŚĆ CIĘCIA TLENOWO-PALIWOWEGO POD KĄTEM 70° DO CIĘĆ TYPU OFFSHORE

W przypadku skomplikowanych cięć offshore, które wykraczają poza zakres plazmy, rozwiązaniem jest cięcie tlenowo-paliwowe. Palnik tlenowo-paliwowy może ustawiać się pod kątem 70° w zakresie od 20° do 160° względem osi rury, zapewniając nachylenie niezbędne do prawidłowego przygotowania spoiny pachwinowej. Zwłaszcza w przypadku rury odgałęzionej o małym kącie, kąt 70° może zapewnić minimalizację objętości spawania. Co więcej, możliwość obrotu głowicy palnika o 380° dodatkowo poprawia manewrowość wokół obrabianego elementu, zwłaszcza przy cięciach offshore ze zmiennym ukosowaniem w strefie przejściowej. Wreszcie, jego konstrukcja chroni przed kurzem, brudem i zanieczyszczeniami, utrzymując czystość i funkcjonalność w trudnych warunkach.

2. ROZWIĄZANIA W ZAKRESIE OBRÓBKI PROFILI I BLACH

DLA KONSTRUKCJI MORSKICH

Powyżej omówiliśmy przede wszystkim precyzyjną obróbkę rur, kluczową dla struktury i połączeń w dolnej konstrukcji nośnej. Historia nie kończy się jednak poniżej poziomu morza. Nad wodą platforma morska obejmuje dużą konstrukcję spawaną składającą się głównie z blach spawanych razem z profilami, takimi jak belki, ceowniki, rury kwadratowe lub kątowniki. Voortman od wielu lat dostarcza rozwiązania w zakresie obróbki profili i blach, umożliwiając produkcję różnych części do konstrukcji morskich i jacketów. Zobaczmy, jak te rozwiązania pasują do Twoich potrzeb.

Zrobotyzowana maszyna do cięcia profili Voortman V807

Voortman V807 doskonale sprawdza się w przetwarzaniu morskich konstrukcji piętrowych, które obejmują wiele ułożonych poziomo profili I/H, wymagających dokładnych połączeń między belkami. Ponadto okazuje się bardzo skuteczna w produkcji licznych schodów na platformach morskich, które wymagają prostych, dwustronnych cięć ceowników. Maszyna płynnie integruje funkcje wiercenia, frezowania, piłowania, wykrawania, ścinania i znakowania w jednym, kompaktowym systemie, oferując niezrównaną elastyczność i korzyści ekonomiczne. Konsolidacja tych procesów w jednej maszynie nie tylko zapewnia szybszy zwrot z inwestycji, ale także maksymalizuje efektywność wykorzystania przestrzeni, dzięki czemu V807 jest niezbędna do osiągnięcia zarówno precyzji, jak i wydajności w zaawansowanych zadaniach konstrukcyjnych.

>> POZNAJ V807

Voortman V303 Maszyna do obróbki blach

Maszyna do obróbki blach Voortman V303 doskonale nadaje się do projektów budowlanych na morzu, oferując płynne połączenie wydajności i precyzji. Kompaktowa konstrukcja w połączeniu z inteligentnymi funkcjami sprawia, że jest to idealny wybór do tworzenia fazowanych części blach z niezrównaną dokładnością. Zautomatyzowany pomiar długości łuku plazmowego i regulacja zużycia materiałów eksploatacyjnych zapewniają niezmiennie wysoką jakość cięcia pod skosem. Dalszą poprawę jakości cięcia zapewnia unikalna kontrola ukosowania Voortman, znana jako NON-Tool Center Point (NON-TCP), która rozkłada dynamikę na całą maszynę, a nie tylko na jednostkę fazującą. Co więcej, dzięki technologii Xtensive Bevel Technology, nawet najbardziej skomplikowane cięcia pod skosem są bez wysiłku zautomatyzowane, eliminując potrzebę ręcznych korekt i wstępnego cięcia, oszczędzając w ten sposób cenny czas i wysiłek.

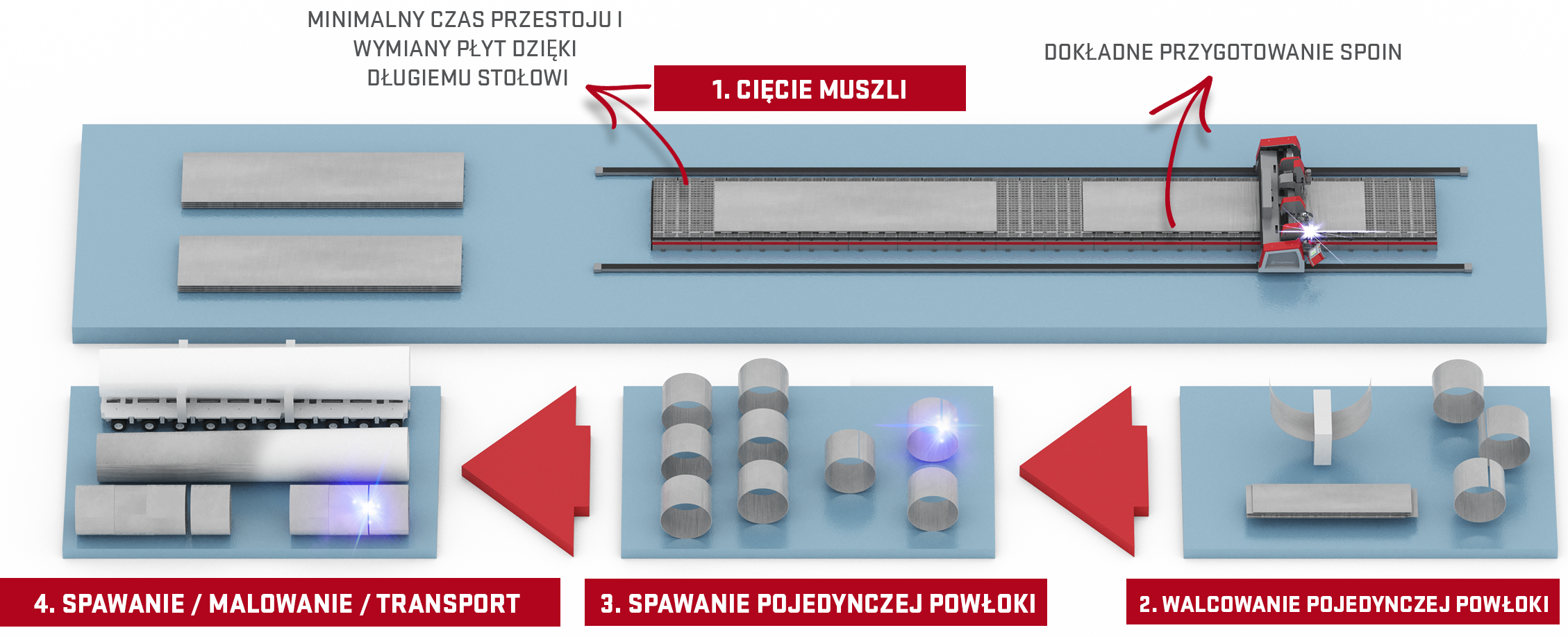

3. DOKŁADNA PRODUKCJA TURBIN WIATROWYCH I MONOPALI

Z MASZYNAMI DO OBRÓBKI BLACH Z RUCHOMYM PORTALEM FIRMY VOORTMAN

W przypadku bardzo długich blach, które są cięte, walcowane i spawane do produkcji turbin wiatrowych i monopali, można rozważyć zintegrowanie maszyny do cięcia blach z długim stołem tnącym. Zarówno maszyna do wiercenia i cięcia blach V310, jak i maszyna do cięcia plazmowego V303 lub V304 mogą być wyposażone w taki wydłużony stół i mogą wykonać to zadanie. Jednak, jak ty wiesz, utrzymanie dokładności wymiarowej na całym długim cięciu pod skosem może być wyzwaniem. Jednym z najważniejszych aspektów jest tutaj utrzymanie odpowiedniej wysokości cięcia podczas całego procesu cięcia blachy.

DOSKONALENIE DŁUGICH CIĘĆ POD SKOSEM NA BLACHACH

Wysokość cięcia jest utrzymywana poprzez zapewnienie, że palnik podąża za górną powierzchnią materiału. Maszyny do obróbki blach Voortman wyróżniają się pod tym względem, automatycznie mierząc długość łuku plazmowego od elektrody do materiału i dokonując regulacji w celu skompensowania zużycia materiałów eksploatacyjnych.

Jednak prawidłowe programowanie i konserwacja stołu również odgrywają istotną rolę w utrzymaniu prawidłowej wysokości cięcia, szczególnie w przypadku długich cięć pod skosem. Aby uzyskać pełne zrozumienie, w jaki sposób wszystkie te elementy łączą się ze sobą, zapraszamy Cię do obejrzenia najnowszego webinaru poświęconego cięciu pod skosem.