Offshore & Energie Hersteller

Verändern Sie Ihr Geschäft mit Voortman

Wenn Sie Offshore-Plattformen, Jackets, Windturbinen, Monopiles oder ähnliche Konstruktionen im Offshore- und Energiesektor herstellen, haben Sie es mit anspruchsvollen Umgebungen zu tun und die Sicherheit ist entscheidend. Daher müssen die stationären Konstruktionen sehr stabil sein und strenge Schweißnormen einhalten. Als Partner von Voortman erhalten Sie eine Reihe von zuverlässigen Lösungen, die Sie auf Ihrem Weg zu nachhaltigem Erfolg unterstützen.

Nachfolgend finden Sie weitere Informationen über:

Einfache Herstellung von komplexen Offshore-Verbindungen höchster Qualität unter Einhaltung strenger Schweißnormen.

Lösungen für die Bearbeitung von Profilen zur Herstellung von Komponenten für Offshore-Konstruktionen.

- Präzises Schneiden langer Fasenschnitte an Blechen für die Produktion von Windkraftanlagen und Monopiles.

1. EINFACH HOCHWERTIGE OFFSHORE-VERBINDUNGEN HERSTELLEN

UNTER EINHALTUNG STRENGER NORMEN BEIM SCHWEISSEN

Offshore-Konstruktionen wie Jackets, Offshore-Plattformen, Power-Skids, Energiepipelines und verschiedene Energieerzeugungs-, -übertragungs- und -bearbeitungsanlagen sind so konstruiert, dass sie den rauen Meeresbedingungen standhalten. Diese Konstruktionen sind ständigen Herausforderungen durch starke Winde, Salzwasser, Meeresströmungen, Wellengang, Temperaturschwankungen und Korrosionsgefahren ausgesetzt. Die Unversehrtheit und Haltbarkeit der Verbindungen innerhalb dieser Strukturen ist von entscheidender Bedeutung, was die Wichtigkeit qualitativ hochwertiger Schweißnähte von Sattelschnitten und Rohr-an-Rohr-Verbindungen unterstreicht, die oft umfangreiche Schweißarbeiten erfordern.

Aber hier sind einige Fragen für Sie:

Wird Ihr Unternehmen durch das teure und zeitaufwändige Schweißen behindert?

Haben Sie Schwierigkeiten, mit den strengen Schweißvorschriften Schritt zu halten, während Sie mit komplexen Verbindungen und unterschiedlichen Rohrgrößen zu tun haben?

Haben auch Sie einen Mangel an qualifizierten Schweißern?

UNTER DIESEN UMSTÄNDEN IST ES UNERLÄSSLICH,:

Reduzieren Sie das Schweißvolumen und die Schweißzeiten ohne Qualitätseinbußen.

Stellen Sie sicher, dass die Konstruktionen von Rohrverbindungen den Schweißnormen genau entsprechen.

Stellen Sie sicher, dass die Maschinen beim Schneiden von Rohren präzise und korrekt arbeiten, damit die Verbindungen nahtlos ineinandergreifen.

WIR WISSEN,

DASS

DIES LEICHTER GESAGT ALS GETAN IST, DENN:

1. Komplexe Programmierung:

3D-Programme sind häufig nicht in der Lage, optimale variable Fasen und Schweißnahtvorbereitungen für komplexe Objekte wie Rohre für Offshore-Konstruktionen zu erstellen, was zu überdimensionierten Öffnungen führt.

2. Variable Formen und Toleranzen:

Die Form von Rohren weist häufig geringfügige Abweichungen von der perfekten Kreisform und gekrümmte Konturen entlang ihrer Achse auf, was in Kombination mit unterschiedlichen Dicken- und Durchmessertoleranzen den Programmier- und Vorbereitungsprozess noch komplexer macht.

3. Empfindlichkeit der Materialtoleranz:

Das Plasmaschneiden reagiert empfindlich auf Materialtoleranzen, was zu Abweichungen von den gewünschten Schweißnahtvorbereitungen führen kann.

Voortman unterstützt Unternehmen in der Offshore & Energie-Industrie bei der Bewältigung dieser Herausforderungen, indem wir sowohl bei der Programmierung als auch bei der eigentlichen Bearbeitung der Maschinen behilflich sind.

PROGRAMMIERUNGSPHASE

UMWANDLUNG KOMPLEXER SCHNITTE IN PRÄZISE, LEICHT ZU HANDHABENDE PROGRAMMIERAUFGABEN

Verabschieden Sie sich von der Komplexität, die normalerweise mit Standard-CAD-Software verbunden ist - die Software unserer Rohrbearbeitungsmaschine rationalisiert den Prozess für Sie. Sie verfügt über intuitive Assistenten und voreingestellte Makros, mit denen Sie komplizierte Offshore-Verbindungen in programmierbare Schnitte umwandeln können, die den Industriestandards problemlos entsprechen.

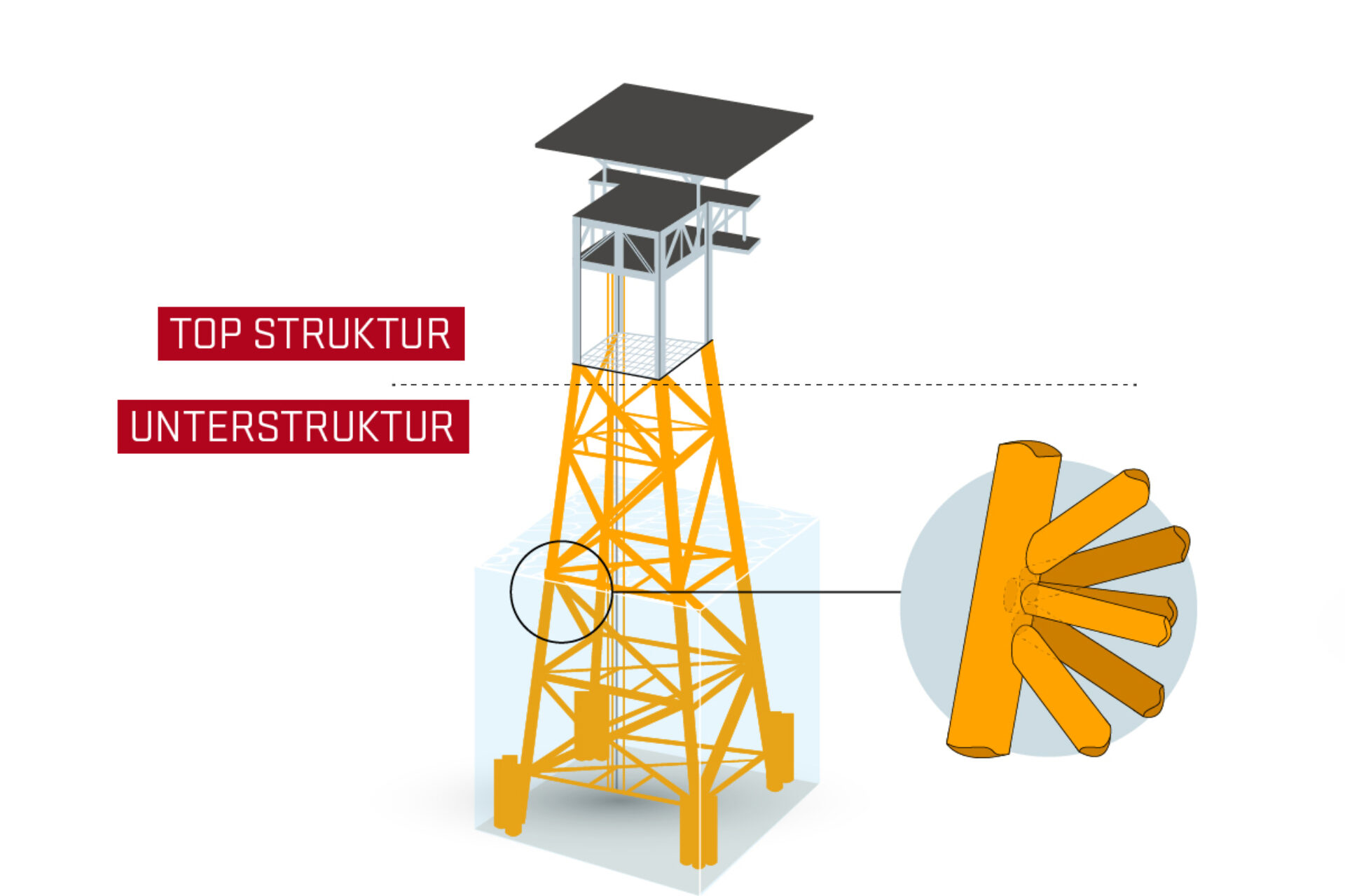

Dieses Offshore-Jacket ist ein praktisches Beispiel dafür, wie das System funktioniert:

1. Entwurf der unteren Struktur des Mantels

Der Mantel besteht aus komplexen Offshore-Verbindungen, bei denen oft mehrere Rohre in einem Knotenpunkt zusammenlaufen und steile Winkel oder Neigungen angewandt werden.

2. Importieren Sie Ihr CAD-Modell und verwenden Sie Corobs Plus

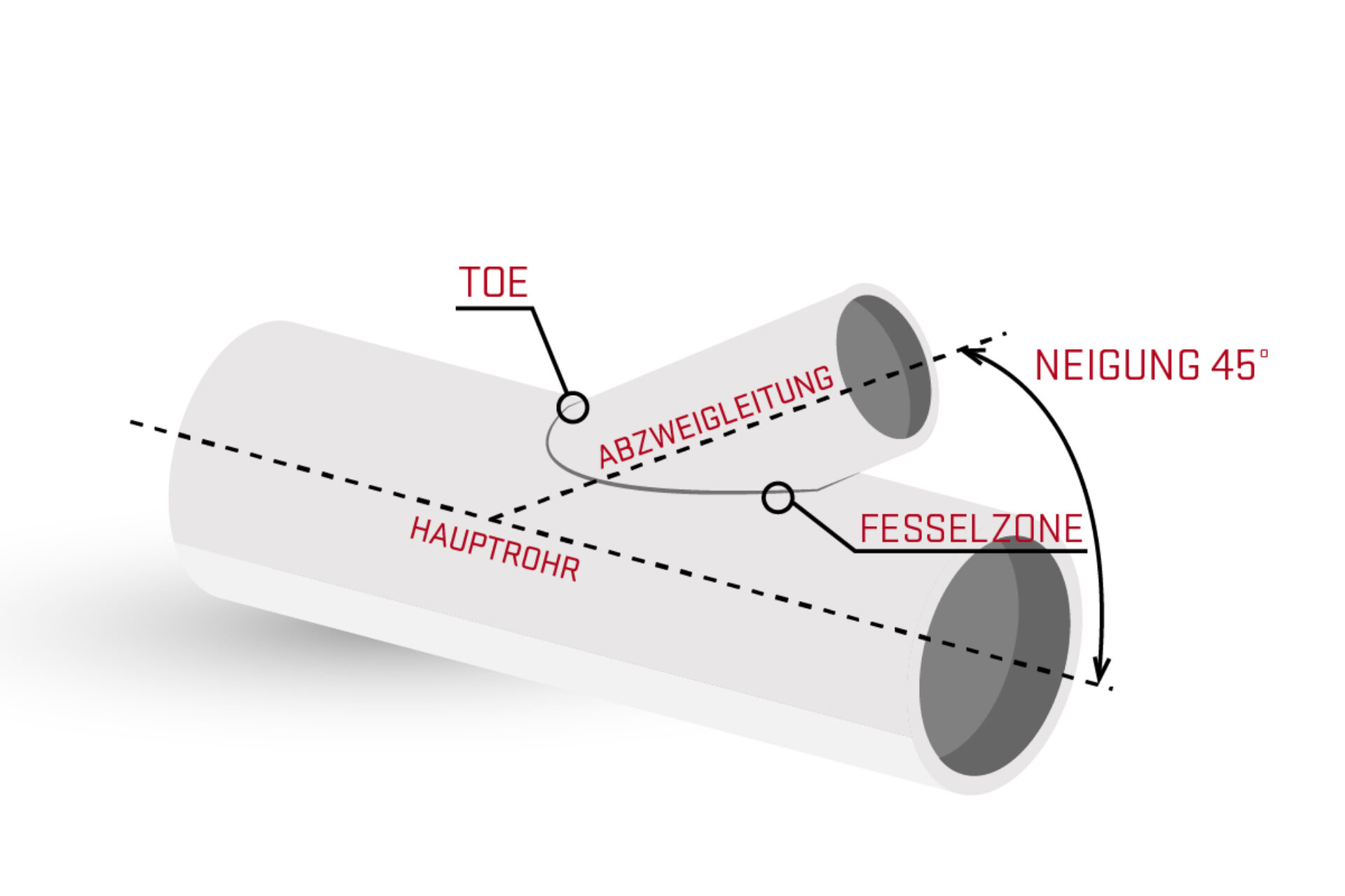

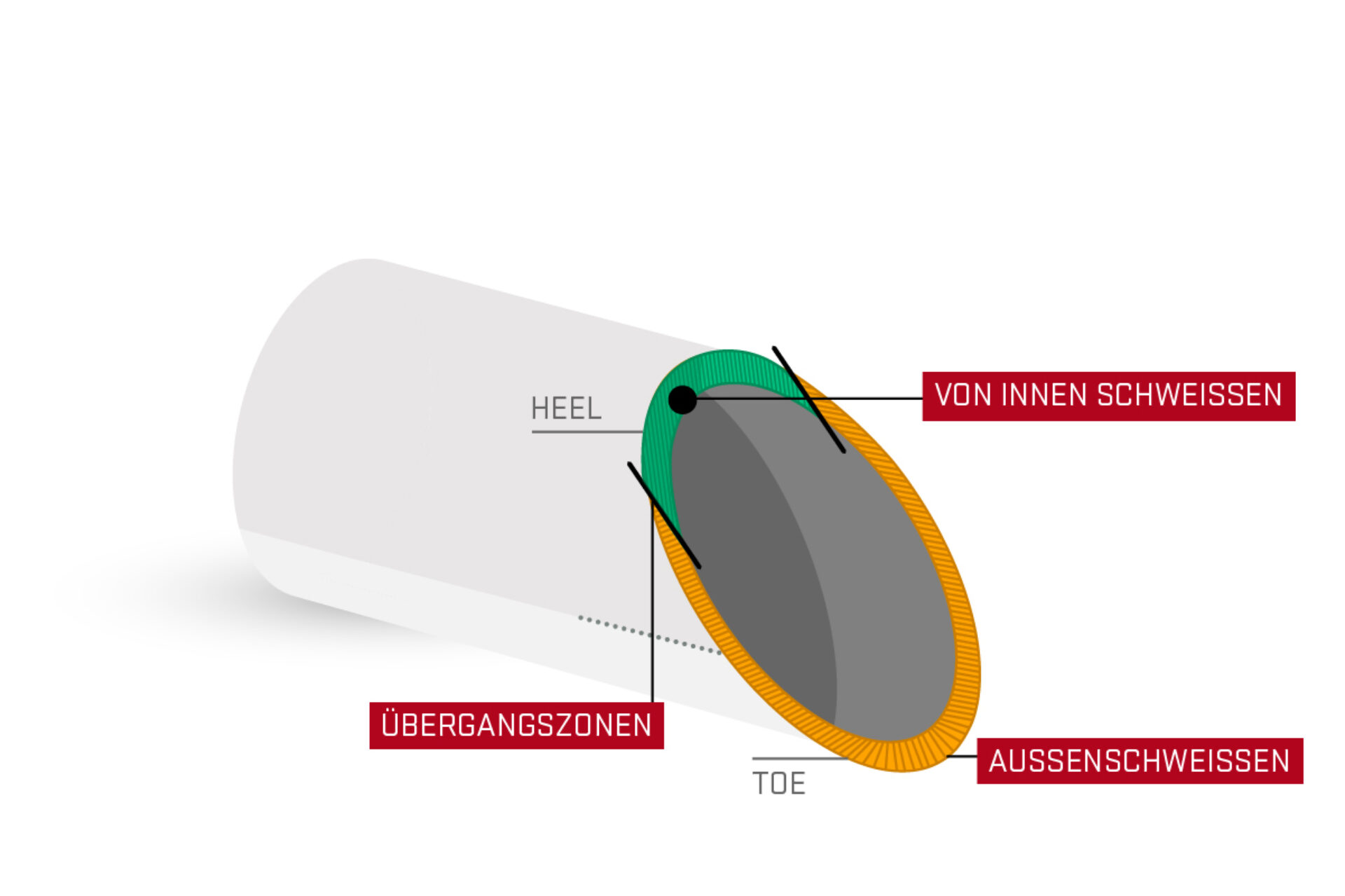

Corobs Plus zerlegt die Verbindung und die Muffen in die erforderlichen Schnitte und berücksichtigt dabei praktische Produktionsfaktoren wie die Zugänglichkeit zum Schweißen, die Einschränkungen beim thermischen Schneiden, die Armaturen und die Ausrichtungshilfe. In diesem Beispiel zeigen wir einen speziellen Fall, in dem ein Abzweigrohr an ein Hauptrohr in einem typischen steilen Winkel geschweißt werden muss. Um eine nahtlose Passung und Schweißung zwischen dem Abzweig- und dem Hauptrohr zu gewährleisten, ist es entscheidend, den Fersenteil des Abzweigrohrs von der Innenseite des Hauptrohrs aus zu schweißen. Dies setzt voraus, dass das abzweigende Rohr eine genaue variable Fase hat, einschließlich einer so genannten Übergangszone.

3. Erstellen Sie die perfekte Schnittlinie

Um diese variable Fase mit Übergangszone so genau wie möglich zu programmieren und damit letztlich präzise zu schneiden, unterstützen Sie Corobs und die Makros in der Software dabei, eine sehr detaillierte Schnittbahn mit präzisen Parametern zu erzeugen.

Die Programmierung ist in Ihrem Namen abgeschlossen; es ist an der Zeit, die Bearbeitung auf der Maschine mit hoher Präzision auszuführen.

MASCHINELLE BEARBEITUNGSPHASE

BEHERRSCHUNG VON PRÄZISION UND QUALITÄT MIT DEN LÖSUNGEN VON VOORTMAN FÜR DIE ROHRBEARBEITUNG

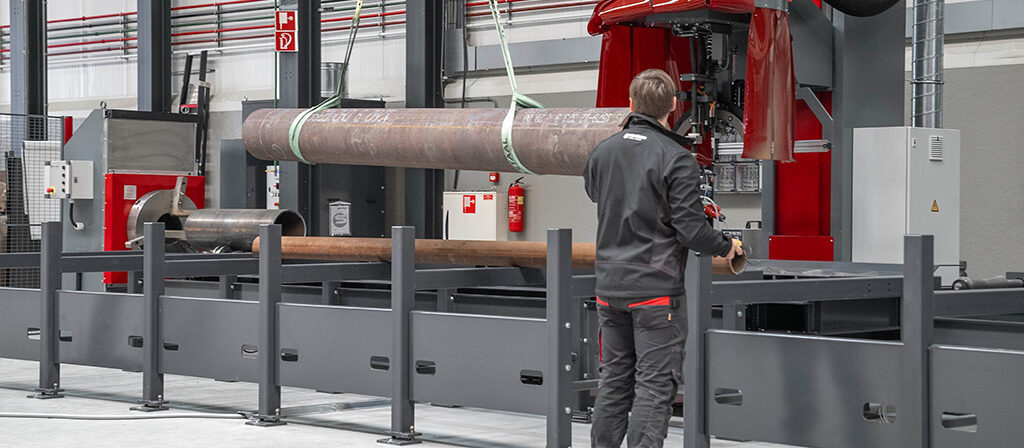

Sobald die Programmierung in Ihrem Auftrag abgeschlossen ist, kann die Bearbeitung an der Maschine erfolgen. Die Vorschriften für die Qualität der Schweißnähte in Ihrer Branche sind kein Zuckerschlecken. Sie müssen es zu Ihrer obersten Priorität machen, erstklassige Qualität zu gewährleisten. Ihre Kunden verlangen dies, und bei Offshore-Strukturen, die extremen Bedingungen ausgesetzt sind, können die Folgen einer fehlerhaften Schweißnaht katastrophal sein.

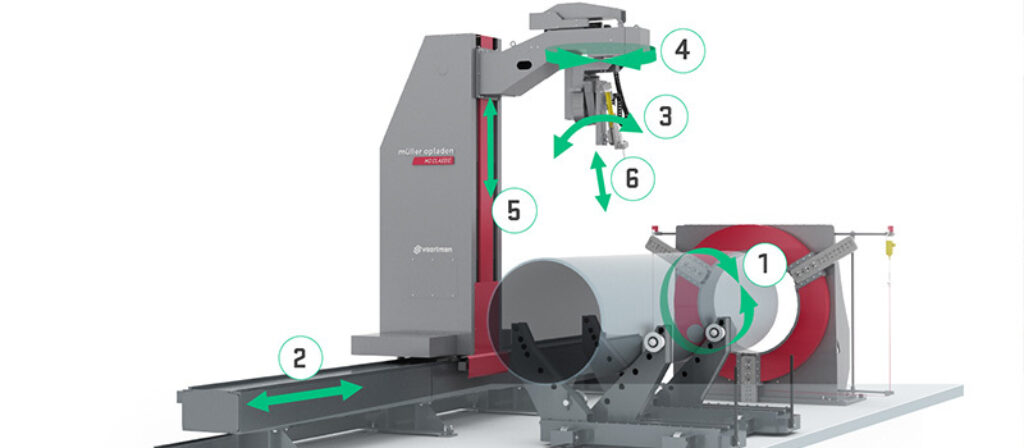

Dies unterstreicht die Notwendigkeit eines möglichst präzisen und zuverlässigen Rohrschneideverfahrens, das zusätzliches Schleifen oder nachträgliches Korrekturschweißen überflüssig macht und die Kontrolle über die Lieferkette und die Produktionsabläufe gewährleistet. Ein Blick auf die Voortman MO-Rohrschneidemaschinen, die Voortman MO Classic Series wird am häufigsten von Kunden in der Offshore-Industrie eingesetzt.

SO ZEICHNET SICH DIE VOORTMAN MO CLASSIC SERIES AUS

WENN ES UM DIE SCHNITTQUALITÄT GEHT:

PRÄZISIONSSCHNEIDEN MIT 6-ACHSIGER FLEXIBILITÄT

Mit seiner 6-Achsen-Konfiguration sorgt der MO Classic für mehr Dynamik und Anpassungsfähigkeit beim Rohrschneiden. Insbesondere die W-Achse - die 6. Achse - sorgt dafür, dass der Brenner beim Fasenschneiden immer den richtigen Abstand zum Rohr einhält, sich dynamisch an Abweichungen im Rohrmaterial anpasst und die Gesamtqualität des Schnitts deutlich verbessert.

LASERSENSORIK FÜR GLEICHMÄSSIGE FASEN AN ROHREN

Mit Hilfe der Lasersensortechnologie tastet der Voortman MO Classic die Oberfläche des Rohres während der gesamten Schneidbahn ab und erkennt Abweichungen. Durch die Positionierung in der Nähe des Brenners bleibt der Laser in optimaler Reichweite für eine präzise Überwachung. Diese Daten sind ausschlaggebend für die Einstellung und Feinabstimmung der Schnitthöhe, was zu gleichbleibend genauen Fasenschnitten und besseren Toleranzen im Vergleich zu herkömmlichen mechanischen Abtastmethoden führt.

ROBUSTE UND HOCHBELASTBARE X-SCHIENE

Die Präzision der Voortman MO-Maschinen wird durch das robuste Führungssystem erheblich gesteigert. Die robuste X-Schiene mit Linearführung und spiralförmiger Schrägzahnstange und Zahnrad sorgt für höchste Genauigkeit während des gesamten Bearbeitungsprozesses. Dies steht in starkem Kontrast zu anderen Lösungen auf dem Markt, die sich auf Rollenlager für die Positionierung stützen, die nicht so präzise sind und tendenziell mehr Spiel aufweisen.

EINFACHE ARMATUREN MIT LAYOUTMARKIEREN MIT DEM LUFTSCHREIBER

Das Ausrichten mehrerer Rohre während der Montage kann durch die komplexe Natur ihrer Verbindungen erschwert werden. Die Luftschreiber des MO Classic helfen dabei, indem sie wichtige Markierungen in der Mitte und an der Viertellinie anbringen und so eine schnelle Ausrichtung der Rohre ermöglichen. Darüber hinaus kann die Druckluftnadel Identifikationsdetails und Produktnummern markieren, um die Rückverfolgbarkeit von Materialien zu verbessern.

PRÄZISION IN JEDEM WINKEL

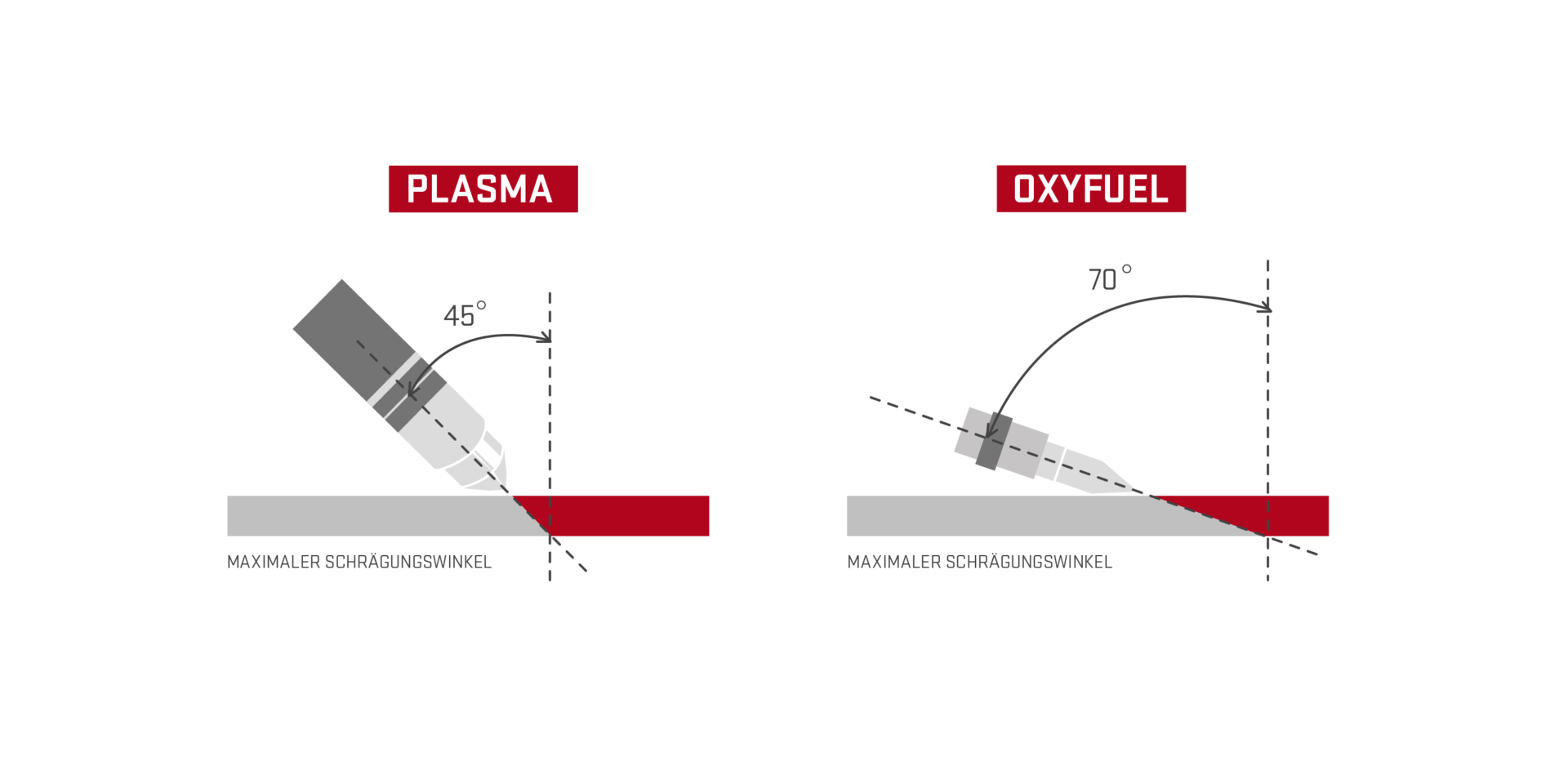

DIE 70°-FLEXIBILITÄT DES AUTOGENEN BRENNSTOFFS BEIM OFFSHORE-SCHNEIDEN

Für komplexe Offshore-Schnitte, die die Reichweite von Plasma übersteigen, bietet das Autogenschneiden eine Lösung. Der autogene Schneidbrenner kann um 70° für Winkel von 20° bis 160° relativ zur Rohrachse eingestellt werden und bietet so die notwendige Neigung für eine ordnungsgemäße Schweißnahtvorbereitung. Besonders bei Abzweigrohren mit kleinem Winkel kann der 70°-Sauerstoffwinkel dafür sorgen, dass das Volumen beim Schweißen minimiert wird. Darüber hinaus verbessert die Fähigkeit des Brennerkopfes, sich um 380° zu drehen, die Manövrierfähigkeit um das Werkstück herum, insbesondere bei den Offshore-Schnitten mit der variablen Fase in der Übergangszone. Und schließlich schützt die Konstruktion vor Staub, Schmutz und Ablagerungen, so dass Sauberkeit und Funktionalität auch unter rauen Bedingungen gewährleistet sind.

2. LÖSUNGEN FÜR DIE BEARBEITUNG VON PROFILEN UND BLECHEN

FÜR OFFSHORE-KONSTRUKTIONEN

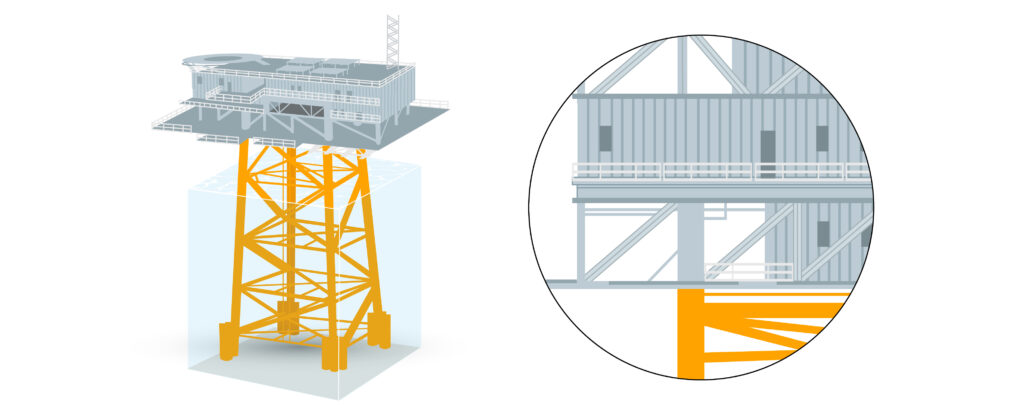

Oben haben wir vor allem über die präzise Bearbeitung des Rohrmaterials gesprochen, die für die Strukturen und Verbindungen in der tragenden Bodenstruktur entscheidend ist. Doch die Geschichte endet nicht unter dem Meeresspiegel. Über dem Wasser besteht die Offshore-Plattform aus einer großen Schweißkonstruktion, die hauptsächlich aus Blechen und Profilen wie Trägern, Kanälen, rechteckigen Rohren oder Winkelprofilen zusammengeschweißt wird. Voortman bietet seit vielen Jahren Lösungen für die Bearbeitung von Profilen und Blechen an, die die Herstellung von verschiedenen Teilen für Offshore-Strukturen und Jackets ermöglichen. Sehen wir uns an, wie sich diese Lösungen einfügen.

Voortman V807 Robotische Schneidemaschine für Profile

Die Voortman V807 eignet sich hervorragend für die Bearbeitung von Offshore-Bodenkonstruktionen mit einer Vielzahl von horizontal ausgerichteten I/H-Profilen, die präzise Ausklinkungen von Träger zu Träger erfordern. Darüber hinaus erweist sie sich als äußerst effektiv bei der Herstellung zahlreicher Treppen innerhalb von Offshore-Plattformen, die einfache, beidseitig abgewinkelte Kanäle erfordern. Die Maschine integriert die Funktionen Bohren, Fräsen, Sägen, Stanzen, Scheren und Layoutmarkieren nahtlos in ein einziges, kompaktes System und bietet damit unvergleichliche Flexibilität und wirtschaftliche Vorteile. Durch die Konsolidierung dieser Prozesse in einer Maschine wird nicht nur eine schnellere Amortisierung der Investition gewährleistet, sondern auch die Flächeneffizienz maximiert, was die V807 zu einem unverzichtbaren Werkzeug macht, um sowohl Präzision als auch Effizienz bei anspruchsvollen Konstruktionsaufgaben zu erreichen.

>> ENTDECKEN SIE DIE V807

Voortman V303 Blechbearbeitungsmaschine

Die Voortman V303 Blechbearbeitungsmaschine eignet sich hervorragend für Offshore-Bauprojekte und bietet eine nahtlose Mischung aus Effizienz und Präzision. Ihr kompaktes Design, gepaart mit intelligenten Funktionen, macht sie zur perfekten Wahl für die Herstellung von Teilen aus Blech mit Fasen mit unvergleichlicher Präzision. Die automatisierte Messung der Länge des Plasmalichtbogens und die Anpassung an den Verschleiß von Verschleißteilen sorgen für eine gleichbleibend hohe Qualität beim Fasenschneiden. Eine weitere Verbesserung der Schnittqualität ist die einzigartige Fasensteuerung von Voortman, bekannt als NON-Tool Center Point (NON-TCP), die die Dynamik über die gesamte Maschine und nicht nur über das Fasenschneidaggregat verteilt. Darüber hinaus werden mit der Xtensive Bevel Cutting-Technologie selbst die kompliziertesten Fasenschnitte mühelos automatisiert, wodurch manuelle Korrekturen und Vorschnitte überflüssig werden, was wertvolle Zeit und Mühe spart.

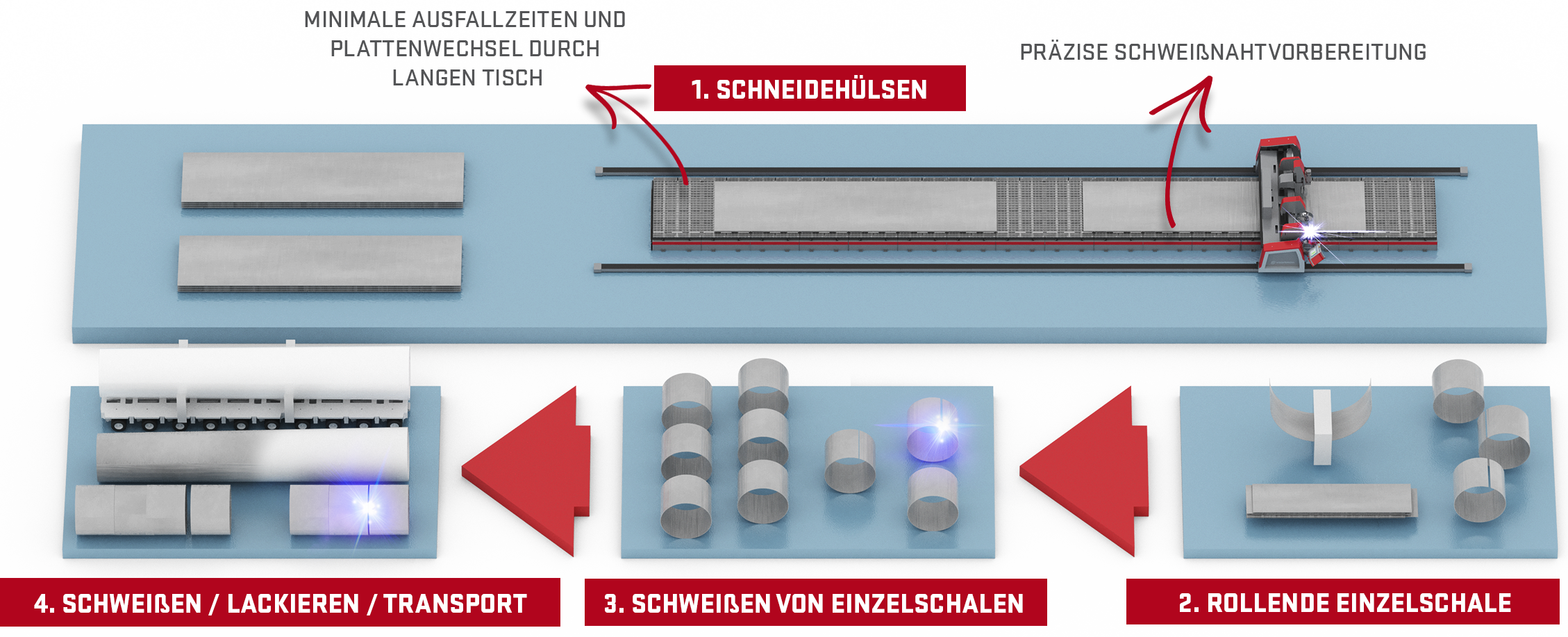

3. GENAUE HERSTELLUNG VON WINDTURBINEN UND MONOPILES

MIT DEN FAHRENDEN PORTALEN VON VOORTMAN FÜR DIE BLECHBEARBEITUNG

Für sehr lange Bleche, die für die Herstellung von Windkraftanlagen und Monopiles geschnitten, gewalzt und zusammengeschweißt werden, können Sie eine Flachbettmaschine mit einem langen Schneidetisch in Betracht ziehen. Sowohl die Bohren- und Schneidemaschine für Bleche V310 als auch die Plasmaschneidmaschine V303 oder V304 können mit einem solchen verlängerten Schneidetisch ausgestattet werden und sind für diese Aufgabe geeignet. Wie Sie jedoch wissen, kann die Einhaltung der Maßgenauigkeit über den gesamten langen Fasenschnitt eine Herausforderung darstellen. Einer der wichtigsten Aspekte dabei ist die Einhaltung der richtigen Schnitthöhe während der gesamten Bearbeitung der Bleche.

PERFEKTIONIERUNG LANGER FASENSCHNITTE AN BLECHEN

Die Schneidhöhe wird beibehalten, indem sichergestellt wird, dass der Brenner der oberen Oberfläche des Materials folgt. Die Blechbearbeitungsmaschinen von Voortman zeichnen sich in dieser Hinsicht dadurch aus, dass sie automatisch die Länge des Plasmalichtbogens von der Elektrode zum Material messen und Anpassungen vornehmen, um die Abnutzung der Verschleißteile zu kompensieren.

Aber auch die richtige Programmierung und die Wartung des Decks spielen eine wichtige Rolle bei der Aufrechterhaltung der richtigen Schnitthöhe, insbesondere bei langen Fasenschnitten. Um ein umfassendes Verständnis für das Zusammenspiel all dieser Elemente zu erhalten, laden wir Sie ein, sich dieses neueste Webinar-Video zum Fasenschneiden anzusehen.