Offshore & Energie fabrikanten

Transformeer uw bedrijf met Voortman

Als u offshore platforms, jackets, windturbines, monopiles of soortgelijke constructies binnen de offshore- en energiesector produceert, hebt u te maken met uitdagende omgevingen en is veiligheid van cruciaal belang. Daarom moeten de stationaire constructies extreem robuust zijn en voldoen aan strikte lasnormen. Kies voor Voortman als uw partner voor een reeks betrouwbare oplossingen die uw pad naar duurzaam succes ondersteunen.

Hieronder vind u meer informatie over:

- Gemakkelijk complexe offshore verbindingen van de hoogste kwaliteit maken die voldoen aan de strenge lasnormen.

- Oplossingen voor het bewerking van profielen en platen om delen van offshore constructies te maken.

- Nauwkeurig lange bevel sneden snijden voor de productie van windturbines en monopiles.

1. GEMAKKELIJK OFFSHORE VERBINDINGEN VAN HOGE KWALITEIT MAKEN

TERWIJL STRICTE LASNORMEN WORDEN NAGELEFD

Offshore constructies, waaronder jackets, offshore platforms, power skids, energiepijpleidingen en verschillende energieopwekkings-, overdrachts- en verwerkingseenheden, zijn ontworpen om de zware omstandigheden op zee te doorstaan. Deze constructies hebben voortdurend te maken met zware wind, blootstelling aan zout water, oceaanstromingen, golfslag, temperatuurveranderingen en het risico op corrosie. De integriteit en duurzaamheid van de verbindingen binnen deze constructies zijn van kritiek belang, wat het belang benadrukt van het creëren van lasverbindingen van hoge kwaliteit als het gaat om saddle cuts en pijp-op-pijpverbindingen.

Maar hier zijn enkele vragen voor u:

Wordt uw bedrijf belemmerd door de dure en tijdrovende aard van lassen?

Vindt u het uitdagend om aan de strenge lasnormen te voldoen, vooral bij het werken met complexe verbindingen en diverse buisafmetingen?

Heeft u een tekort aan bekwame lassers?

IN DEZE OMSTANDIGHEDEN IS HET ESSENTIEEL OM:

Het lasvolume en lasuren te verminderen zonder in te leveren op kwaltieit.

Ervoor te zorgen dat ontwerpen voor lasverbindingen nauwkeurig voldoen aan de lasnormen.

Ervoor te zorgen dat machines nauwkeurig en correct werken bij het snijden van buizen, zodat verbindingen naadloos op elkaar aansluiten.

WE WETEN DAT

DIT MAKKELIJKER GEZEGD IS DAN GEDAAN, VANWEGE:

1. Complexe programmering:

3D-programma's zijn vaak niet in staat om optimale lasvoorbereidingsontwerpen te maken voor complexe objecten zoals buizen voor offshore constructies, wat leidt tot te grote openingen.

2. Variabele vormen en toleranties:

De vorm van buizen bevat vaak kleine afwijkingen van de perfecte ronding en gebogen contouren langs de as, wat in combinatie met variaties in dikte en diametertoleranties het programmeer- en werkvoorbereidingsproces complexer maakt.

3. Gevoeligheid voor materiaaltoleranties:

Plasmasnijden is gevoelig voor variaties in materiaaltoleranties, wat kan resulteren in afwijkingen van de gewenste lasnaadvoorbereidingen.

Voortman ondersteunt bedrijven in de offshore- & energiesector bij het aangaan van deze uitdagingen door zowel te assisteren in de programmeerfase als de daadwerkelijke machinebewerkingsfase.

PROGRAMMEERFASE

COMPLEXE SNEDES OMZETTEN IN NAUWKEURIGE EN EENVOUDIG TE HANTEREN PROGRAMMEERTAKEN

Geen gedoe meer met standaard CAD-pakketten - de software op de buisbewerkingsmachines neemt de complexiteit voor u uit handen. De software is voorzien van intuïtieve wizards en voorgedefinieerde macro'ss, waarmee u ingewikkelde offshoreverbindingen kunt vereenvoudigen tot programmeerbare sneden die moeiteloos voldoen aan de industrienormen

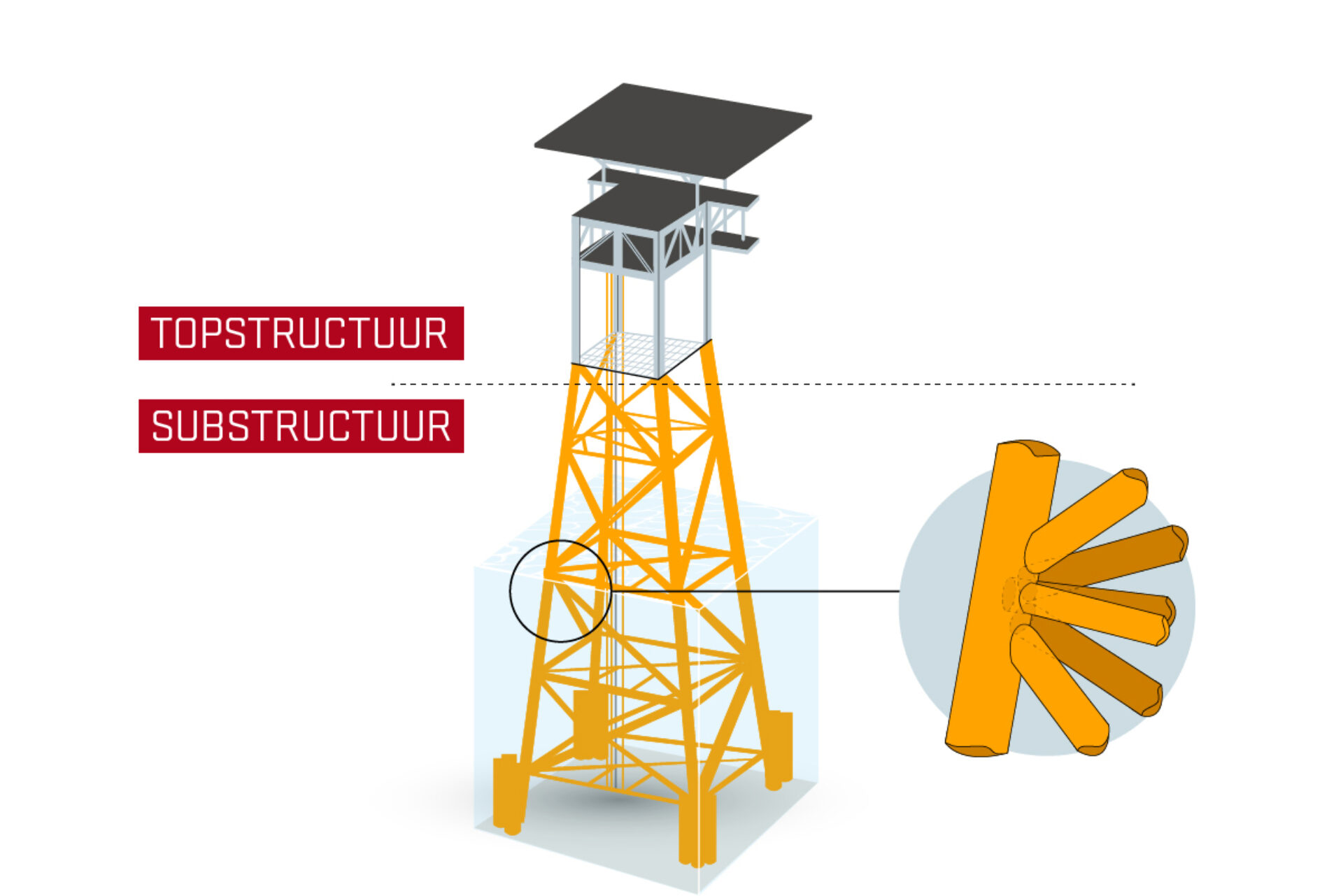

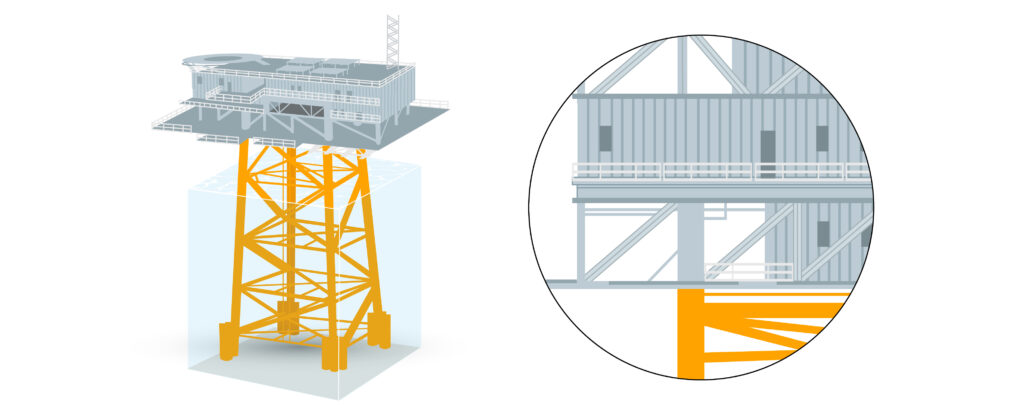

Hieronder laten we aan de hand van dit offshore jacket als voorbeeld zien hoe dit in de praktijk werkt:

1. Ontwerp de bodemstructuur van de jacket

De jacket bestaat uit complexe offshore verbindingen waar vaak meerdere buizen samenkomen in een knooppunt en scherpe hoeken of hellingen worden toegepast.

2. Importeer uw CAD-model en gebruik Corobs Plus

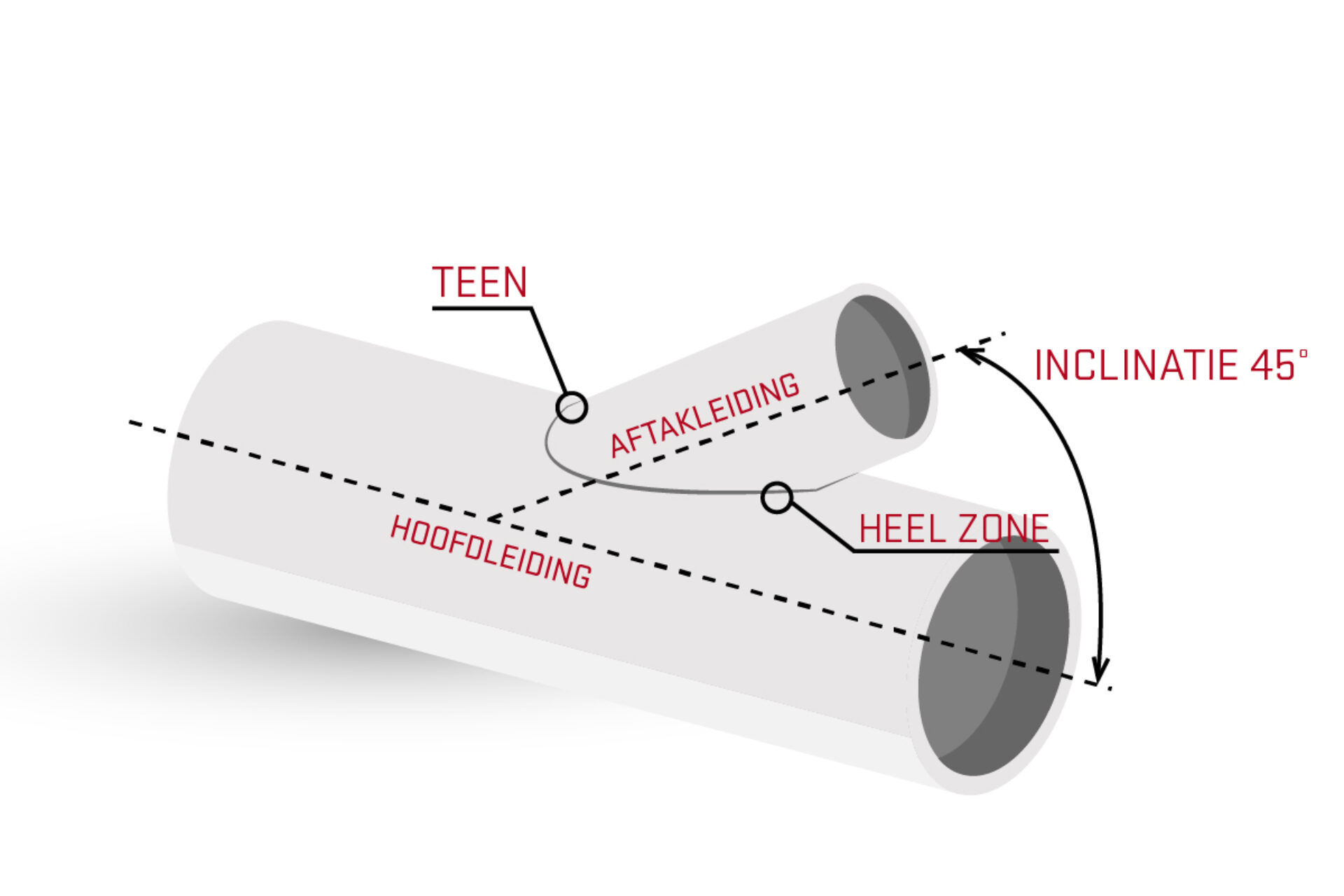

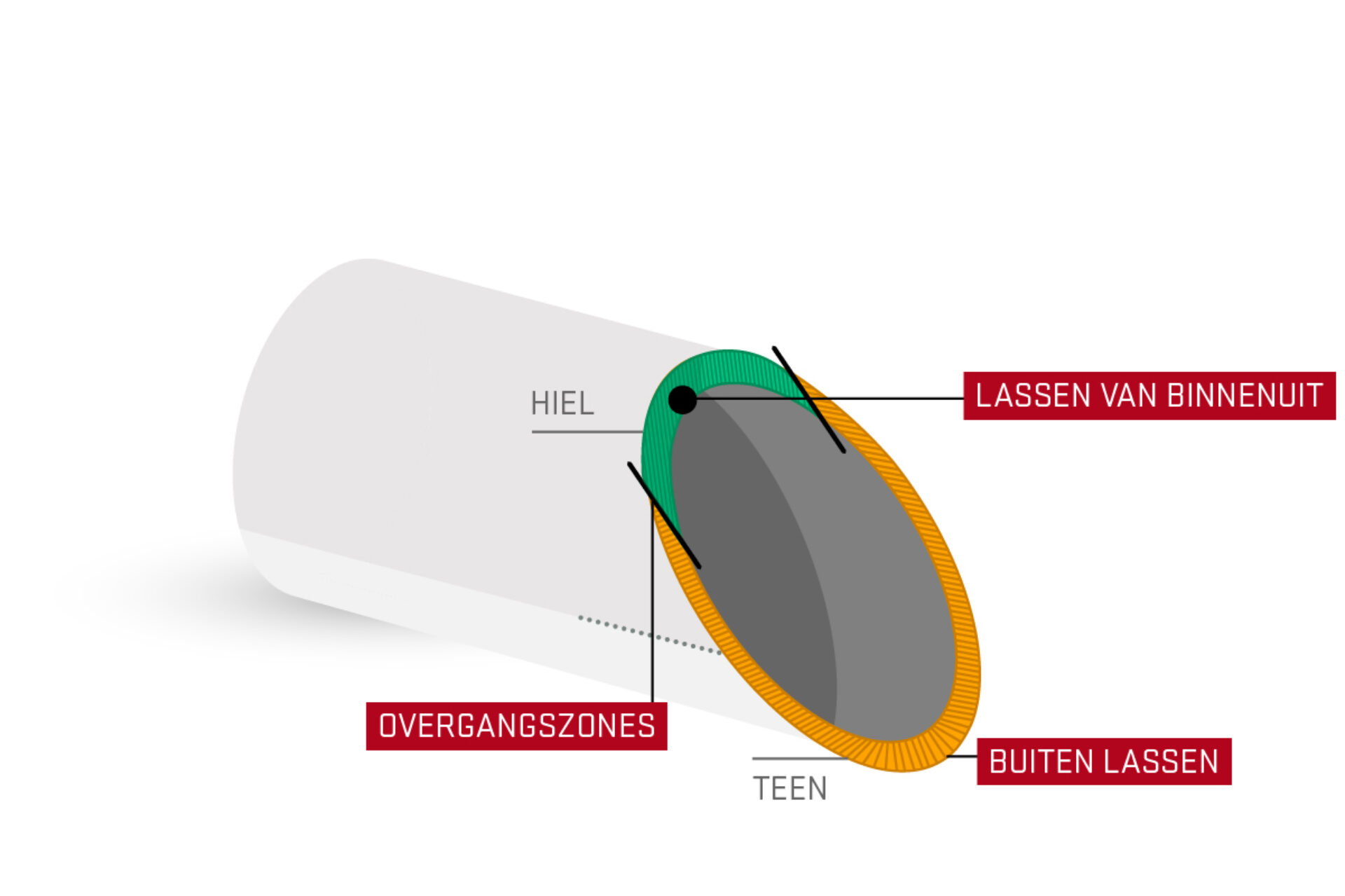

Corobs Plus ontleedt de verbinding en lassen in de vereiste snedes, waarbij zorgvuldig rekening wordt gehouden met praktische productiefactoren zoals toegankelijkheid van de lasverbinding, beperkingen van thermisch snijden, montage en uitlijnondersteuning. In dit voorbeeld laten we een specifiek geval zien waarbij een zogenoemde 'branch pijp' onder een typische scherpe hoek op een 'main pijp' moet worden gelast. Om ervoor te zorgen dat de branch pijp en de hoofd pijp naadloos op elkaar aansluiten tijdens het lassen, is het cruciaal om het hielgedeelte van de branch pijp vanuit de binnenzijde van de hoofd pijp te lassen. Hiervoor moet de branch pijp een nauwkeurige variabele Bevel snede hebben, inclusief een zogenaamde overgangszone.

3. Creëer het perfecte snijpad

Om deze variabele Bevel met overgangszone zo nauwkeurig mogelijk te programmeren en dus uiteindelijk precies te snijden, ondersteunen Corobs en de macro's in de software u om een zeer gedetailleerd snijpad met nauwkeurige snijparameters te genereren.

De programmering is nu voltooid; het is tijd om de bewerking met hoge precisie op de machine uit te voeren.

MACHINE BEWERKINGSFASE

BEHEERS PRECISIE EN KWALITEIT MET VOORTMAN'S OPLOSSINGEN VOOR BUISBEWERKING

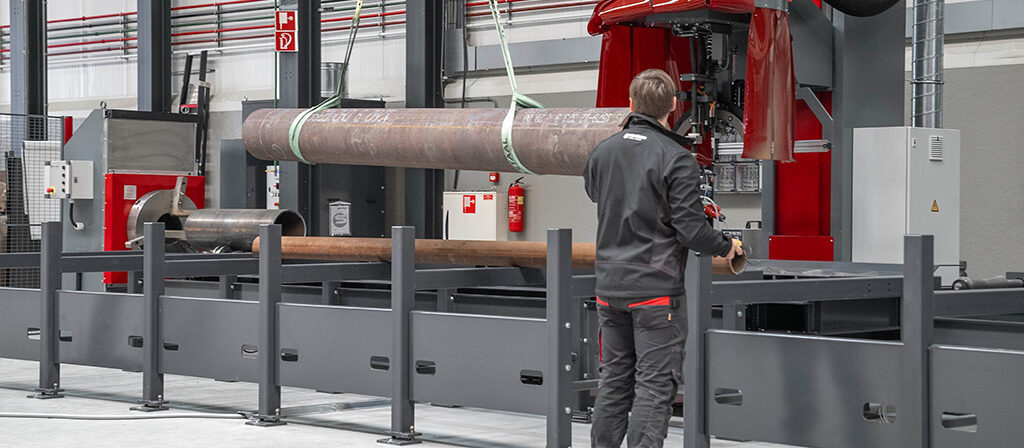

Zodra de programmering is voltooid, is het tijd om de bewerking op de machine uit te voeren. De regelgeving rond de laskwaliteit in uw industrie is geen grap. U moet er een topprioriteit van maken om topkwaliteit te garanderen. Uw klanten eisen het, en met offshore constructies die blootgesteld worden aan extreme omstandigheden kunnen de gevolgen van een verkeerde las catastrofaal zijn.

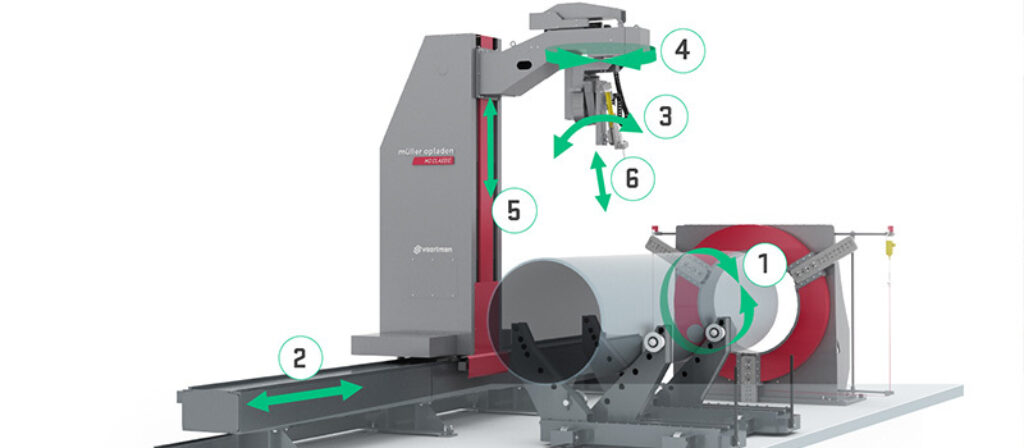

Dit onderstreept de behoefte aan een zo nauwkeurig en betrouwbaar mogelijk proces voor het snijden van buizen, zodat er achteraf geen extra slijp- of correctielassen nodig zijn en de toeleveringsketen en de productieschema's onder controle kunnen worden gehouden. Als we kijken naar de Voortman MO buissnijmachines, dan zien we dat de Voortman MO Classic Series het meest gebruikt wordt door klanten in de offshore industrie.

ZO ONDERSCHEIDT DE VOORTMAN MO CLASSIC SERIES ZICH

ALS HET GAAT OM SNIJKWALITEIT:

PRECISIESNIJDEN MET 6-ASSIGE FLEXIBILITEIT

Met zijn 6-assige configuratie zorgt de MO Classic voor meer dynamiek en aanpassingsvermogen bij het snijden van buizen. Met name de W-as - ook wel de 6e as genoemd - zorgt ervoor dat de toorts altijd de juiste afstand tot de buis houdt en zich dynamisch aanpast aan afwijkingen in het buismateriaal tijdens het bevel snijden. Dit verbetert de algehele snijkwaliteit aanzienlijk.

LASERSENSORTECHNOLOGIE VOOR CONSISTENT BEVEL SNIJDEN VAN BUIZEN

De Voortman MO Classic maakt gebruik van lasersensortechnologie en scant en detecteert variaties in het buisoppervlak tijdens het snijproces. De laser bevindt zich dicht bij de snijtoorts en zorgt ervoor dat deze binnen het optimale bereik blijft voor nauwkeurige controle. De data die hieruit komt is cruciaal voor het aanpassen en afstellen van de snijhoogte, wat resulteert in consistent nauwkeurige bevel snedes en superieure toleranties in vergelijking met traditionele mechanische traceer- en meetmethoden.

ROBUUSTE EN ZWARE X-RAIL

De precisie van de Voortman MO machines wordt aanzienlijk verbeterd door het robuuste geleidingssysteem. Het robuuste X-rail ontwerp, compleet met lineaire geleiding en schuine tandheugelaandrijving, zorgt voor een superieure nauwkeurigheid tijdens het hele bewerkingsproces. Dit staat in schril contrast met andere marktoplossingen die vertrouwen op rollagers voor positionering, die niet zo nauwkeurig zijn en vaak meer speling hebben.

EENVOUDIGE MONTAGE DANKZIJ LAY-OUTMARKERING MET DE AIR SCRIBER

Het uitlijnen van meerdere buizen tijdens de assemblage kan ingewikkeld zijn door de complexe aard van hun verbindingen. De air scriber van de MO Classic biedt uitkomst door essentiële quarter- en centermarkeringen aan te brengen, zodat buizen snel uitgelijnd kunnen worden. Bovendien kan de air scriber identificatiedetails en productnummers markeren, wat de traceerbaarheid van materialen verbetert.

PRECISIE ONDER ELKE HOEK

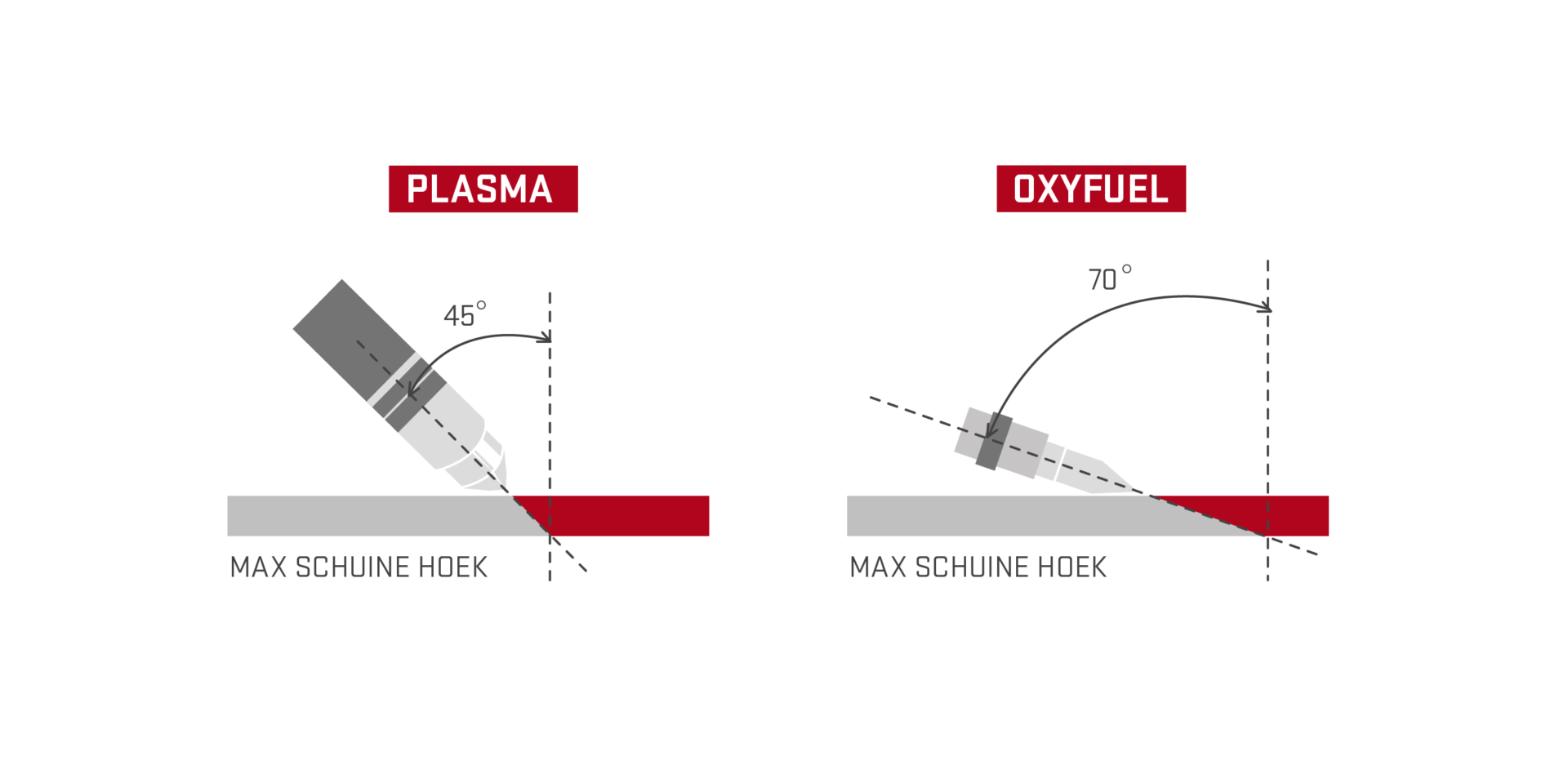

AUTOGEEN SNIJDEN MET 70° BIEDT FLEXIBILITEIT VOOR OFFSHORE SNEDES

Voor complexe offshore snedes die het bereik van plasmasnijden te boven gaan, biedt autogeen snijden een oplossing. De autogeen toorts kan met 70° worden ingesteld voor hoeken van 20° tot 160° ten opzichte van de as van de buis, waardoor de nodige helling wordt verkregen voor een goede lasnaadvoorbereiding. Vooral bij buizen met een kleine scherpe hoek kan de 70° hoek ervoor zorgen dat het lasvolume tot een minimum wordt beperkt. Bovendien verbetert de mogelijkheid van de toortskop om 380° te draaien de manoeuvreerbaarheid rond het materiaal, vooral bij de offshore snedes met de variabele bevel snedes met een overgangszone. Tot slot beschermt het ontwerp tegen stof, vuil en afval, waardoor de toorts schoon en functioneel blijft onder zware omstandigheden.

2. OPLOSSINGEN VOOR PROFIEL- EN PLAATBEWERKING

VOOR OFFSHORE CONSTRUCTIES

Hierboven hebben we het vooral gehad over de nauwkeurige bewerking van buismateriaal, cruciaal voor structuren en verbindingen in de ondersteunende bodemstructuur van offshore constructies. Maar het verhaal eindigt niet onder de zeespiegel. Boven water bevat het offshore platform vaak een grote gelaste constructie die voornamelijk bestaat uit plaatmateriaal dat aan elkaar is gelast samen met profielmateriaal zoals balken, kokers, vierkante buizen of hoekprofielen. Voortman levert al vele jaren oplossingen voor profiel- en plaatbewerking, waarmee verschillende onderdelen voor offshore constructies en jackets kunnen worden geproduceerd. Laten we eens kijken hoe deze oplossingen van pas komen!

Voortman V807 Raveelrobot voor profielen

De Voortman V807 blinkt uit in de bewerking van onderdelen van vloeren in een offshore constructie die vaak een groot aantal horizontaal uitgelijnde I/H-profielen bevatten en waarvoor nauwkeurige profielverbindingen tussen liggers nodig zijn. Daarnaast is de machine zeer effectief in het produceren van talloze trappen die te vinden zijn binnen offshore platforms, die eenvoudige, dubbelzijdige schuine kokers vereisen. De machine integreert naadloos boren, frezen, zagen, ponsen, knippen en lay-outmarkeren in één compact systeem, wat ongeëvenaarde flexibiliteit en economische voordelen biedt. Door deze processen in één machine te consolideren, is niet alleen de investering sneller terugverdiend, maar wordt ook het vloeroppervlak efficiënter benut, waardoor de V807 onmisbaar is voor zowel precisie als efficiëntie bij geavanceerde constructietaken.VERKEN DE V807

Voortman V303 Plaatbewerkingsmachine

De Voortman V303 plaatbewerkingsmachine is zeer geschikt voor offshore constructieprojecten en biedt een naadloze combinatie van efficiëntie en precisie. Het compacte ontwerp, in combinatie met intelligente functies, maakt het de perfecte keuze voor het maken van plaatonderdelen met bevel snedes met ongeëvenaarde nauwkeurigheid. Geautomatiseerde meting van de lengte van de plasmaboog en aanpassing voor slijtage van verbruiksmaterialen zorgen voor een constant hoge kwaliteit van het plasma bevel snijden. De snijkwaliteit wordt verder verbeterd door Voortman's unieke bevel controle, bekend als NON-Tool Center Point (NON-TCP), die de dynamiek over de hele machine verdeelt in plaats van alleen over de bevel unit. Bovendien worden met Xtensive Bevel Technology zelfs de meest ingewikkelde lasnaadvoorbereidingen eenvoudig geautomatiseerd, waardoor handmatige correcties en het snijden van samples overbodig worden en kostbare tijd en moeite worden bespaard.

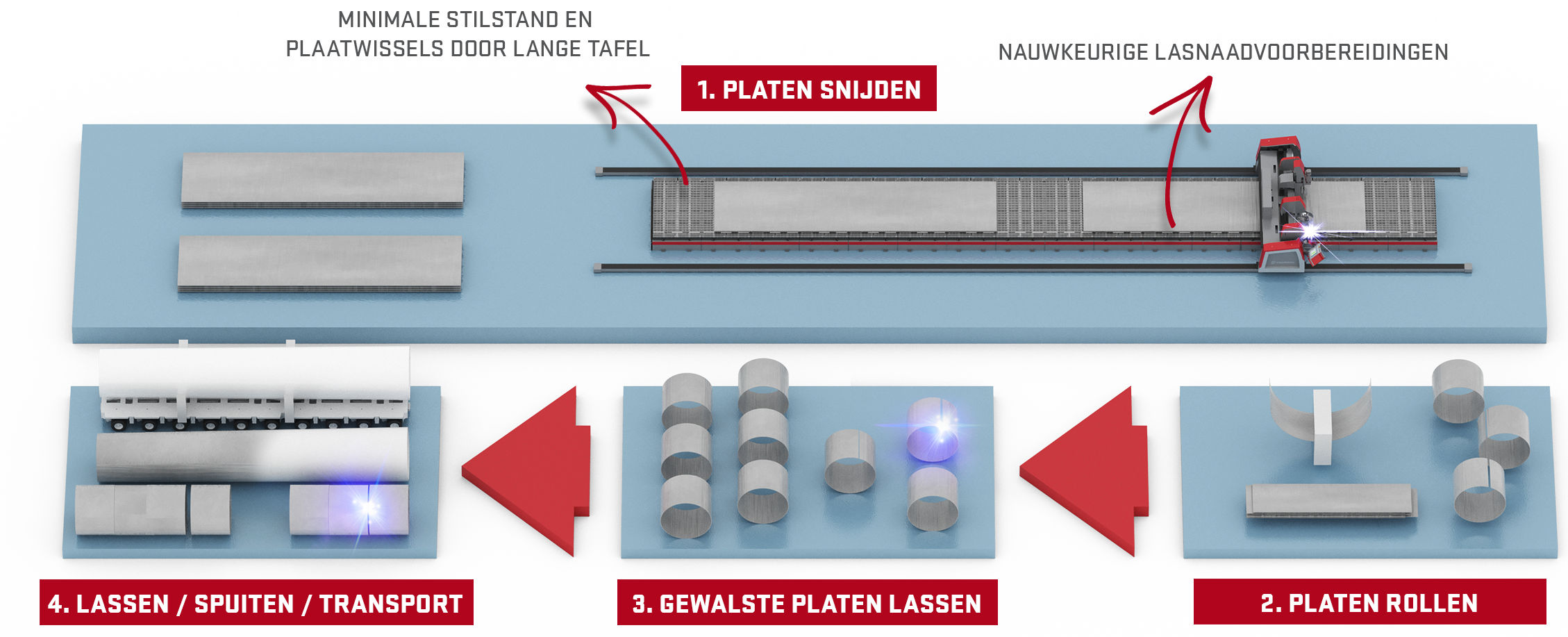

3. NAUWKEURIGE PRODUCTIE VAN WINDTURBINES EN MONOPILES

MET VOORTMAN'S VLAKBEDMACHINES VOOR PLAATBEWERKING

Voor zeer lange platen die aan elkaar gesneden, gewalst en gelast worden voor de productie van windturbines en monopiles, kunt u overwegen om een vlakbedmachine met een lange snijtafel te integreren. Zowel de V310 plaatboor- en snijmachine als de V303 of V304 plasmasnijmachine kunnen worden uitgerust met zo'n verlengde snijtafel en kunnen de klus klaren. Maar zoals u weet kan het een uitdaging zijn om de maatnauwkeurigheid over de gehele lange bevel snede te handhaven. Een van de belangrijkste aspecten hierbij is het handhaven van de juiste snijhoogte tijdens het hele proces van plaatbewerking.

LANGE BEVEL SNEDES OP PLATEN PERFECTIONEREN

De snijhoogte wordt gehandhaafd door ervoor te zorgen dat de toorts de oppervlakte van de plaat volgt. Voortman plaatbewerkingsmachines blinken hierin uit door automatisch de lengte van de plasmaboog van elektrode tot materiaal te meten en aanpassingen te maken om te compenseren voor de slijtage van consumables.

De juiste programmering en het onderhoud van het snijdek spelen echter ook een belangrijke rol bij het handhaven van de juiste snijhoogte, vooral bij lange bevel snedes. Om goed te begrijpen hoe al deze elementen samenkomen, nodigen we u uit om ons webinar over bevel snijden te bekijken.