FABRIKANTEN VAN PROCESAPPARATUUR

Transformeer uw bedrijf met Voortman

Bent u een fabrikant van drukvaten, opslagtanks, warmteoverdracht & koelsystemen, procesleidingsoplossingen, industriële boilers of proces-skids? In het snel veranderende en concurrerende landschap van procesapparatuur weet u dat u flexibel moet zijn, lasvolumes moet verminderen en manieren moet vinden om efficiënt te voldoen aan de strikte lasvoorschriften om voorop te blijven lopen en uzelf te positioneren voor langdurig succes. Volg de route met Voortman en vertrouw op de reeks betrouwbare oplossingen om u bij elke stap te ondersteunen.

Hieronder vindt u meer informatie over:

- Verminderen van lasvolume en uren terwijl u voldoet aan strikte lasnormen.

- Rechtvaardigen van uw interne ROI met verbeterde flexibiliteit en machinebenutting.

- Oplossingen voor skids, koeltorens en pipe racks.

1. VERMINDER LASVOLUME & LASUREN

Terwijl u voldoet aan strikte lasnormen

Wordt uw bedrijf belemmerd door de dure en tijdrovende aard van lassen?

Heeft u moeite om te voldoen aan de steeds strengere lasvoorschriften?

Hebt u ook te maken met een tekort aan bekwame lassers?

IN DEZE OMSTANDIGHEDEN IS HET CRUCIAAL OM:

Lasvolume en lasuren te verminderen zonder kwaliteit in het gedrang te brengen.

Ontwerpen nauwkeurig aan de lasnormen te laten voldoen en lasnaadvoorbereidingen te vermijden waar dat niet nodig is.

Ervoor te zorgen dat machines het juiste doen bij het bewerken van buizen, platen en domes, zodat ze goed in elkaar passen.

WIJ WETEN DAT DIT GEMAKKELIJKER

GEZEGD DAN GEDAAN IS VANWEGE:

1. Complexe programmering:

3D-programma's zijn vaak niet in staat om optimale lasvoorbereidingsontwerpen te maken voor complexe objecten zoals buizen, wat leidt tot te grote openingen.

2. Variabele vormen en toleranties:

Buizen zijn vaak licht eivormig of banaanvormig met variaties in dikte en diameter toleranties, wat het programmeer- en werkvoorbereidingsproces nog ingewikkelder maakt.

3. Gevoeligheid voor materiaaltoleranties:

Plasmasnijden is gevoelig voor variaties in materiaaltoleranties, wat kan resulteren in afwijkingen van de gewenste lasnaadvoorbereidingen.

Voortman ondersteunt bedrijven in de procesapparatuurindustrie om deze uitdagingen aan te gaan

door zowel te assisteren in de programmeerfase als de daadwerkelijke machinebewerkingsfase.

PROGRAMMEERFASE

Complexe snedes omzetten in nauwkeurige en eenvoudig te hanteren programmeertaken

Als uw productiemethode draait om het snijden van lange platen met lange bevel snedes, het walsen ervan en het aan elkaar lassen, dan is programmeren relatief eenvoudig in vergelijking met buisbewerking.

Bij buisbewerking als uw belangrijkste productiemethode zijn de sneden vaak complexer door variabele afschuiningen en is precisie essentieel. Dit is waar de Voortman software op de Voortman MO buisbewerkingsmachines u het leven gemakkelijker maakt.

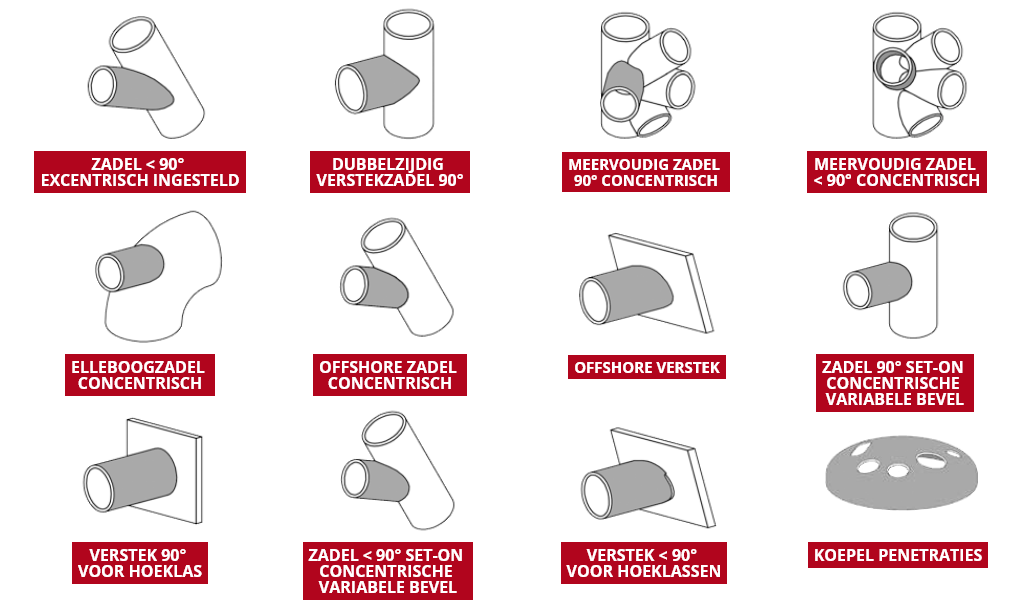

GEBRUIK DE VOORGEDEFINIEERDE MACRO'S

Geen gedoe meer met standaard CAD-pakketten - de software op de buisbewerkingsmachines neemt de complexiteit voor u uit handen. Met gebruiksvriendelijke wizards en voorgedefinieerde macro's kunt u probleemloos nauwkeurige sneden maken die voldoen aan de industrienormen.

Voortman biedt zelfs marktspecifieke uitsnedes om ervoor te zorgen dat uw programmering zo nauw mogelijk aansluit bij deze industrienormen.

Maak de overgang van frustrerende programmering naar een naadloze productiviteit

MACHINE BEWERKINGSFASE

Beheers precisie en kwaliteit met Voortman's oplossingen voor nauwkeurig bevelsnijden

De regelgeving rondom laskwaliteit in uw industrie is geen lachertje. U moet er bovenop zitten en extra tijd besteden om ervoor te zorgen dat de kwaliteit van topklasse is. Uw klanten eisen het, en met producten die onder hoge druk staan zoals boilers en drukvaten, kunnen de gevolgen van een foutieve las catastrofaal zijn.

Dit onderstreept de noodzaak van een snijproces dat zowel nauwkeurig is als aanpasbaar aan verschillende materialen. Door het snijproces in staat te stellen zich aan te passen aan materiaalvariaties, kan een minimale afwijking in de lasnaadvoorbereiding worden bereikt, waardoor extra slijpen of correctielassen achteraf niet meer nodig zijn. Het komt allemaal neer op het handhaven van een constante hoogteregeling.

HET PERFECTIONEREN VAN LANGE BEVEL SNEDES OP PLATEN

Voor lange platen die gesneden, gerold en aan elkaar gelast worden, kan het een uitdaging zijn om de maatvastheid over de hele lange bevel snede te waarborgen. Een van de belangrijkste aspecten hierbij is het handhaven van de juiste snijhoogte tijdens het snijproces. De snijhoogte wordt gehandhaafd door ervoor te zorgen dat de toorts het bovenste oppervlak van het materiaal volgt. Voortman plaatbewerkingsmachines, zoals de Voortman V310, blinken in dit opzicht uit door automatisch de lengte van de plasmaboog van elektrode tot materiaal te meten en aanpassingen te maken om te compenseren voor slijtage van verbruiksmaterialen.

De juiste programmering en het onderhoud van het dek spelen echter ook een belangrijke rol bij het handhaven van de juiste snijhoogte, vooral bij lange schuine sneden. Om te begrijpen hoe al deze elementen samenkomen, nodigen we u uit om deze webinar video over bevel snijden te bekijken.

NAUWKEURIG BUISSNIJDEN DOOR ADD-ON OP VLAKBED PLAATBEWERKINGSMACHINES

De Voortman plaatbewerkingsmachines met bewegend portaal bieden de flexibiliteit om hun mogelijkheden te vergroten door een Voortman Pipe Cutting Unit als uitbreiding te integreren. Hiermee kunt u naadloos zowel plaat- als buismateriaal bewerken op hetzelfde station.

De hoogteregeling die voor deze Pipe Cutting Unit wordt gebruikt, is vergelijkbaar met die voor de plaatbewerkingsmachines. Maar hier komt het interessante gedeelte - het past zich ook dynamisch aan variabele afschuiningen met veranderende booglengtes aan door gebruik te maken van een voorspellend model, waardoor precisie tijdens het hele buissnijproces gegarandeerd is.

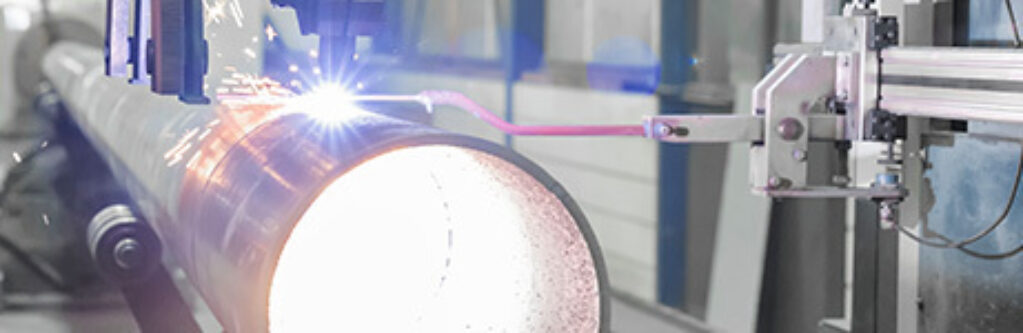

LASERSENSORTECHNOLOGIE VOOR CONSISTENT AFSCHUINEN VAN BUIZEN

In de voorgaande voorbeelden handhaaft Voortman een constante snijhoogte door de plasmaboog automatisch aan te passen. Hoewel deze aanpak effectief is, zijn er alternatieve oplossingen die het overwegen waard zijn.

Zo maken de MO buisbewerkingsmachines van Voortman gebruik van lasersensortechnologie om onregelmatigheden in de buis of dome te scannen en te controleren. Deze informatie wordt vervolgens gebruikt om de snijhoogte te regelen, wat zorgt voor betrouwbare schuine sneden. Deze video laat zien hoe dit werkt.

2. UW EIGEN PRODUCTIERENDEMENT VERSNELLEN

Met verbeterde flexibiliteit en machinegebruik

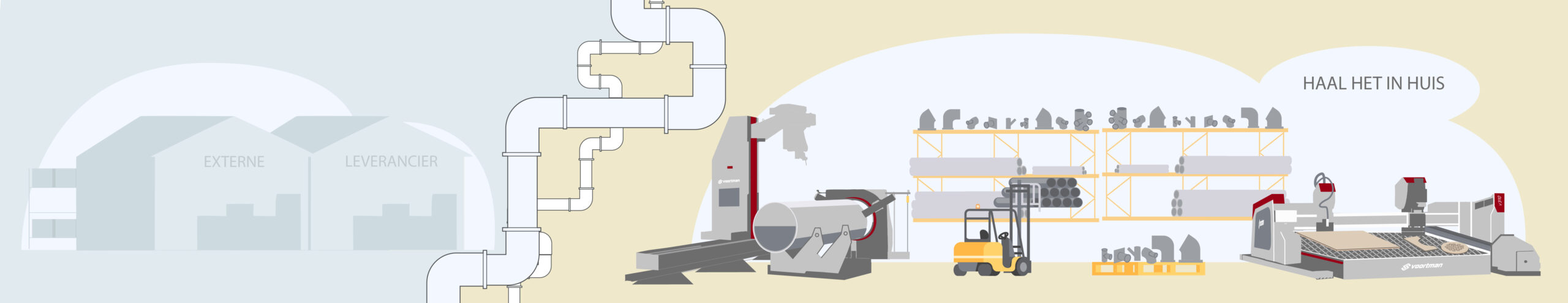

Heeft u genoeg van de risico's en kosten van het uitbesteden van uw plaat- en buisbewerking?

Weet u niet hoe u een overtuigende business case moet maken om het volledige productieproces in eigen huis te halen?

MET VOORTMAN'S FLEXIBELE MACHINES KUNT U:

VOLLEDIGE CONTROLE HEBBEN OVER UW PRODUCTIE

EEN REEKS MACHINEPROCESSEN BENUTTEN IN EEN COMPACTE RUIMTE

REALTIME INSPELEN OP VERANDERENDE PRODUCTIEVEREISTEN

DIVERSE SOORTEN PROFIELEN EN AFMETINGEN BEWERKEN

MACHINEGEBRUIK MAXIMALISEREN, WAARDOOR INTERNE PRODUCTIE SNELLER RENDEERT

EEN EINDE MAKEN AAN DE TIJD DAT UW LASPROCES STILSTAAT

FLEXIBILITEIT BINNEN HET VOORTMAN MO BUISBEWERKINGSPORTFOLIO

Als we kijken naar het assortiment Voortman MO-buisbewerkingsmachines, kunnen we verschillende aspecten van flexibiliteit onderscheiden. Te beginnen met de keuze uit drie verschillende machinetypes, die elk geschikt zijn voor verschillende profieltypen en buisdiameters die bewerkt kunnen worden.

BUIZEN OF DOMES BEWERKEN OP EEN KLEIN OPPERVLAK

Met unieke gepatenteerde roterende klem

De Voortman MO Classic en MO Heavy-Duty buisbewerkingsmachines hebben een unieke en gepatenteerde klem die omgedraaid kan worden, waardoor u zowel grote buizen als domes kunt bewerken op een compact vloeroppervlak. Dit biedt een duidelijk voordeel ten opzichte van alternatieve machines die meestal een groter vloeroppervlak vereisen. Het is een perfecte en ideale alles-in-één oplossing voor de flexibele productie van drukvaten.

VERTROUW OP DE UITERST FLEXIBELE VOORTMAN PLAATBEWERKINGSMACHINES

We benadrukken niet alleen de veelzijdigheid van onze buisbewerkingsmachines; onze plaatbewerkingsmachines zijn minstens zo flexibel.

De Voortman V310 plaatbewerkingsmachine met bewegend portaal doet het allemaal. Met een simpele druk op de knop kunt u bevel snijden, boren, frezen, markeren, tappen en verzinken. Stelt u zich eens voor dat u afgeschuinde platen of verbindingsplaten maakt en vervolgens naadloos verder gaat met het boren en frezen van buisplaten en schotten, allemaal met dezelfde machine. Plaatsnijmachines zoals de Voortman V303 en V304 bieden echter ook een hoge mate van flexibiliteit in uw workflow met plasma-, autogeen-, afschuin- en markeeropties.

Maar daar houdt het niet op. Wanneer u deze machines met bewegend portaal combineert met een Voortman Pipe Cutting Unit, kunt u uw buizen en platen snijden op één station op een klein vloeroppervlak. Dit biedt een scala aan mogelijkheden, waarmee u flenzen en buisverbindingen van de hoogste kwaliteit kunt maken. Dit stroomlijnt niet alleen uw productie, maar vereenvoudigt ook het productieproces doordat er niet meerdere machines nodig zijn. Geen ingewikkelde routing en buitensporige voorraden meer. Ervaar ultieme efficiëntie en flexibiliteit met onze geavanceerde plaatbewerkingsmachines.

KRIJG DE KLUS GEKLAARD!

Hier is een glimp van wat deze flexibele machines kunnen produceren:

Drukvat

Warmtewisselaar

Pijpleidingen of spoelen

Opslagtank

3. PROFIELBEWERKINGSOPLOSSINGEN

VOOR PROCESSKIDS, KOELTORENS EN LEIDINGREKKEN

Voortman is niet alleen gespecialiseerd in buis- en plaatbewerkingsoplossingen, maar ook in profielbewerkingsoplossingen voor de productie van onderdelen voor processkids, koeltorens en pipe racks.

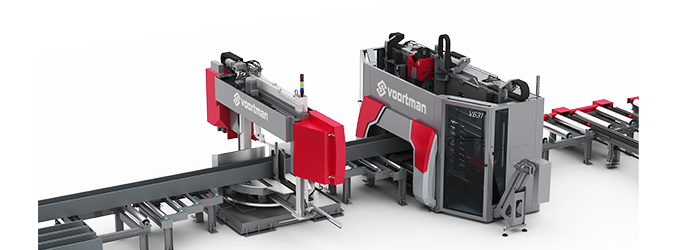

Voortman V807 raveelrobot

De Voortman V807 raveelrobot, kan profielen in elke gewenste vorm snijden. Of het nu gaat om dwarsliggers voor pipe racks of profielen voor skids, deze machine is hiervoor uitgerust. De V807 voegt verschillende functies samen, wat een economisch voordeel oplevert ten opzichte van afzonderlijke boor-, frees-, zaag-, pons-, knip- en lay-outmarkeersystemen. Door deze processen in één machine te integreren is een snellere ROI mogelijk terwijl het vloeroppervlak minimaal is.

Voortman boorzaaglijn

De geavanceerde Voortman boorzaaglijnen zijn een andere oplossing voor het snijden van profielen. Deze kunnen profielen bewerken voor constructies zoals pipe racks, koeltorens of houders voor warmtewisselaars. Dit compacte systeem stroomlijnt de logistiek door de noodzaak voor het gebruik van kranen of heftrucks te verminderen dankzij de enkele in- en uitvoer. Meet het volledige ruwe profiel één keer en bewerk het in één keer. De unieke invoerrollen kunnen materiaal van elke lengte aan en ondersteunen het laden aan twee kanten. Bovendien kan er zelfs geladen en ontladen worden terwijl de machine in bedrijf is, dankzij de geïntegreerde lichtschermen.

KLANTVERHALEN:

SUCCES MET VOORTMAN BUISSNIJMACHINES

BASF's Moderniseringstraject

Om de productie van drukvaten te optimaliseren

BASF, een voorloper in de chemische industrie, is opgericht in 1865 en heeft zijn hoofdkantoor in Ludwigshafen, Duitsland. Het bedrijf moderniseert zijn productie door het Voortman Müller Opladen Heavy-Duty buizensnijsysteem in te zetten voor het automatiseren van de drukvatenproductie. Deze stap markeert BASF's toewijding aan preciezere, efficiëntere en veiligere productiemethoden, die de afhankelijkheid van manuele arbeid verminderen.

Een paar weken geleden waren we samen met Ralf Hamacher bij BASF, die de mogelijkheden van de Voortman MO Heavy-Duty machine bij BASF liet zien en de impact op het optimaliseren van de drukvatenproductie belichtte.