СВЕРЛЕНИЕ И ФРЕЗЕРОВАНИЕ ПО ТРЕМ ОСЯМ

Сверло Voortman V630 обеспечивает высокую производительность благодаря трем независимым сверлильным шпинделям. Проверенный временем опыт эксплуатации этого станка говорит сам за себя. Это один из наиболее экономичных вариантов для выполнения операций сверления, фрезерования и маркировки. Он может одновременно сверлить и полотно, и фланцы, снижая трудовые и эксплуатационные затраты. Каждый сверлильный шпиндель оснащен автоматическим устройством смены инструмента с шестью позициями для выполнения различных задач, таких как сверление, фрезерование, нарезка резьбы, зенкование, разметка шаблона и разметка точками.

МАКСИМИЗИРУЙТЕ ВАШУ ПРОИЗВОДИТЕЛЬНОСТЬ

НА МАЛОЙ ЗАНИМАЕМОЙ ПЛОЩАДИ

Благодаря трем независимым сверлильным шпинделям, каждый из которых оснащен устройством автоматической смены инструмента, Voortman V630 обеспечивает высокую гибкость и производительность. Сверление, фрезерование, маркировка, нарезка резьбы, зенкование, 4-сторонняя разметка и разметка центральной точки —станок делает все это с высоким уровнем автоматизации. Его универсальность гарантирует, что он может справиться практически с любой производственной задачей, что делает его отличной инвестицией, поскольку он практически не будет простаивать.т.

НЕРЕВЗОЙДЕННАЯ ТОЧНОСТЬ И КАЧЕСТВО

ВЫ БУДЕТЕ ПОРАЖЕНЫ

Этот станок предназначен для стабильного производства высококачественной продукции с такими функциями, как точные измерительные системы и надежная конструкция, которая способствует достижению этой цели.

УПРОСТИТЕ РАБОТУ ВАШЕГО ОПЕРАТОРА

ОБЛЕГЧАЕТ РАБОТУ В РЕЖИМЕ МНОГОЗАДАЧНОСТИ

Встроенные знания процесса и возможности автоматизации этого станка устраняют необходимость в специальных знаниях оператора. Автоматизированные функции и удобное управление позволяют операторам заниматься другими делами в цехе, пока станок работает автономно. Сенсорная панель диагональю 24 дюйма отображает необходимую информацию и дает рекомендации, облегчающие производственный процесс.

Интеграция в ваш цех

Комбинированная пилка и сверлильный станок с измерительными валками

Самая быстрая система измерения и транспортировки профилей на рынке

Система измерения с роликовым подающим устройством Voortman использует два подающих ролика для перемещения материала. Для точного отслеживания положения профиля установлены два измерительных колеса. Подающие ролики часто используются из-за необходимого пространства и гибкости при интеграции в более крупную систему. С помощью системы измерительных роликов также можно загружать новый профиль после того, как первый профиль прошел край поперечных транспортеров.

Поскольку подающий валик не имеет рельса, подача в станок может осуществляться с двух сторон.

Voortman предлагает на выбор несколько систем измерения, что позволяет адаптировать систему к характеристикам вашей производственной базы данных.

Комбинированная пилка и сверлильный станок с подающим тележкой

Прочный и надежный сервоприводной захватный тележка для обработки большого количества мелких изделий

Voortman также предлагает прочный и надежный сервоприводной захватный тележку. Эта тележка является самой быстрой из доступных на рынке, динамически адаптируя свою скорость к общему весу профиля. Подающий тележка удерживает материал с помощью широкого зажима, который автоматически поворачивается, когда этого требует геометрия профиля. Эта измерительная система способна перемещать даже самые тяжелые профили без потери стабильности.

Тележка с захватом может быть объединена с пилой VB — часто с автоматической системой удаления коротких изделий (SPRS), где захват зажимает все изделия длиной до 1400 мм (4-1/2') во время резки, а затем короткие изделия транспортируются вбок.

С помощью SPRS и погрузчика с захватом сверлильный и пильный станки становятся полностью автономными, а чистые отрезки автоматически попадают в отдельный контейнер.

Просто запустите последний производственный цикл перед закрытием завода на ночь, а утром все продукты будут обработаны и отсортированы на поперечных транспортерах на выходе.

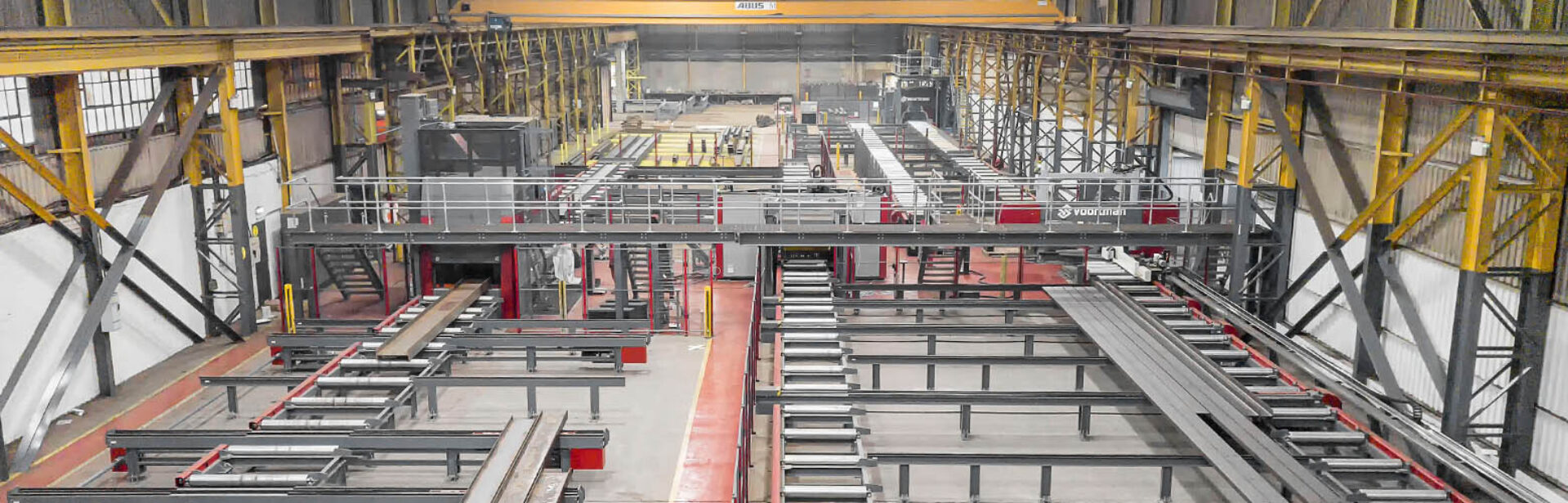

Полная автоматизация в модульной разъемной системе

Сократите затраты на рабочую силу и повысьте эффективность

MSI, также известная как Multi System Integration (мультисистемная интеграция), открывает возможности для полной автоматизации вашего производства за счет соединения машин с поперечными транспортерами, роликовыми конвейерами, буферами продукции и датчиками материалов.

Производственные данные необходимо импортировать только один раз, после чего MSI автоматически распределяет их по всем машинам, интегрированным в вашу производственную систему.

VACAM определяет оптимальный маршрут движения материалов

На основе текущего производства, предпочтений клиентов и доступного оборудования в линии MSI, VACAM автоматически определяет оптимальный маршрут для достижения максимальной эффективности. MSI определяет конечный пункт транспортировки сырых профилей и полуфабрикатов от станка к станку. MSI — это единая интегрированная производственная система. С помощью VACAM, проприетарного программного обеспечения ЧПУ, установленного на каждом станке, вы можете отслеживать и контролировать каждый профиль, продукт и будущее планирование в режиме реального времени.

Совместно с вами команда Voortman разрабатывает всю планировку на основе ваших текущих или ожидаемых производственных характеристик, таких как тип профилей, длина изделий, количество процессов, количество рабочих часов в неделе и бюджет.

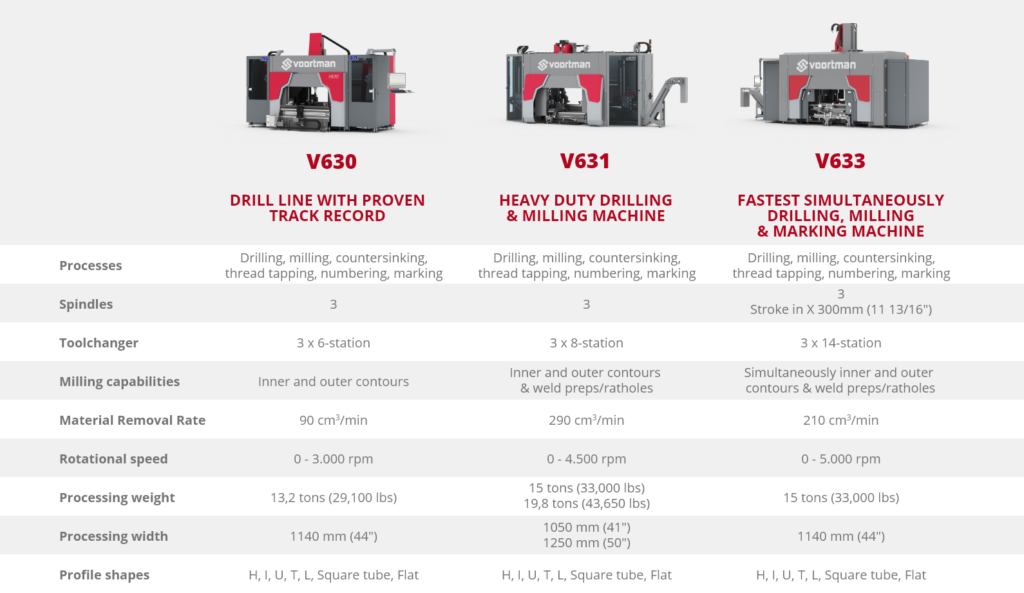

РАЗНЫЕ ХАРАКТЕРИСТИКИ ДЛЯ РАЗНЫХ ПОТРЕБНОСТЕЙ

Найдите то, что подходит вам лучше всего!

Компания Voortman предлагает разнообразный ассортимент станков для сверления балок, каждый из которых обладает уникальными техническими характеристиками для удовлетворения различных производственных потребностей.

Потратьте время на изучение своих возможностей и найдите станок, который идеально соответствует вашим целям.

Свяжитесь с нами, чтобы узнать больше, и позвольте нашей команде экспертов помочь вам на каждом шагу.

Спецификация

| Voortman V630 | ||

|---|---|---|

| Voortman V630 | ||

| Рабочий диапазон | дюймов | 25/64 x 2 1/3 – 17 3/4 x 44 |

| Перемещаемый вес | фунтов | 29,100 |

| Сверление и позиционирование | ||

| Скорость позиционирования по оси X | футов/мин | 138 |

| Скорость позиционирования по оси Y | футов/мин | 98 |

| Скорость позиционирования по оси Z | футов/мин | 98 |

| Сверлильные устройства | 3 | |

| Расчетная мощность | л.с. | 40 |

| Скорость | об/мин | 0 - 3.000 |

| Сменщик инструмента | 3 x 6 | |

| Патрон для сверла | SK40 | |

| Диаметр сверла | дюймов | 13/64 - 1-9/16 |

| Нарезка резьбы | M6 - M30 | |

| Вес станка | фунтов | 24,250 |