V320

MACHINE DE TRAITEMENT DE TÔLES

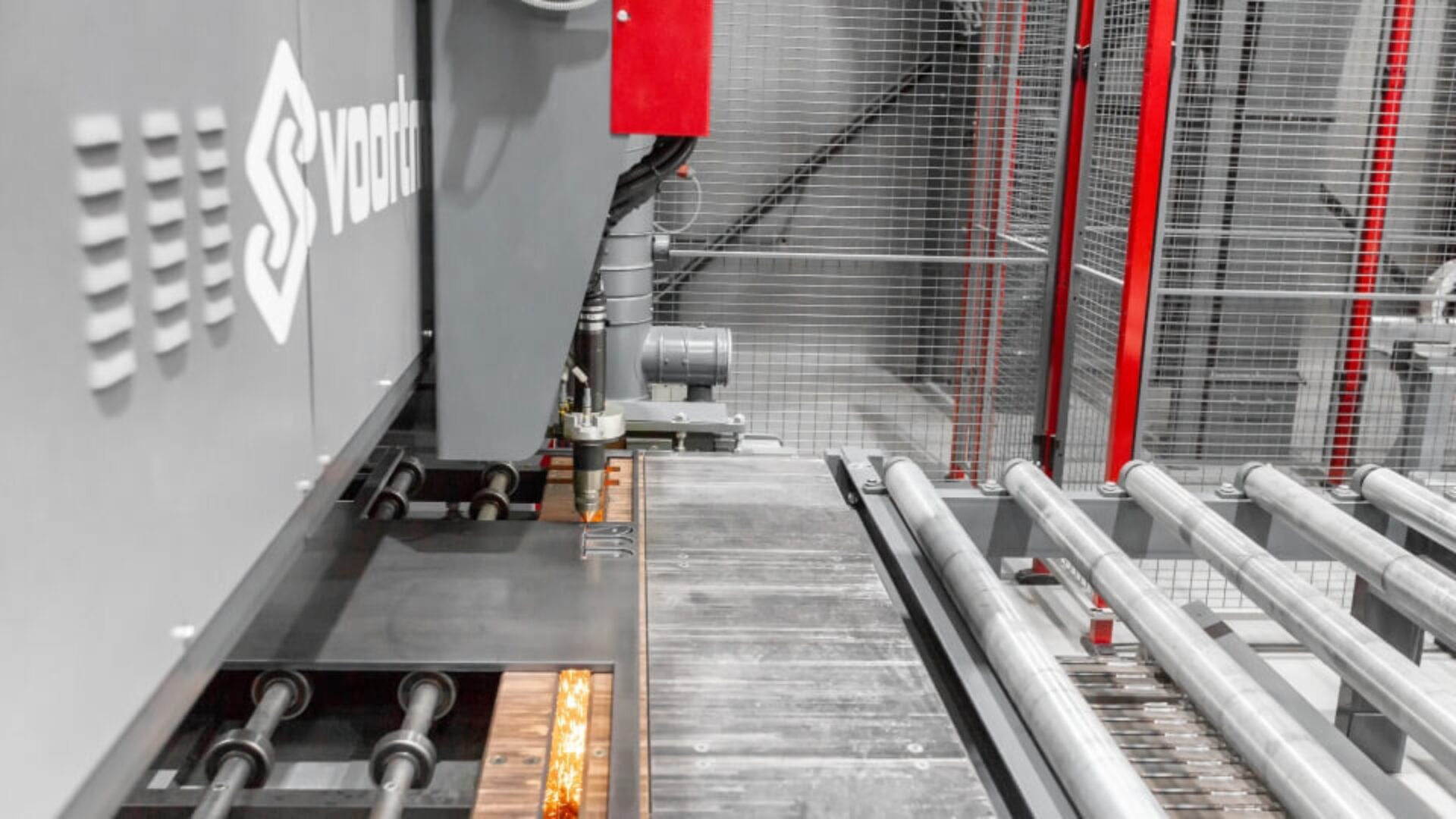

Conçue pour la précision et la productivité, la V320 combine le perçage et une technologie avancée de découpe plasma avec une manutention automatisée des matériaux afin d’offrir un traitement de tôles efficace et précis.

- Maximisez la productivité grâce à de longues équipes sans surveillance, avec changement d’outils automatisé et évacuation fluide des pièces.

- Gagnez du temps et de la surface au sol en combinant perçage et découpe plasma dans un système unique et intégré.

- Réduisez les pertes de matière et les coûts grâce à une technologie d’imbrication avancée et à des zones mortes minimisées.

- Prenez de meilleures décisions avec un tableau de bord en temps réel qui fournit l’avancement des travaux et des indicateurs de performance.

- Évitez les arrêts lors de longues séries grâce à l’évacuation automatique des copeaux, qui maintient la zone de coupe propre.

Modèles disponibles :

2.000 x 6.000 mm | 2.000 x 9.000 mm | 2.000 x 12.000 mm

3.000 x 6.000 mm | 3.000 x 9.000 mm | 3.000 x 12.000 mm

APERÇU

La V320 est un système intégré de traitement de tôles combinant un perçage à fort couple et une découpe plasma avancée au sein d’une plateforme automatisée unique. Dotée d’un changeur d’outils à 10 stations, de fixations de torche magnétiques et d’algorithmes d’imbrication intelligents, elle garantit une création précise des trous, des trajectoires de coupe optimisées et des pertes de matière minimales. L’évacuation automatique des copeaux, la conception sécurisée en cas de collision et la fonction de reprise de coupe assurent un fonctionnement continu et une qualité constante pour différentes épaisseurs de tôle.

MACHINES DE CETTE GAMME

TÉMOIGNAGES DE RÉUSSITE

Nous accordons une grande importance à nos clients et à leurs retours ; c’est ce qui nous pousse à nous améliorer et à innover en permanence. Curieux de voir comment nos machines font la différence ? Écoutez directement nos clients partager leurs expériences.

APPLICATIONS

FONCTIONNALITÉS

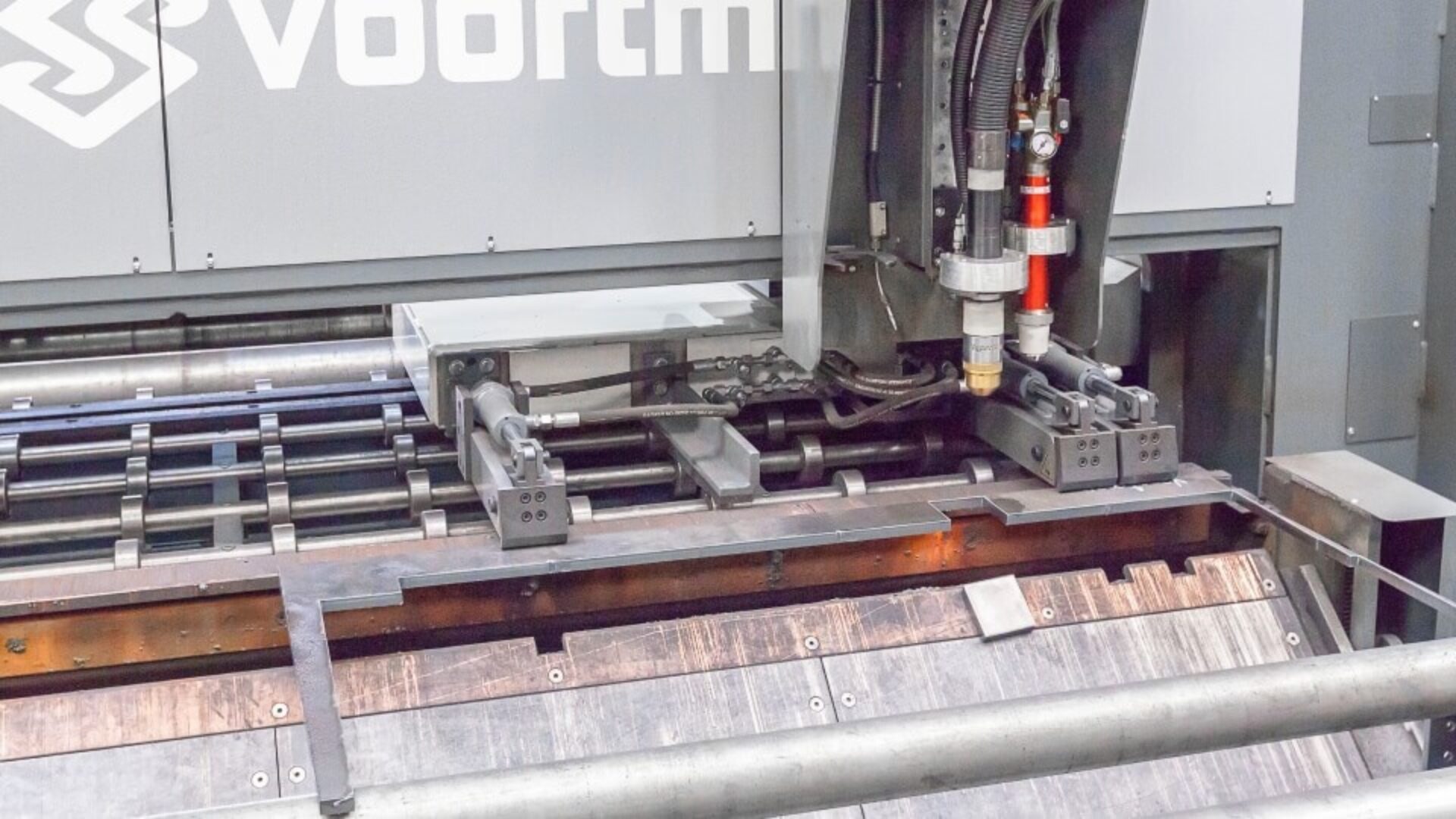

CHANGEUR D’OUTILS AUTOMATIQUE

Une station d’outils à 10 positions élimine l’intervention manuelle entre les opérations de perçage, réduisant les temps d’arrêt et les coûts de main-d’œuvre. Résultat : un débit supérieur et une moindre dépendance à l’opérateur, ce qui est crucial dans les environnements à fort volume ou en production non surveillée.

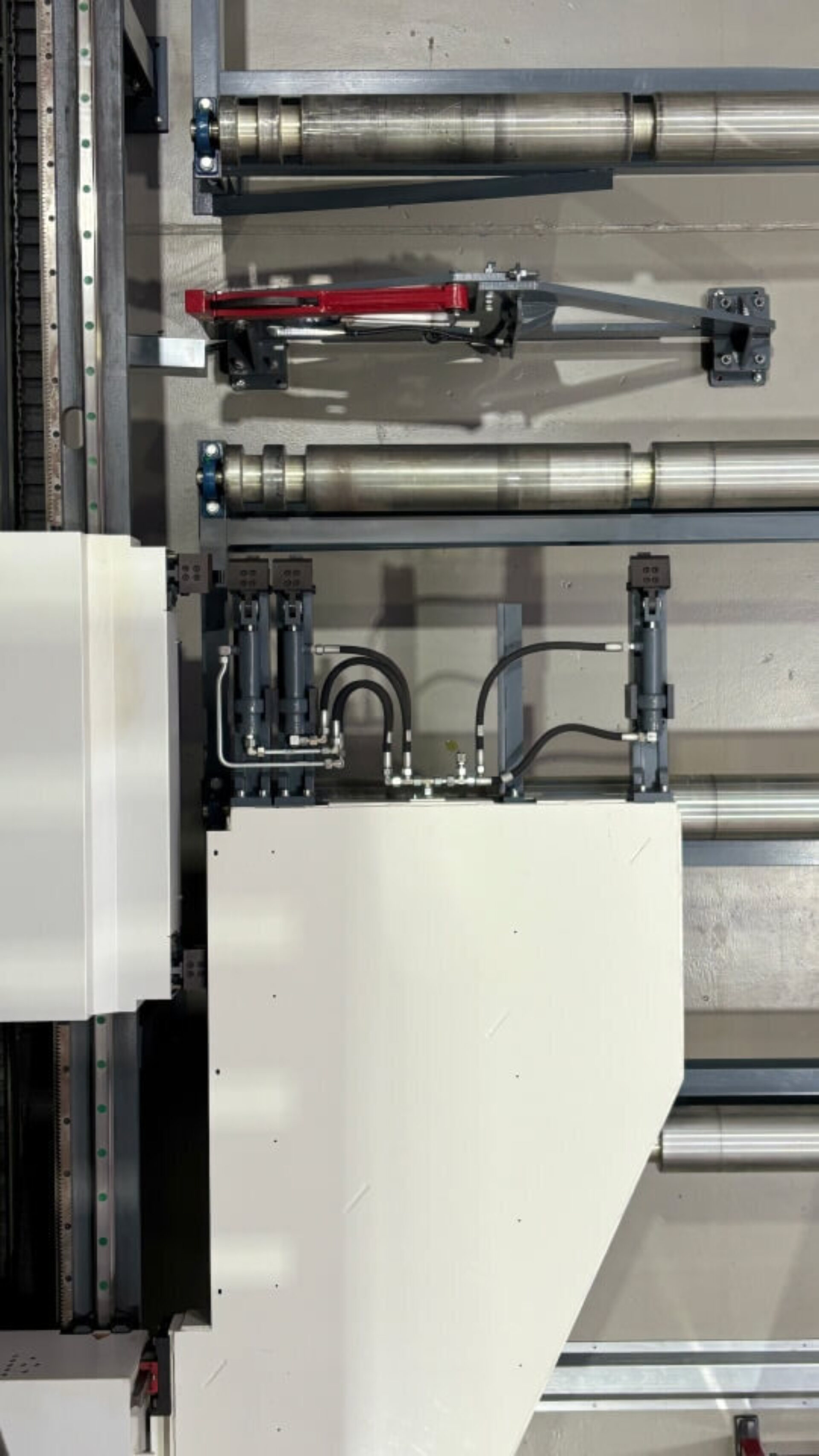

SYSTÈME DE CHARIOT PINCE ROBUSTE

Des chariots arrière et latéraux de support : un positionnement précis de la tôle et un serrage sûr minimisent les zones mortes et maximisent le rendement matière. Cela se traduit par moins de pertes et une meilleure efficacité d’imbrication — un facteur majeur d’économies pour les ateliers de fabrication.

FIXATION MAGNÉTIQUE DE LA TORCHE

Les collisions sont inévitables en découpe plasma. Cette fonctionnalité évite les dommages et supprime la nécessité de recalibrage, économisant des heures de maintenance et évitant des remplacements coûteux — essentiel pour la disponibilité et la continuité d’exploitation.

AVANTAGES

ZONE MORTE RÉDUITE

En libérant la pince latérale lors de la dernière étape d’usinage, la V320 coupe entre les mors de la pince et sur toute la tôle, réduisant les zones mortes et augmentant l’utilisation de la matière.

CONVOYEUR & TRAPPE DE CHUTE

Un convoyeur de 750 mm de large transporte des produits jusqu’à 500 mm en diagonale, tandis que la table à trappe de chute robuste décharge rapidement des pièces jusqu’à 500 × 500 mm et 75 kg, accélérant les cycles d’évacuation et permettant de longues séries sans surveillance.

ÉVACUATION DES COPEAUX

Une brosse à copeaux à double action nettoie d’abord la tôle, puis effectue un second passage pour enlever les copeaux restants, afin que le plasma ne coupe pas sur des débris — évitant les défauts et améliorant la régularité de coupe.

SERRAGE RIGIDE

Des brides de perçage à haute stabilité limitent les vibrations, permettant à la broche à fort couple d’appliquer toute sa puissance, évitant l’endommagement de la pointe et les vibrations (broutage), tout en améliorant la qualité des trous et la durée de vie des outils.

DÉCOUPE AVEC PONTS

Les ponts d’imbrication permettent d’évacuer des rangées complètes en une fois, de réduire les redémarrages et les perçages du plasma, et d’économiser jusqu’à 8 secondes par produit — diminuant les coûts de consommables et améliorant le rendement.

FLUX DE TRAVAIL HD MULTIDROP

Une stratégie multi-drop séquentielle maximise l’utilisation du squelette de tôle tout en coupant moins de mètres, réduisant les déchets et les coûts d’exploitation et limitant la manutention.

IMBRICATION SUR CHUTES

La vérification de tôle par suivi de contour laser et l’auto-rotation VACAM permettent d’imbriquer dans des chutes en n’utilisant qu’un seul angle intact, réduisant les pertes de matière et le temps de préparation.

REPRISE DE COUPE

Une interface simple redémarre les coupes interrompues exactement au point d’erreur avec des marques quasi invisibles, minimisant les temps d’arrêt et préservant la qualité de coupe.

SPÉCIFICATIONS

2000

Largeur de la plage de travail

2.050 mm

Poids maximal de tôle

7.500 kg

3000

Largeur de la plage de travail

3.050 mm

Poids maximal de tôle

9.000 kg

Besoin de plus d’informations ?

Téléchargez gratuitement des brochures, des spécifications techniques et des documents produits pour cette machine. Tout ce dont vous avez besoin pour prendre une décision éclairée est à portée de clic.

AMÉLIOREZ VOTRE MACHINE

Pousseurs hydrauliques

Des pousseurs hydrauliques montés à l’entrée ramènent la tôle sur la ligne de référence d’une simple pression sur un bouton, offrant un alignement rapide et répétable et un temps de préparation réduit.

Tampon transversal

Des transferts transversaux à commande manuelle offrent un tampon d’entrée et peuvent être étendus au mètre, lissant le chargement et réduisant les arrêts.

Sources plasma Hypertherm

Choisissez des sources XPR300 ou XPR460 pour augmenter la vitesse de coupe et conserver des arêtes nettes sur des matériaux plus épais.

Outil de marquage de tracé

Le traçage/griffage CNC des numéros de pièces et des lignes de référence garantit des marquages cohérents, une préparation plus rapide et moins d’erreurs d’identification en atelier.

Convoyeur à rouleaux de sortie

Il peut être allongé de 1,5 mètre pour accueillir des squelettes de tôle résiduels plus grands et de grandes tôles qui ne peuvent pas être déchargées automatiquement et doivent l’être manuellement. La longueur de sortie détermine la longueur maximale du produit ; elle peut donc être de 1,5 m ou 3 m.

Module Load Manager

Avec le module SigmaNEST Load Manager, vous gardez un contrôle total sur les ordres de fabrication complexes ; la production peut être évaluée rapidement et les ordres peuvent être facilement affectés à toute machine compatible.

INTÉRESSÉ ?

Contactez-nous

Nous serions ravis d’échanger avec vous ! Que vous ayez des questions, besoin d’assistance ou souhaitiez en savoir plus sur nos produits et services, notre équipe est là pour vous aider.

Activez le Dross Inhibitor pour le perçage plasma. Juste avant le perçage, le système pulvérise une fine couche d’huile sur le matériau ; l’éclatement « volcanique » du métal en fusion lors du perçage frappe cette couche et rebondit au lieu d’adhérer à la tôle, ce qui réduit fortement les projections et la scorie autour du point de perçage et diminue le temps de post-traitement.

Un portique soulagé des contraintes, traité thermiquement et mécaniquement, constitue une base rigide, équipée de guides linéaires de précision et de vis à billes préchargées ; associé à des servomoteurs à entraînement direct, des codeurs haute résolution, une lubrification automatique et une protection environnementale, le système préserve la géométrie, minimise l’usure et maintient des tolérances serrées année après année.

Voortman propose un diagnostic à distance, des packs de maintenance préventive et une assistance complète. La plupart des problèmes peuvent être résolus à distance via l’interface machine, réduisant les arrêts et les coûts de service. Les pièces de rechange sont stockées régionalement, garantissant une réponse rapide lorsqu’une intervention sur site est nécessaire.

Une coupe de haute qualité nécessite des mesures de hauteur fréquentes ; sur une pièce typique avec quatre trous, plus de 30 % du temps de cycle peut être consacré à des contrôles liés aux mouvements. Notre contrôle de hauteur ultra-rapide réduit cette surcharge, vous permettant d’ajuster la fréquence de mesure à la qualité souhaitée et d’exploiter au maximum le temps de production. Grâce au montage magnétique, la torche oxycoupage (oxy-fuel) partage le même contrôle rapide de hauteur ; ainsi, plasma et oxy-fuel bénéficient d’un débit supérieur avec une qualité de coupe constante.

Utilisez les compteurs en direct de VACAM (nombre de démarrages/arrêts et longueur totale de coupe) pour définir des intervalles de remplacement adaptés à vos objectifs qualité. Cela maintient une qualité de coupe constante, évite des remplacements prématurés, réduit les rebuts et les reprises, abaisse le coût par pièce et maximise la disponibilité.

La Voortman V320 combine une architecture rigide en passage continu avec une broche de perçage haute puissance et un mouvement de précision piloté par servos ; elle peut ainsi pousser des outils carbure plus gros à des avances plus élevées tout en conservant la qualité des trous et des tolérances de positionnement serrées. Plus précisément, elle utilise une broche de perçage de 40 HP capable d’atteindre 2 500 tr/min, associée à des servovariateurs et un positionnement par vis à billes de précision pour des avances Z rapides et stables — exactement ce qu’il faut pour les tôles épaisses et des cycles rapides.