V320

BLECHBEARBEITUNGSMASCHINE

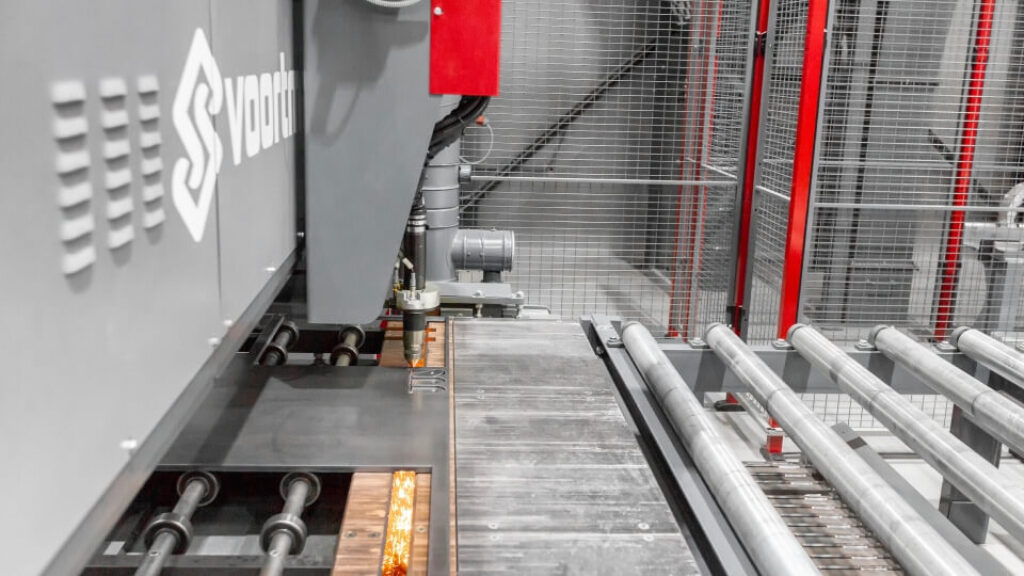

Der V320 wurde für Präzision und Produktivität entwickelt und kombiniert Bohren und fortschrittliches Plasmaschneiden mit automatisiertem Materialhandling, um eine effiziente und genaue Blechbearbeitung zu liefern.

- Maximieren Sie die Produktivität mit langen, unbeaufsichtigten Schichten dank automatischer Werkzeugwechsel und nahtloser Teileausschleusung.

- Sparen Sie Zeit und Stellfläche, indem Sie Bohren und Plasmaschneiden in einem einzigen, integrierten System kombinieren.

- Reduzieren Sie Materialverschnitt und Kosten durch fortschrittliche Verschachtelungstechnologie und minimierte Totzonen.

- Treffen Sie bessere Entscheidungen mit einem Echtzeit-Dashboard, das Auftragsfortschritt und Performance-Insights liefert.

- Vermeiden Sie Stillstandzeiten bei langen Läufen durch Automatische Spanabfuhr, die den Schneidbereich sauber hält.

Verfügbare Modelle:

2.000 x 6.000 mm | 2.000 x 9.000 mm | 2.000 x 12.000 mm

3.000 x 6.000 mm | 3.000 x 9.000 mm | 3.000 x 12.000 mm

ÜBERBLICK

Der V320 ist ein integriertes System zur Blechbearbeitung, das Hochdrehmoment-Bohren und fortschrittliches Plasmaschneiden in einer einzigen automatisierten Plattform kombiniert. Ausgestattet mit einem 10-fach Werkzeugwechsler, magnetischen Brenneraufnahmen und intelligenten Verschachtelungs-Algorithmen sorgt er für präzise Bohrungen, optimierte Schnittpfade und minimalen Materialverschnitt. Automatische Spanabfuhr, kollisionssicheres Design und die Funktion „Schnitt fortsetzen“ ermöglichen einen kontinuierlichen Betrieb und gleichbleibende Qualität bei unterschiedlichen Blechdicken.

MASCHINEN IN DIESER PRODUKTLINIE

ERFOLGSGESCHICHTEN

Wir schätzen unsere Kunden und ihr Feedback sehr – es treibt uns an, uns stetig zu verbessern und zu innovieren. Neugierig, wie unsere Maschinen den Unterschied machen? Hören Sie direkt von unseren Kunden, wenn sie ihre Erfahrungen teilen.

ANWENDUNGEN

FUNKTIONEN

AUTOMATISCHER WERKZEUGWECHSLER

Eine 10-fach Werkzeugstation eliminiert manuelle Eingriffe zwischen Bohrvorgängen und reduziert Stillstandzeiten sowie Lohnkosten. Das bedeutet höheren Durchsatz und weniger Abhängigkeit vom Bediener – entscheidend in High-Volume- oder unbemannten Produktionsumgebungen.

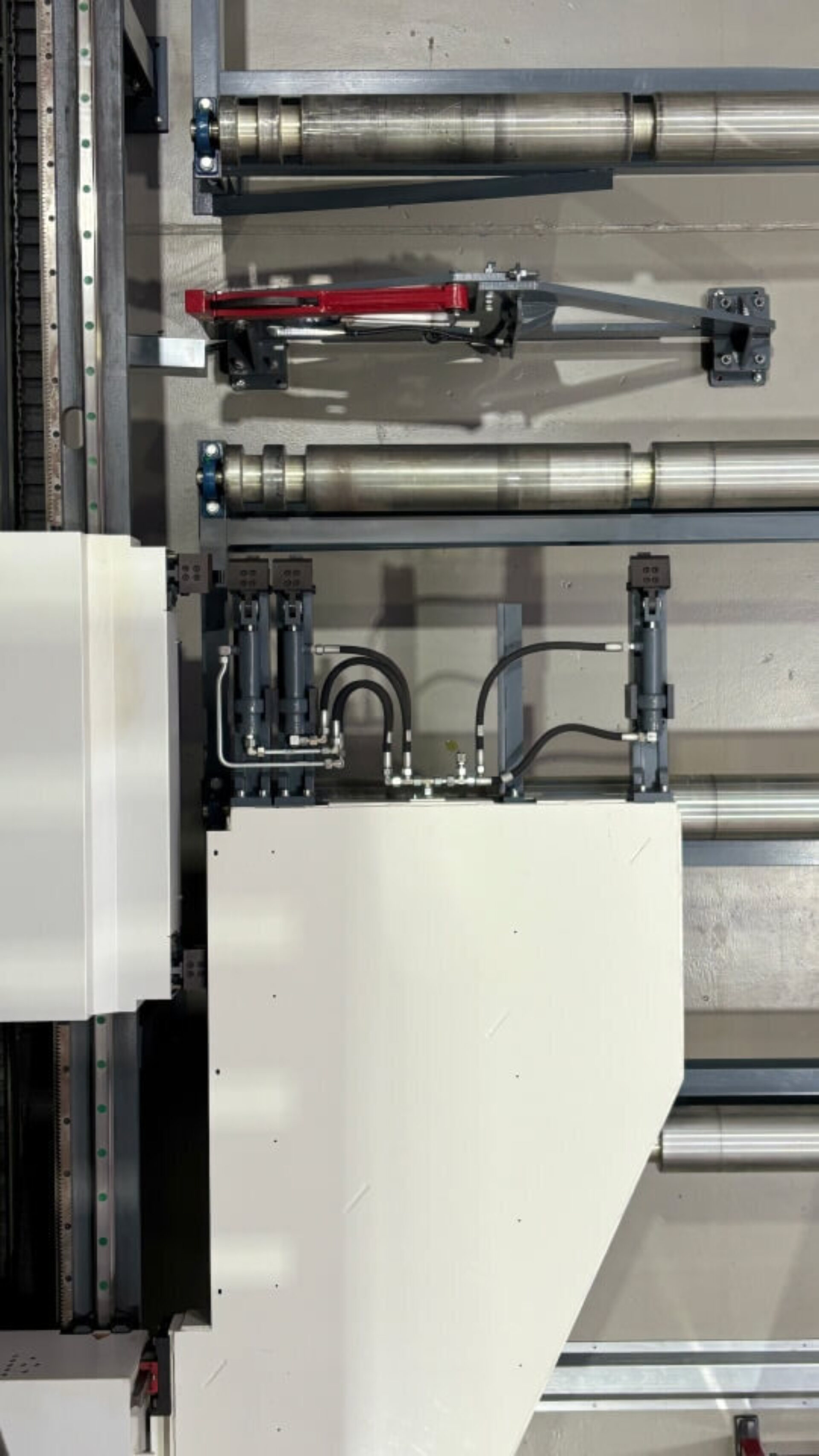

ROBUSTES GREIFWAGEN-SYSTEM

Stabile rückseitige und seitliche Stützwagen – präzise Plattenpositionierung und sichere Spannung minimieren Totzonen und maximieren den Materialertrag. Das führt zu weniger Materialabfall und besserer Verschachtelungseffizienz – ein wichtiger Kostenvorteil für Fertigungsbetriebe.

MAGNETISCHE BRENNERBEFESTIGUNG

Kollisionen sind beim Plasmaschneiden unvermeidlich. Diese Funktion verhindert Schäden und macht eine Neukalibrierung überflüssig, spart Stunden an Wartung und vermeidet teure Komponentenwechsel – entscheidend für Verfügbarkeit und Betriebskontinuität.

VORTEILE

REDUZIERTE TOTZONE

Durch das Lösen des Seitengreifers in der finalen Bearbeitungsstufe schneidet der V320 zwischen den Greifklemmen und über die gesamte Platte hinweg, minimiert Totzonen und erhöht die Materialausnutzung.

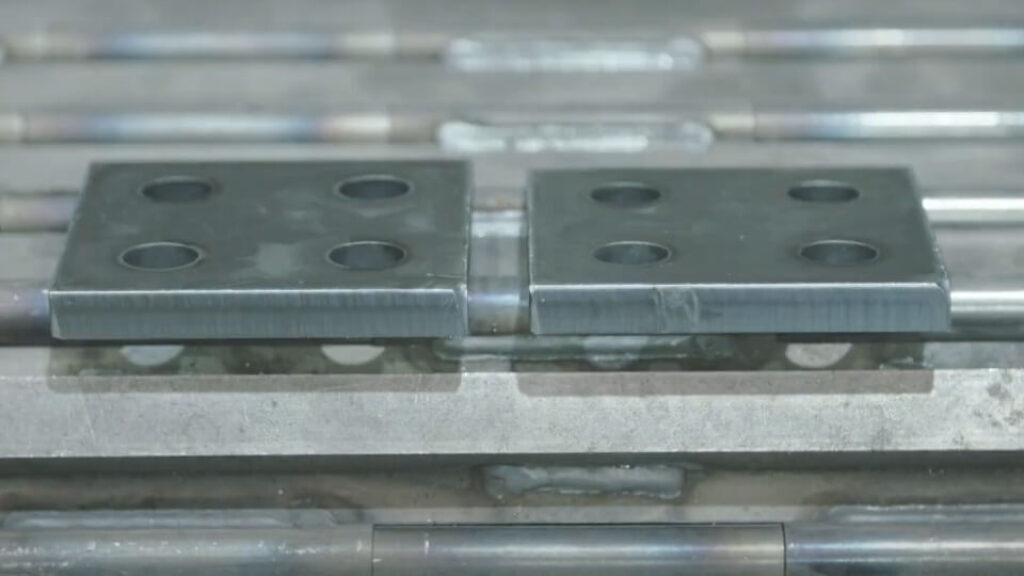

FÖRDERBAND & ABWURFKLAPPE

Ein 750 mm breites Förderband transportiert Produkte bis zu 500 mm diagonal, während die robuste Abwurfklappen-Tischlösung Teile schnell bis 500 × 500 mm und 75 kg entlädt. Das beschleunigt Ausschleuszyklen und ermöglicht längere unbeaufsichtigte Läufe.

SPANENTFERNUNG

Eine zweistufige Spanbürste wischt zuerst die Platte sauber und führt anschließend einen zweiten Durchgang aus, um verbleibende Späne zu entfernen, sodass Plasma nicht über Ablagerungen schneidet – das verhindert Fehler und verbessert die Schnittkonstanz.

STARRE SPANNUNG

Hochstabile Bohrklemmen unterdrücken Vibrationen, sodass die Hochdrehmoment-Spindel volle Leistung aufbringen kann. Das verhindert Spitzenbeschädigung und Rattern und verbessert gleichzeitig Bohrqualität und Standzeit.

BRÜCKENSCHNEIDEN

Verschachtelte Brückenschnitte schleusen ganze Reihen auf einmal aus, reduzieren Plasma-Neustarts und Einstiche und sparen bis zu 8 Sekunden pro Produkt – das senkt Verbrauchsmittelkosten und verbessert den Ertrag.

HD-MULTIDROP-WORKFLOW

Eine sequenzielle Multi-Drop-Strategie maximiert die Nutzung des Plattenskeletts bei weniger Schnittmetern, senkt Abfall und Betriebskosten und reduziert Materialhandling.

RESTSTÜCK-VERSCHACHTELUNG

Plattenverifikation mit Laser-Konturabtastung und VACAM Auto-Rotation ermöglicht das Verschachteln in Reststücke mit nur einer intakten Ecke – das reduziert Materialabfall und Rüstzeit.

SCHNITT FORTSETZEN

Eine benutzerfreundliche UI startet unterbrochene Schnitte exakt an der Fehlerstelle mit nahezu unsichtbaren Markierungen neu, minimiert Stillstandzeiten und erhält die Schnittqualität.

SPEZIFIKATIONEN

2000

Arbeitsbreite

2.050 mm

Maximales Plattengewicht

7.500 kg

3000

Arbeitsbreite

3.050 mm

Maximales Plattengewicht

9.000 kg

RÜSTEN SIE IHRE MASCHINE AUF

Hydraulische Schieber

Einlaufmontierte hydraulische Schieber ziehen die Platte per Knopfdruck zur Bezugslinie zurück und sorgen für schnelle, wiederholbare Ausrichtung und kürzere Rüstzeiten.

Querpuffer

Manuell gesteuerte Quertransporte bieten einen Einlaufpuffer und lassen sich pro Meter erweitern – das glättet die Beschickung und reduziert Stopps.

Hypertherm-Plasmaquellen

Wählen Sie XPR300 oder XPR460 Plasmaquellen, um die Schnittgeschwindigkeit zu erhöhen und saubere Kanten bei dickeren Materialien zu erhalten.

Layout-Markierwerkzeug

CNC-gesteuertes Anreißen von Teilenummern und Referenzlinien sorgt für konsistente Markierungen, schnellere Einrichtung und weniger Verwechslungen in der Fertigung.

Abführ-Rollenbahn

Sie kann um 1,5 Meter verlängert werden, um größere Restplatten-Skelette und große Platten aufzunehmen, die nicht automatisch entladen werden können und manuell entladen werden müssen. Die Auslauflänge bestimmt die maximale Produktlänge und kann daher 1,5 m oder 3 m betragen.

Load-Manager-Modul

Mit dem SigmaNEST Load-Manager-Modul haben Sie die volle Kontrolle über komplexe Arbeitsaufträge: Die Produktion kann schnell bewertet werden und Aufträge lassen sich einfach jeder kompatiblen Maschine zuweisen.

INTERESSIERT?

Nehmen Sie Kontakt mit uns auf

Wir freuen uns, von Ihnen zu hören! Ob Sie Fragen haben, Support benötigen oder mehr über unsere Produkte und Dienstleistungen erfahren möchten – unser Team ist für Sie da.

Aktivieren Sie den Dross Inhibitor für das Plasma-Einstechen. Unmittelbar vor dem Einstich sprüht das System eine dünne Ölschicht auf das Material; der „vulkanische“ Ausbruch geschmolzenen Metalls beim Einstechen trifft auf diese Schicht und prallt ab, statt an der Platte zu haften. Das reduziert Spritzer und Schlacke rund um den Einstichpunkt deutlich und verringert die Nachbearbeitungszeit.

Ein spannungsarm geglühter sowie thermisch und mechanisch behandelter Portal-Träger bildet eine starre Basis, ausgestattet mit präzisen Linearführungen und vorgespannten Kugelgewindetrieben. In Kombination mit Direktantriebs-Servos, hochauflösenden Encodern, automatischer Schmierung und Umweltschutz bewahrt das System die Geometrie, minimiert Verschleiß und hält Toleranzen Jahr für Jahr eng.

Voortman bietet Ferndiagnose, präventive Wartungspakete und umfassende Serviceunterstützung. Die meisten Probleme lassen sich über die Maschinenoberfläche aus der Ferne lösen, wodurch Stillstandzeiten und Servicekosten sinken. Ersatzteile werden regional bevorratet, sodass bei Bedarf schnell reagiert werden kann.

Hochwertiges Schneiden erfordert häufige Höhenmessungen; bei einem typischen Teil mit vier Löchern können über 30% der Zykluszeit auf bewegungsbedingte Prüfungen entfallen. Unsere ultraschnelle Höhenregelung reduziert diesen Overhead und lässt Sie die Messfrequenz auf die gewünschte Qualität abstimmen – für maximal nutzbare Produktionszeit. Dank magnetischer Befestigung nutzt auch der Autogenbrenner dieselbe schnelle Höhenregelung, sodass sowohl Plasma als auch Autogen von höherem Durchsatz bei gleichbleibender Schnittqualität profitieren.

Nutzen Sie VACAMs Live-Zähler für Start-Stopp-Zyklen und die gesamte Schnittlänge, um Wechselintervalle passend zu Ihren Qualitätszielen festzulegen. Das hält die Schnittqualität konstant, verhindert verfrühten Austausch, reduziert Ausschuss und Nacharbeit und senkt Ihre Kosten pro Teil bei maximaler Verfügbarkeit.

Der Voortman V320 kombiniert eine starre Durchlauf-Architektur mit einer leistungsstarken Bohrspindel und servogetriebener Präzisionsbewegung, sodass er größere Hartmetallwerkzeuge mit höheren Vorschüben einsetzen kann, während Bohrqualität und Positionstoleranz eng bleiben. Konkret nutzt er eine 40-HP-Bohrspindel mit bis zu 2.500 U/min, kombiniert mit Servoantrieben und präziser Kugelgewindetrieb-Positionierung für schnelle, stabile Z-Achsen-Vorschübe – genau das, was Sie für schwere Bleche und kurze Taktzeiten benötigen.