Taglio laser fibra - come riduce il costo per prodotto

DI STEF ROHAAN, PRODUCT MANAGER, VOORTMAN

Per la maggior parte delle persone, la tecnologia di taglio laser fibra è un modo completamente nuovo di lavorare lamiere di acciaio più spesse . E offre alcuni vantaggi significativi. Naturalmente, è noto per aumentare produttività (ne parliamo nel nostro articolo "Come il taglio laser fibra delle lamiere aumenta la vostra produzione"), ma questa è solo una parte della storia. La stessa tecnologia contribuisce anche a ridurre notevolmente il costo per prodotto.

In questo articolo,

vi mostreremo come tutti questi vantaggi si sommano, aiutandovi a produrre più pezzi, a impiegare meno tempo

e a ottenere più valore da ogni lamiera che lavorate.

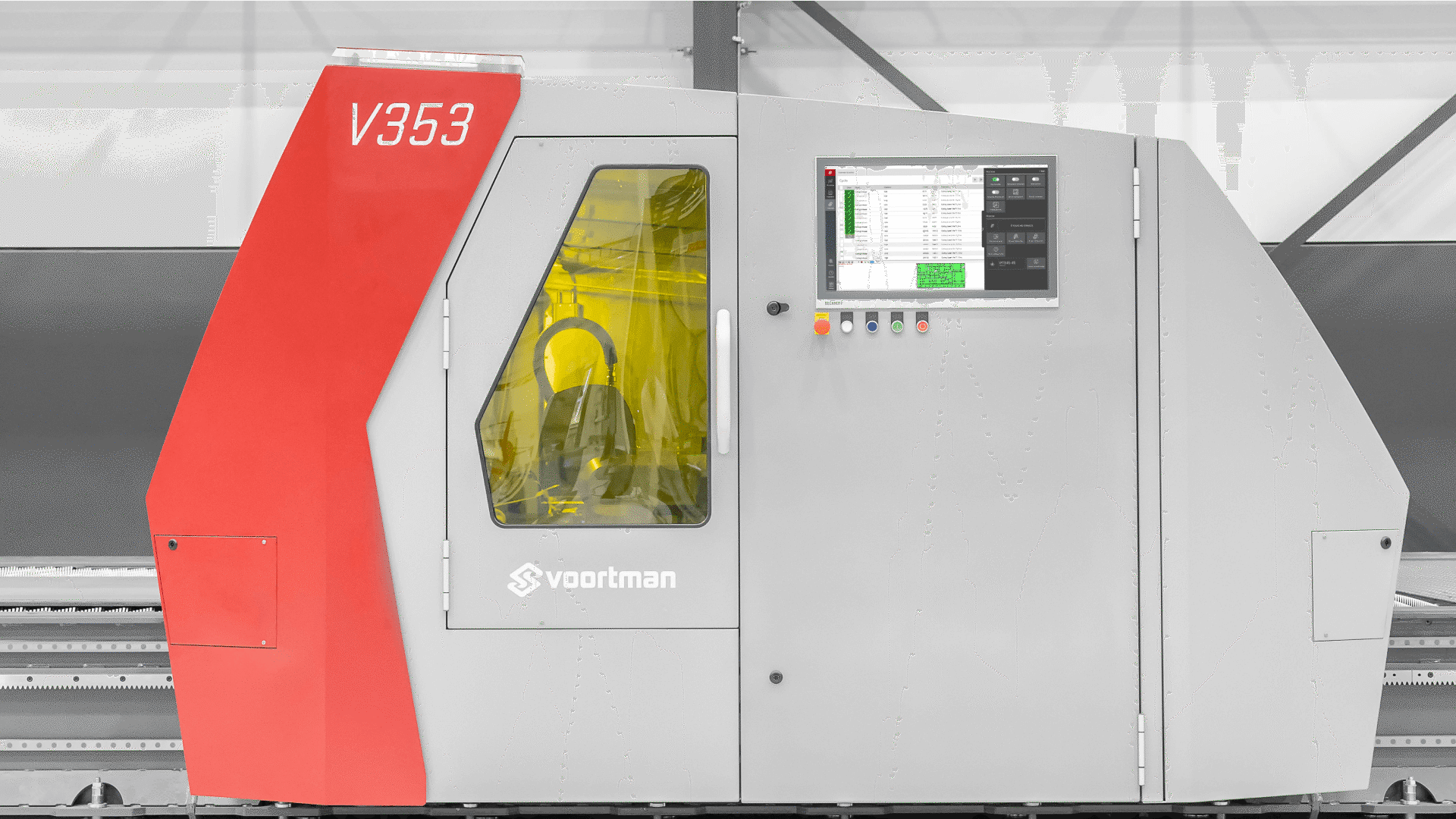

La Voortman V353 è un ottimo esempio di come il taglio laser moderno possa trasformare completamente il tuo processo di produzione.

Progettata per garantire alta precisione, automazione ed efficienza, dimostra quanto è possibile ottenere da ogni ora e da ogni lamiera. Sono diverse le ragioni per cui questa macchina garantisce un ritorno sull'investimento più rapido, ciascuna delle quali contribuisce a modo suo a ridurre i costi.

Per semplificare, abbiamo suddiviso i principali vantaggi in quattro argomenti chiave:

- TAGLIO NOTTURNO SENZA PRESIDIO CON LASER A FIBRA Nessuna persona in più, nessun compromesso sulla qualità.

. Sembra impossibile? Non più.

- LA MANUTENZIONE RIMANE SEMPLICE E I TEMPI DI INATTIVITÀ RIMANGONO BREVI

Taglia fori in pochi secondi, salta la foratura e guarda i tuoi costi diminuire. Un unico consumabile fa tutto.

- EFFICIENZA DI NESTING DI GRANDE FORMATO

Taglia di più, spreca di meno. La Voortman V353 di grande formato fa sì che ogni lamiera conti - MENO MOVIMENTI, COSTI INFERIORI

Pezzi pronti per la saldatura direttamente dal banco di taglio. Minore movimentazione, flusso più rapido e costi inferiori a ogni taglio.

TAGLIO NOTTURNO SENZA PERSONALE CON LASER FIBRA - ASPETTA, COSA?

Sì, proprio così. Il taglio di lamiere durante la notte, completamente senza operatore, non è più solo una possibilità : è una strategia pratica e collaudata per ridurre il costo per prodotto. Che tu lavori un turno o due, la Voortman V353 trasforma le ore di inattività in officina in risultati, senza assumere personale extra o compromettere la qualità.

Vediamo come funziona e cosa significa per i vostri profitti.

Riuscite a immaginarlo? Un turno che si trasforma in oltre 1.000 ore di taglio in più e 3.000 tonnellate in più all'anno, il tutto con lo stesso personale!

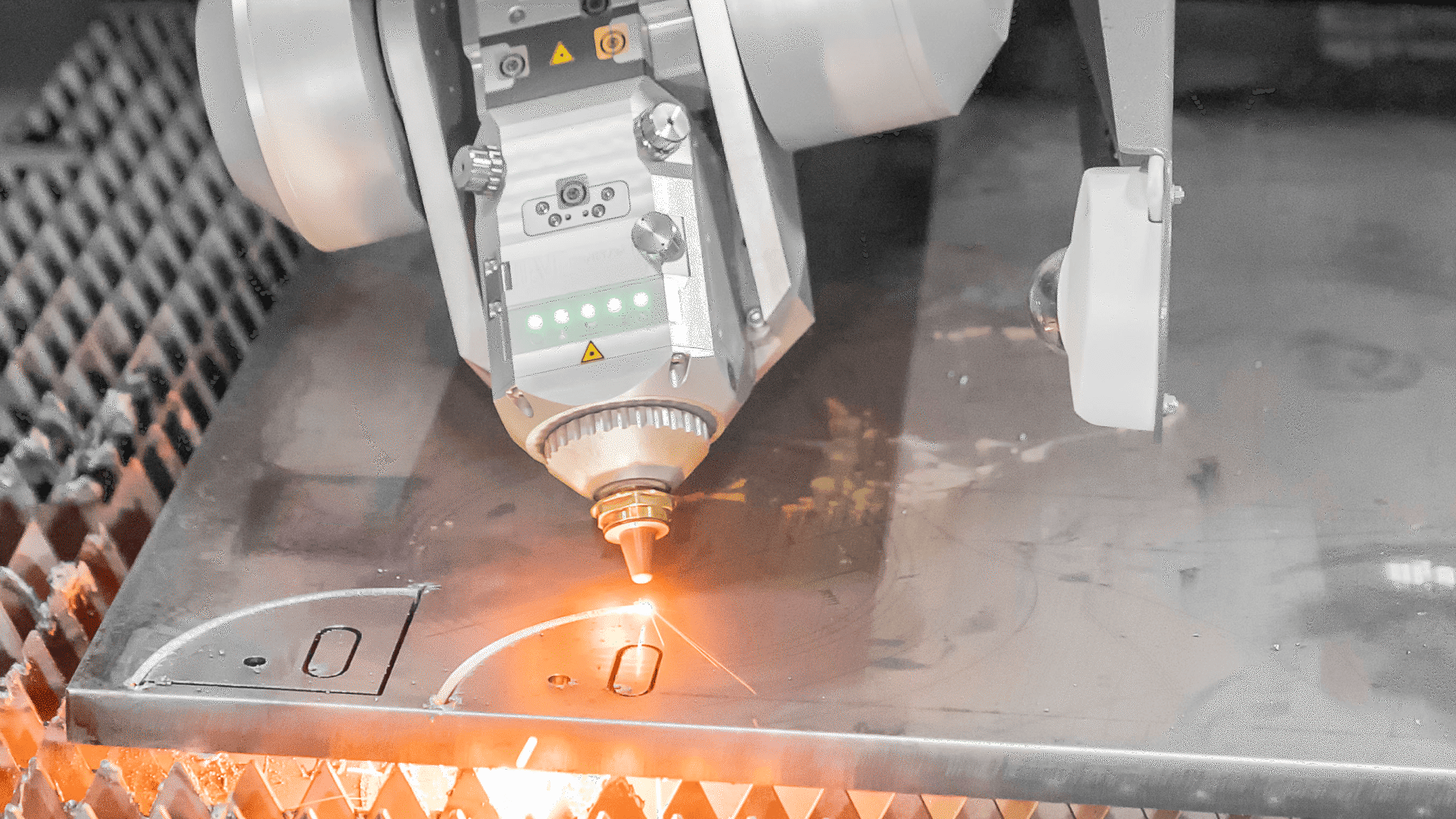

COME IL LASER CONSENTE IL TAGLIO NOTTURNO

Nel taglio tradizionale con il laser, due fattori principali hanno sempre impedito il funzionamento senza operatore: il rischio di incendio

e la qualità incostante. Le fiamme libere e i gas reattivi creano ovvie preoccupazioni in termini di sicurezza

, ma la sfida più grande è rappresentata dal numero di variabili che influenzano costantemente

la qualità del taglio.. Le fluttuazioni della pressione del gas, l'usura dei consumabili e le incongruenze dei materiali influenzano il risultato finale e il controllo di questi fattori richiede un operatore esperto e competente.

Il taglio laser cambia completamente questo quadro.

Si tratta di un processo di taglio

allo stato solido, senza fiamma, che utilizza solo gas di supporto e produce un fascio stabile e altamente focalizzato con una zona termicamente alterata molto piccola. Ciò lo rende sicuro e

affidabile, ideale per funzionare durante la notte senza supervisione.

La

Voortman V353 porta tutto questo a un nuovo livello. Il processo si svolge all'interno di una cabina di taglio completamente chiusa, dove

valvole pneumatiche si aprono solo nella zona di taglio attiva per rimuovere le

scintille e la polvere di taglio. Allo stesso tempo, il sistema riduce al minimo le variazioni di processo con l'utilizzo un

solo consumabile (l'ugello) che viene automaticamente pulito, ispezionato e sostituito dal sistema di cambio ugelli automatico a 24 slot.

Il suo controllo visivo integrato verifica continuamente lo stato di salute dell'ugello e l'allineamento per garantire una

qualità costante.

Il processo si svolge all'interno di una cabina di taglio completamente chiusa, dove valvole pneumatiche si aprono solo nella zona di taglio attiva per rimuovere le scintille e la polvere di taglio.

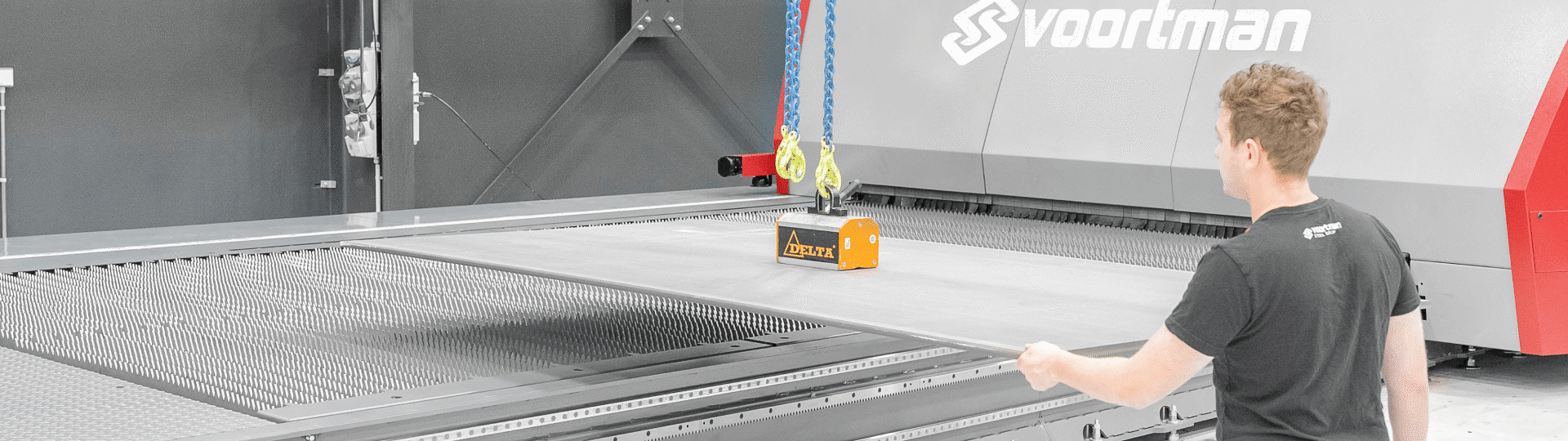

PREPARATEVI PER NOTTI DI UTILIZZO NON PRESIDIATO

Il piano di taglio modulare del V353 è progettato per una produzione lunga e continua. Con il Plate Buffering, è possibile caricare diverse lamiere sul banco largo 3 m (10 piedi) e la macchina le lavorerà una dopo l'altra senza fermarsi, perfetto per il funzionamento senza operatore. Prima di lasciare il posto di lavoro alla fine del turno, è sufficiente che l'operatore riempia il piano di lavoro, preferibilmente con lamiere più spesse. Questi lavori di lunga durata sfruttano al meglio le ore notturne. Quando arriva il turno mattutino, i pezzi sono finiti e pronti per essere scaricati, mentre la V353 continua a tagliare senza interruzioni dalla posizione successiva in coda. È un modo semplice per trasformare i tempi di inattività in tempo di produzione prezioso.

Gli operatori sono difficili da trovare, la costanza lo è ancora di più

Non dimentichiamo che gli operatori (qualificati) sono rari e che il personale a rotazione o temporaneo può causare variazioni di qualità tra i turni. Per molte aziende, i turni notturni e nel fine settimana sono difficili da coprire o del tutto impossibili. La produzione laser senza operatore genera valore in ore che altrimenti rimarrebbero inutilizzate. La combinazione di buffer, automazione e sistemi di sicurezza del V353 è progettata per sfruttare questi momenti senza personale.

COSA CI GUADAGNO?

Mettiamola in prospettiva. Supponiamo che stiate effettuando un unico turno diurno e lavorando circa 12.000 tonnellate di acciaio all'anno . Si tratta già di un programma intenso, con circa 1.425 ore di produzione effettive su un totale di 1.900. Ma dopo la fine del turno diurno, la vostra macchina rimane ferma per metà della settimana. Con la Voortman V353, puoi trasformare quelle notti e quei fine settimana di inattività in tempo produttivo, aggiungendo altre 1.000-1.300 ore di taglio all'anno senza assumere nuovo personale.

In termini reali, si tratta di circa 3.000 tonnellate di acciaio in più lavorate semplicemente lasciando che la V353 continui a funzionare mentre tutti sono a casa. I costi di manodopera rimangono invariati, perché la macchina funziona in modo completamente autonomo, ma la produzione aumenta dal 25 al 30% . Per la maggior parte delle operazioni a turno unico, ciò significa un risparmio sui costi di manodopera compreso tra 30.000 e 40.000 euro ogni anno , oltre al valore aggiunto di un maggior numero di pezzi consegnati in tempo . Stesso personale, stessa superficie, solo una produttività molto maggiore.

LA MANUTENZIONE RIMANE SEMPLICE

E I TEMPI DI INATTIVITÀ RIMANGONO BREVI

Una delle cose che i produttori apprezzano di più della V353 è il bassi costi di esercizio. La Voortman V353 utilizza un solo consumabile, l'ugello, il quale normalmente dura fino a due turni completi di produzione prima di dover essere sostituito.

Con 24 ugelli immagazzinati nel sistema di gestione automatico, la macchina può tagliare per giorni senza una sola interruzione. Spenderai solo una frazione di quanto consumano i sistemi al plasma in elettrodi e altre parti soggette a usura. Poiché il V353 pulisce e controlla automaticamente ogni ugello, la manutenzione rimane semplice e i tempi di fermo macchina brevi.

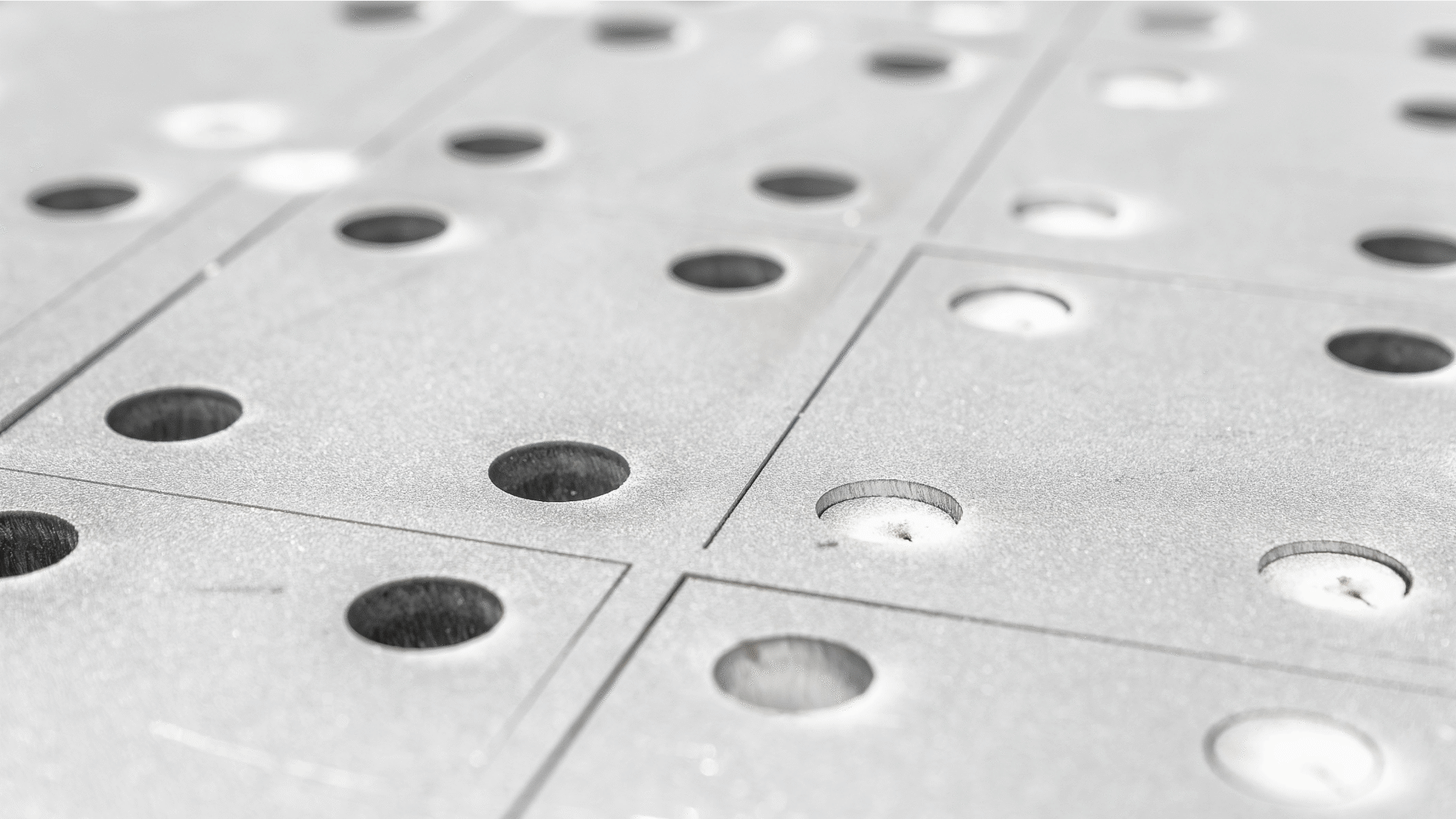

I FORI VENGONO TAGLIATI IN MODO PULITO IN POCHI SECONDI

Aggiungete a ciò il fatto che il V353 taglia i fori invece di perforarli, e il risparmio è ancora maggiore. Il laser crea fori che soddisfano gli standard EN 1090-2 in termini di precisione e perpendicolarità, quindi non sono necessarie punte da trapano, cambi di utensili o lavorazioni secondarie. Ed è veloce! I fori vengono tagliati in modo pulito in pochi secondi. Mettendo tutto insieme, si spende meno in utensili e manutenzione, si finiscono più pezzi per turno e si riduce costantemente il costo per prodotto con ogni lamiera lavorata.

Il laser crea fori che soddisfano gli standard EN 1090-2 in termini di precisione e perpendicolarità

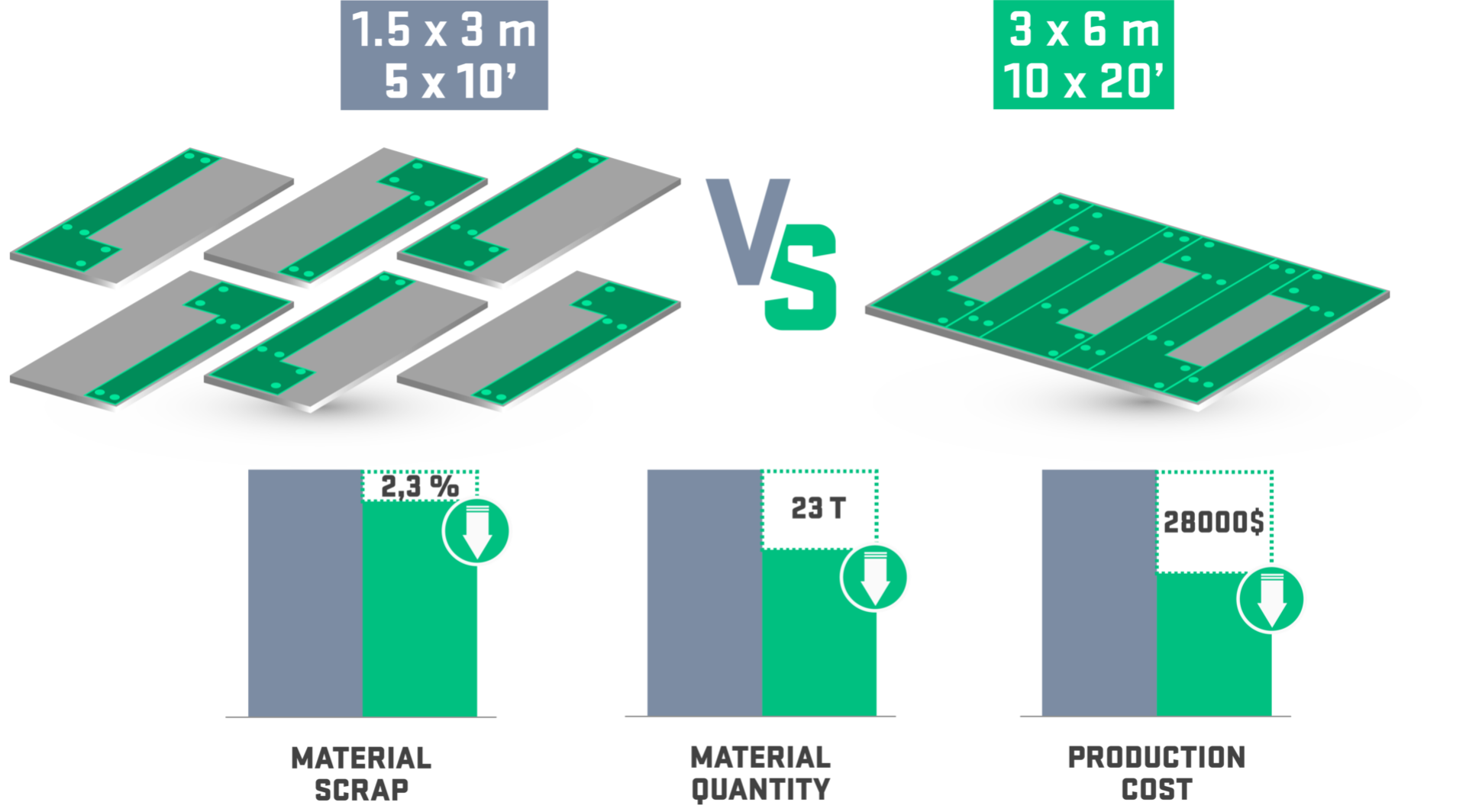

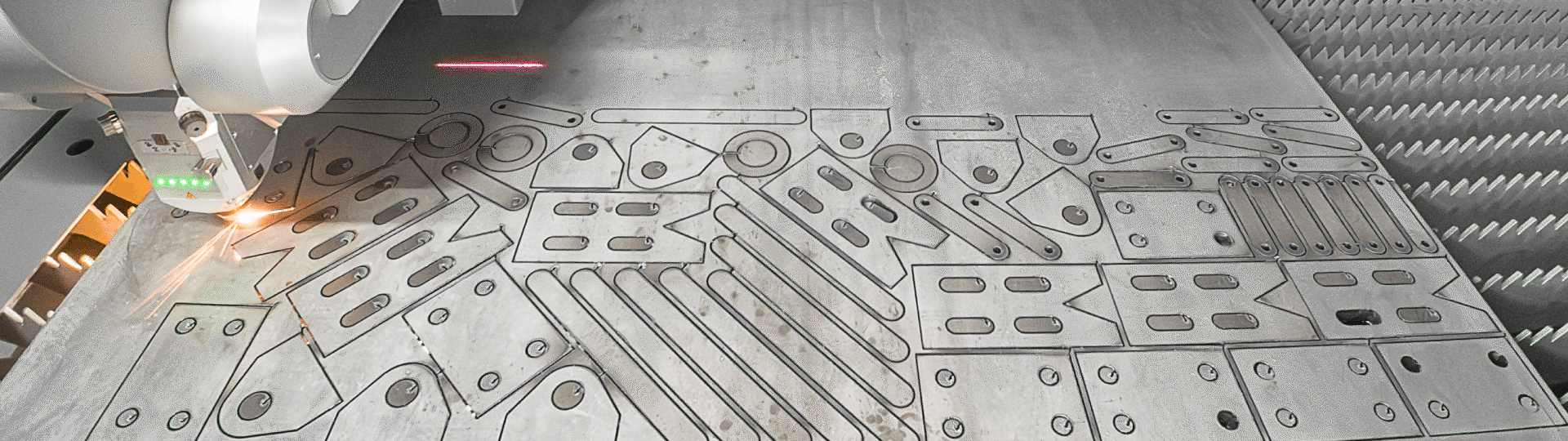

IL NESTING DI GRANDE FORMATO CONSENTE DI RIDURRE GLI SCARTI

Quando si tratta di lavorazione delle lamiere, le dimensioni contano davvero. Un piano di taglio più grande non solo consente di gestire lamiere più grandi, ma permette anche di utilizzarle in modo molto più efficiente . La Voortman V353, con il suo piano di taglio di grande formato fino a 3 × 6 metri (10 × 20 ft), è progettato per sfruttare ogni centimetro quadrato di acciaio.

Grazie al

nesting dei pezzi su una lamiera di grandi dimensioni invece che su più lamiere più piccole, si ottiene la

libertà di posizionare i componenti più vicini tra loro, ruotarli per un accoppiamento più preciso,

e combinare lavori con spessori o priorità diversi. Questo nesting di grande formato riduce al minimo le aree inutilizzate

tra i pezzi, quindi una parte maggiore di ogni lamiera diventa prodotto utilizzabile invece che scarto.

Il risultato è una maggiore resa del materiale, meno scarti e minori costi di movimentazione e stoccaggio

.

E questi risparmi non sono solo belli sulla carta. Sono reali e misurabili. Passando da un laser di piccolo formato (1,5 × 3 m) a uno di grande formato (3 × 6 m), si riduce lo scarto di materiale di circa il 2,3 %. In termini pratici, ciò significa un risparmio di circa 23 tonnellate di acciaio all'anno per una macchina che lavora circa 1.000 tonnellate per turno, per un valore di circa 3.450 euro in termini di recupero del valore degli scarti. Rispetto a un taglio plasma di grande formato, la differenza diventa ancora più grande. Circa 33 tonnellate di acciaio risparmiate ogni anno, per un valore di circa 4.950 euro. Sommando tutto, un laser di grande formato come il V353, se utilizzato al massimo delle sue potenzialità, può far risparmiare più di 28.000 euro all'anno solo in materiale. Si tratta di denaro che rimane nelle vostre tasche invece di finire nella spazzatura.

RIDUCI ANCHE GLI SPRECHI A LIVELLO DI TAGLIO

La precisione

della testa di taglio laser fibra della V353 aumenta ulteriormente questa efficienza. Con il suo fine

kerf, i lead-in corti, l'assenza di lead-out e la

capacità di tagliare in comune i lati condivisi

tra le parti, la macchina riduce gli scarti anche a livello di taglio. Ogni piccola

ottimizzazione si traduce in un notevole risparmio di materiale nel tempo, soprattutto quando

si lavorano lamiere pesanti giorno dopo giorno.

A supportare tutto questo è il software avanzato di Voortman, che calcola automaticamente il layout più efficiente per ogni lavoro

.

È in grado di mettere in coda più lamiere, raggruppare parti provenienti da ordini diversi e continuare a migliorare l'efficienza ad ogni ciclo.

IN BREVE

L'impatto è facile da misurare. Meno scarti significa meno rottame da gestire, meno cambi di lamiere e più pezzi per tonnellata di acciaio acquistato. In altre parole, il nesting di grande formato non solo consente di risparmiare materiale, ma anche denaro, riducendo il costo per pezzo e aumentando la produttività.

MENO MOVIMENTI, COSTI INFERIORI

Ogni minuto dedicato alla preparazione dei bordi o allo spostamento dei pezzi tra le stazioni aggiunge costi nascosti alla tua produzione. Ogni volta che una lamiera o un pezzo finito deve essere trasferito a un’altra macchina o a un’area di preparazione alla saldatura, stai pagando in termini di tempo di movimentazione, utilizzo del carrello elevatore e perdita di efficienza del flusso di lavoro.

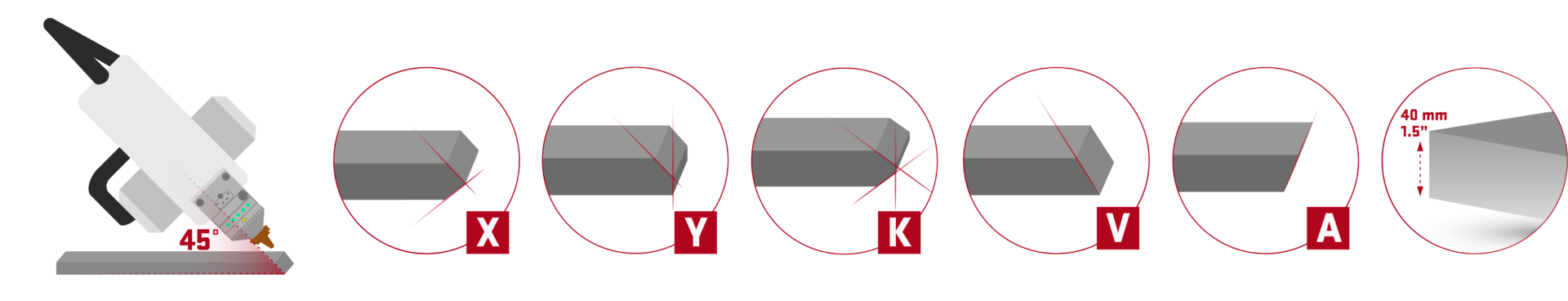

La Voortman V353 aiuta a ridurre al minimo questi passaggi aggiuntivi. La sua capacità di taglio consente alle lamiere di uscire dal banco pronte per la saldatura, con bordi lisci e privi di ossido. Che si tratti di smussi A, V, X, K o Y fino a 45°, la V353 garantisce risultati costanti e ripetibili direttamente dal taglio. I pezzi passano alla saldatura o all’assemblaggio con deviazioni minime attraverso le stazioni di preparazione. Sia il modello da 20 kW sia quello da 40 kW mantengono questa qualità in un’ampia finestra di taglio pulito fino a 25 mm (1 pollice) di spessore (40 kW), mantenendo alta la produttività e riducendo il traffico in officina.

Meno movimentazioni, meno passaggi manuali e un flusso più rapido. Tutto questo si traduce in meno sprechi e in un costo per pezzo inferiore dall’inizio alla fine.

Meno movimentazioni, meno passaggi manuali e un flusso più rapido. Tutto questo si traduce in meno sprechi e in un costo per pezzo inferiore dall’inizio alla fine.

RIMANI AGGIORNATO

Iscriviti ora per ricevere questi aggiornamenti nella tua casella di posta elettronica, non solo per caso.

Ogni edizione ti offre consigli mirati, consigli reali dall'officina e anticipazioni sui nostri prossimi quattro approfondimenti.