, corte por láser de fibra: cómo reduce el coste por producto

POR STEF ROHAAN, DIRECTOR DE PRODUCTO, VOORTMAN

Para la mayoría de las personas, la tecnología de corte por láser de fibra es una forma completamente nueva de procesar placas de acero más gruesas. Y ofrece algunas ventajas importantes. Por supuesto, es bien conocido por aumentar la producción (lo analizamos en profundidad en nuestro artículo «Cómo el corte de placas con láser de fibra aumenta su producción»), pero eso es solo una parte de la historia. Esta misma tecnología también ayuda a reducir considerablemente el coste por producto.

En este artículo,

le mostraremos cómo se suman todas esas ventajas, ayudándole a fabricar más piezas, dedicar menos tiempo

y obtener más valor de cada placa que procesa.

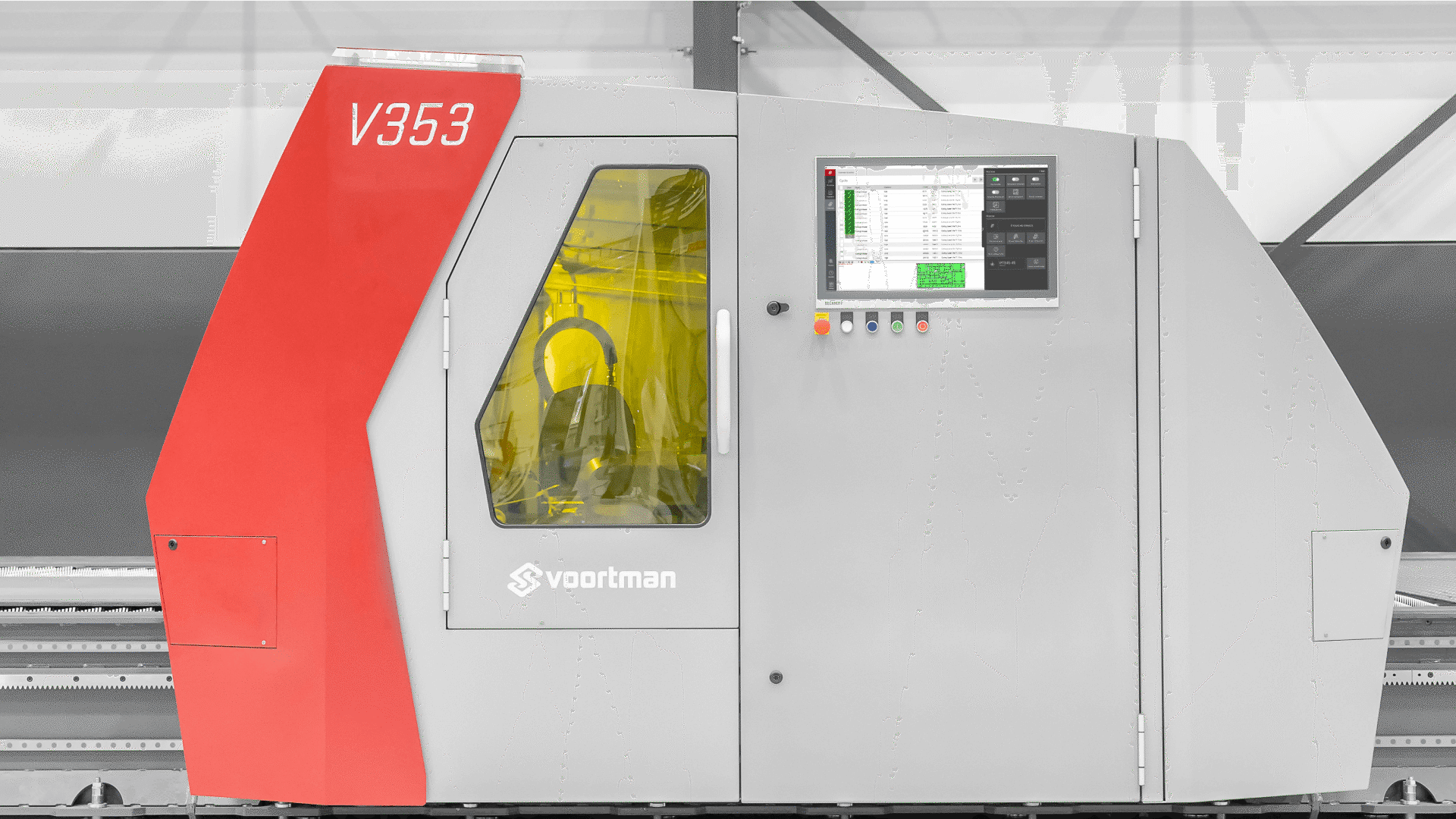

La Voortman V353 es un excelente ejemplo de cómo el corte por láser moderno puede transformar por completo su proceso de producción. Diseñada para ofrecer alta precisión, automatización y

eficiencia, demuestra lo mucho que puede sacar de cada hora y cada

placa. Hay varias razones por las que esta máquina ofrece un retorno de la inversión más rápido, cada una de las cuales contribuye a su manera a reducir los costes.

Para facilitar la comprensión, hemos dividido las principales ventajas en cuatro temas clave:

- CORTE NOCTURNO SIN PERSONAL CON FIBER LASER

Sin personal adicional, sin comprometer la calidad. ¿Suena imposible? Ya no.

- EL MANTENIMIENTO SIGUE SIENDO SENCILLO Y EL TIEMPO DE INACTIVIDAD SIGUE SIENDO BREVE

Corte agujeros en segundos, evite el taladrado y vea cómo se reducen sus costes. Un solo consumible lo hace todo.

- EFICIENCIA DE ANIDAMIENTO DE GRAN FORMATO

Corte más, desperdicie menos. La Voortman V353 de gran formato aprovecha cada placa al máximo. - MENOS MOVIMIENTOS, MENOS COSTES

Piezas listas para soldar directamente desde la mesa. Menos manipulación, flujo más rápido y menores costes con cada corte.

CORTE NOCTURNO SIN PERSONAL CON LÁSER DE FIBRA - ¿QUÉ?

Sí, tiene razón. Cortar placas de acero durante la noche, sin necesidad de supervisión, ya no es solo una posibilidad : es una estrategia práctica y probada para reducir el coste por producto. Tanto si trabaja en un turno como en dos, la Voortman V353 convierte las horas de inactividad del taller en producción productiva , sin necesidad de contratar personal adicional ni comprometer la calidad.

Veamos cómo funciona y qué significa para sus resultados finales.

¿Se lo imagina? Un turno deurno se convierte en más de 1000 horas de corte adicionales y 3000 toneladas más al año, ¡todo con el mismo equipo!

CÓMO EL LÁSER PERMITE EL CORTE NOCTURNO

En el corte tradicional con láser, dos factores principales siempre han impedido el funcionamiento sin personal: el riesgo de incendio

y la calidad inconsistente.

Las llamas abiertas y los gases reactivos crean evidentes problemas de seguridad

, pero el mayor reto es el número de variables que afectan constantemente a la calidad del corte. Las fluctuaciones de la presión del gas, el desgaste de los consumibles y las inconsistencias del material afectan al resultado final, y controlar estos factores requiere un operador cualificado y con experiencia.

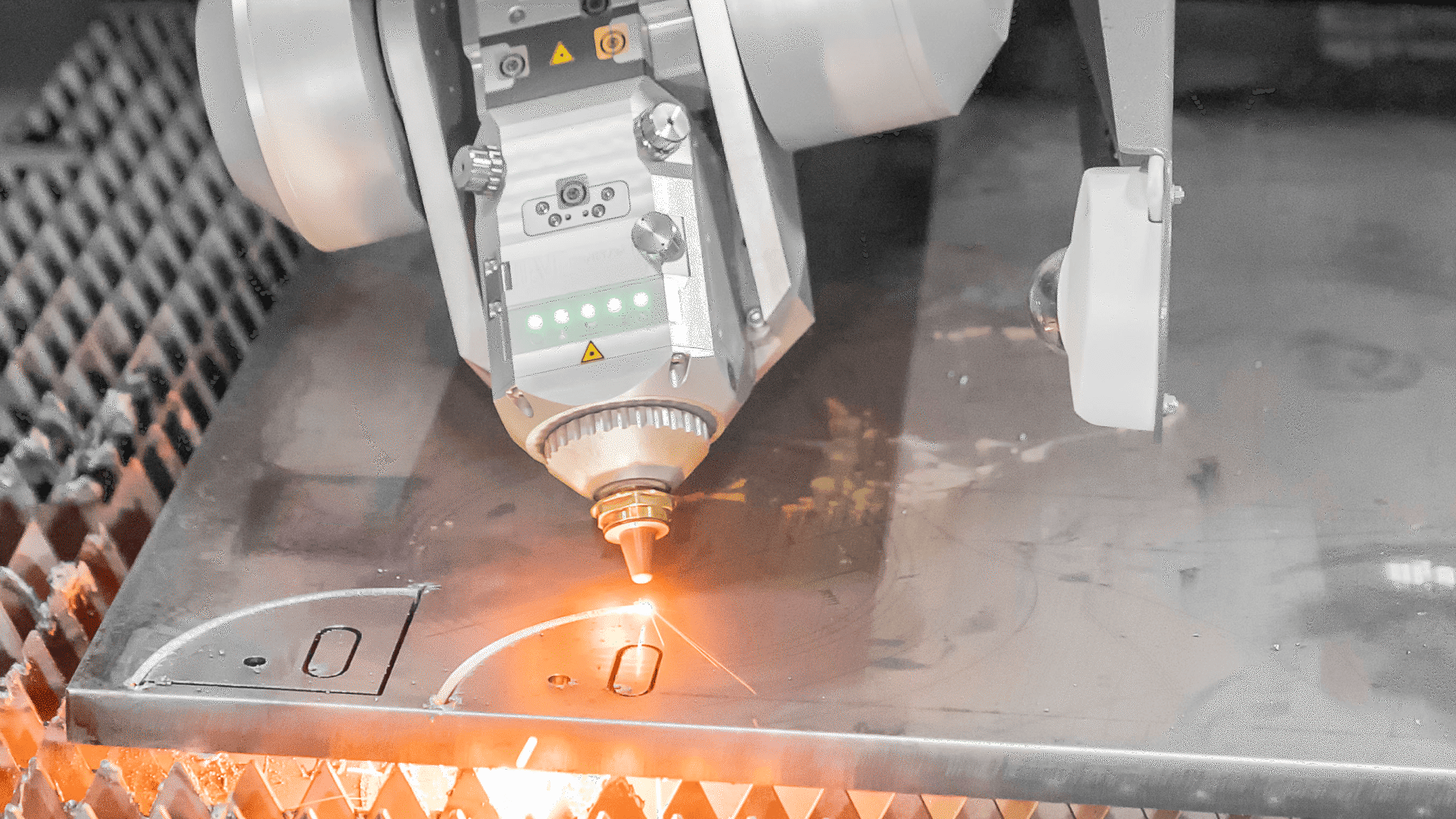

El corte por láser cambia completamente ese panorama. Se trata de un proceso

de estado sólido, sin llama, que solo utiliza gases de apoyo y produce un haz estable y altamente enfocado

con una zona afectada por el calor muy pequeña. Esto lo hace seguro y

previsible, ideal para funcionar durante la noche sin supervisión.

El

e Voortman V353 lleva esto a un nuevo nivel. El proceso se lleva a cabo dentro de una cabina de corte totalmente cerrada, donde las válvulas neumáticas de

se abren solo en la zona de corte activa para eliminar las chispas y el polvo

es. Al mismo tiempo, el sistema minimiza la variación del proceso con el

, ya que solo utiliza un único consumible (la boquilla), que se limpia, inspecciona y sustituye automáticamente mediante el manipulador de boquillas de 24 ranuras.

Su control de visión integrado comprueba continuamente la redondez y la alineación para garantizar una calidad constante.

El proceso se lleva a cabo dentro de una cabina de corte totalmente cerrada, donde las válvulas neumáticas solo se abren en la zona de corte activa para eliminar las chispas y el polvo.

PREPÁRESE PARA UNA NOCHE SIN PERSONAL

La mesa de corte modular de la V353 está diseñada para una producción larga y continua. Con el almacenamiento de placas, puede cargar varias placas en la mesa de 3 m (10 pies) de ancho y la máquina las procesará una tras otra sin detenerse, lo que resulta perfecto para el funcionamiento sin personal. Antes de marcharse al final del turno, simplemente pida al operador que llene la mesa, idealmente con placas más gruesas. Estos trabajos de mayor duración aprovechan al máximo las horas nocturnas. Cuando llega el turno de la mañana, las piezas están terminadas y listas para descargar, mientras que la V353 continúa cortando sin interrupciones desde la siguiente posición almacenada. Es una forma sencilla de convertir el tiempo de inactividad en valioso tiempo de producción.

Es difícil encontrar operadores, y aún más difícil mantener la consistencia

No olvidemos que los operadores (cualificados) son escasos, y que el personal rotatorio o temporal puede introducir variaciones en la calidad entre turnos. Para muchas empresas, los turnos nocturnos y de fin de semana son difíciles de cubrir o incluso inviables. La producción láser sin personal aprovecha el valor de las horas que, de otro modo, permanecerían inactivas. La combinación de sistemas de amortiguación, automatización y seguridad del V353 está diseñada para aprovechar esos intervalos sin personal.

¿QUÉ VENTAJAS ME APORTA?

Veamos en perspectiva. Supongamos que tiene un solo turno diurno y procesa alrededor de 12 000 toneladas de acero al año. Ya es un horario muy ajetreado, con aproximadamente 1425 horas de producción efectiva de un total de 1900 posibles. Pero una vez finalizado el turno de día, su máquina permanece inactiva durante la mitad de la semana. Con la Voortman V353, puede convertir esas noches y fines de semana de inactividad en tiempo productivo, añadiendo entre 1000 y 1300 horas de corte al año sin necesidad de contratar a nadie nuevo.

En términos reales, eso supone unas 3000 toneladas adicionales de acero procesadas simplemente dejando que la V353 siga trabajando mientras todo el mundo está en casa. Sus costes laborales se mantienen iguales, ya que la máquina funciona de forma totalmente autónoma, pero su producción aumenta entre un 25 y un 30 % . Para la mayoría de las operaciones de un solo turno, eso significa un ahorro en mano de obra de entre 30 000 y 40 000 euros cada año , además del valor añadido de más piezas entregadas a tiempo . El mismo equipo, el mismo espacio, pero mucha más productividad.

EL MANTENIMIENTO SIGUE SIENDO SENCILLO

Y EL TIEMPO DE INACTIVIDAD SIGUE SIENDO BREVE

Una de las cosas que más gusta a los fabricantes del V353 es lo poco que cuesta mantenerlo en funcionamiento. La Voortman V353 utiliza un solo consumible, la boquilla, y cada una de ellas suele durar hasta dos turnos completos de producción antes de tener que ser sustituida.

Con 24 boquillas almacenadas en el manipulador automático, la máquina puede cortar durante días sin una sola parada. Gastará solo una fracción de lo que los sistemas de plasma consumen en electrodos y otras piezas de desgaste. Dado que la V353 limpia y comprueba automáticamente cada boquilla, el mantenimiento es sencillo y el tiempo de inactividad es breve.

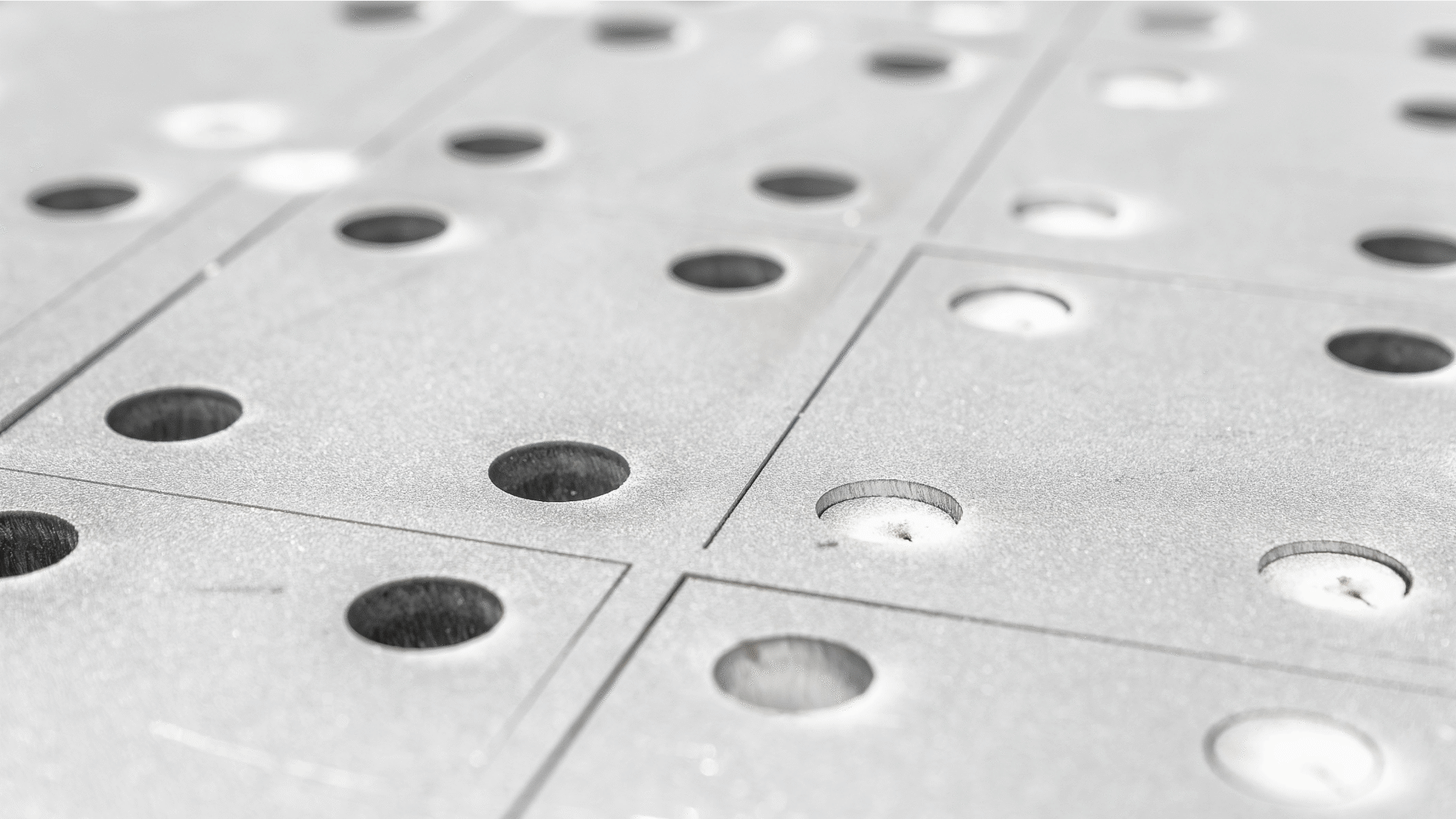

LOS AGUJEROS SE CORTAN DE FORMA LIMPIA EN SOLO SEGUNDOS

A esto hay que añadir el hecho de que la V353 corta los agujeros en lugar de perforarlos, lo que supone un ahorro aún mayor. El láser crea agujeros que cumplen con las normas EN 1090-2 en cuanto a precisión y perpendicularidad, por lo que no es necesario utilizar brocas, cambiar herramientas ni realizar un mecanizado secundario. ¡Y es rápido! Los agujeros se cortan limpiamente en solo unos segundos. Si lo sumamos todo, gastará menos en herramientas y mantenimiento, terminará más piezas por turno y reducirá constantemente el coste por producto con cada placa que procese.

El láser crea orificios que cumplen con las normas EN 1090-2 en cuanto a precisión y perpendicularidad.

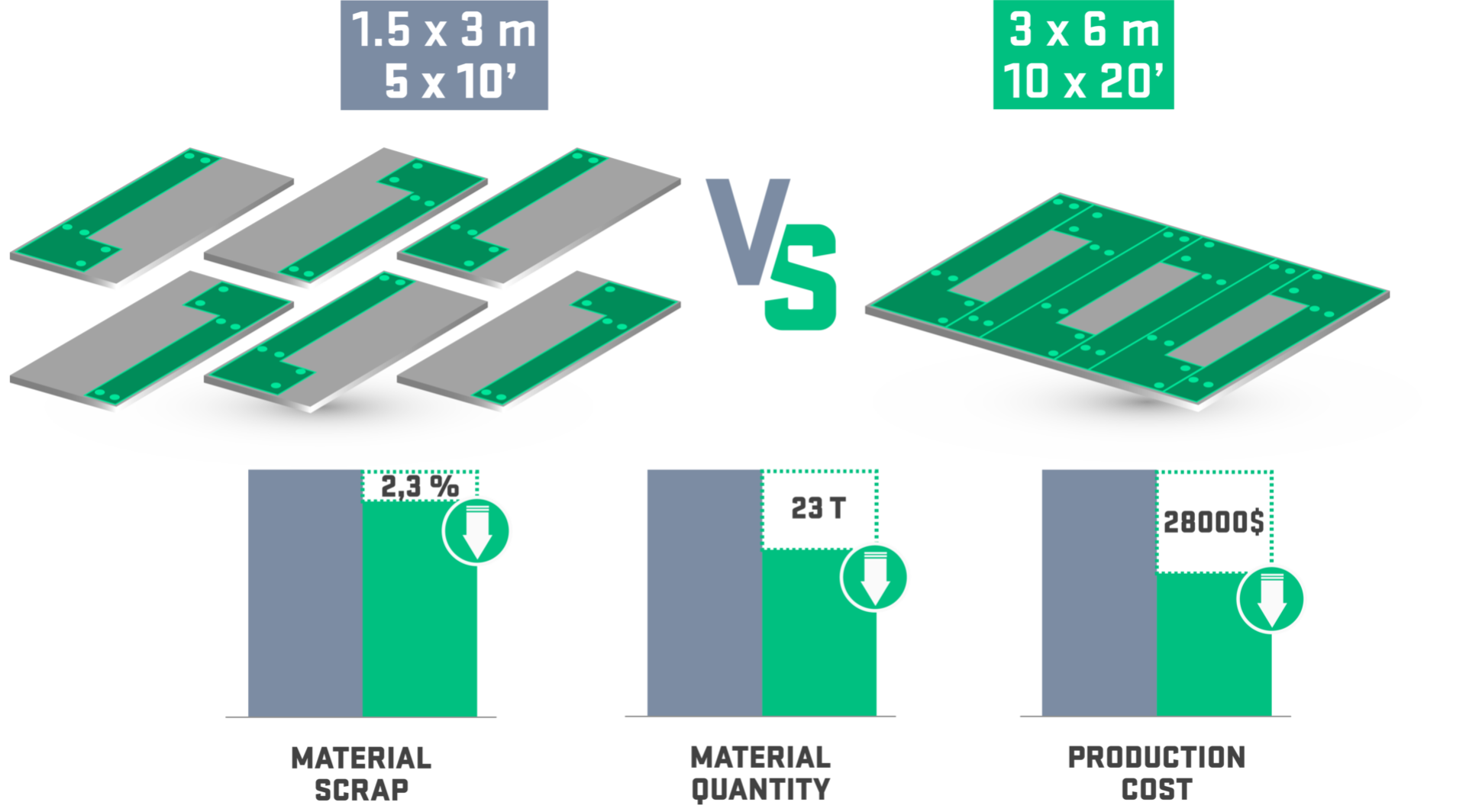

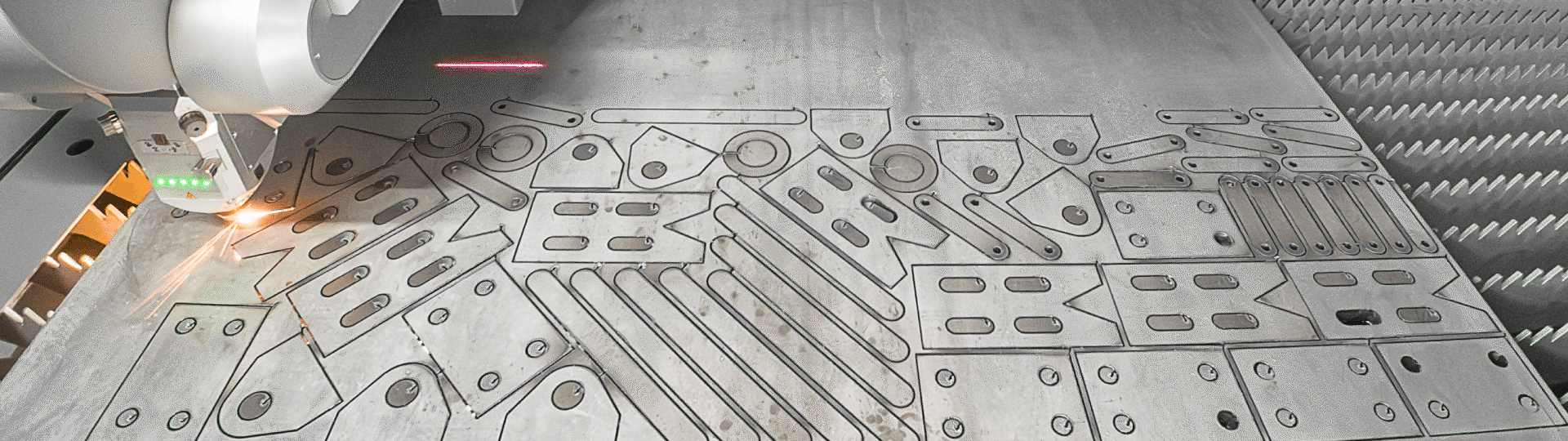

EL ENCAJADO DE GRAN FORMATO LE PERMITE REDUCIR LOS RESIDUOS

Cuando se trata del procesamiento de placas, el tamaño realmente importa. Una mesa de corte más grande no solo le permite manejar láminas más grandes, sino que le permite utilizarlas de forma mucho más eficiente . La Voortman V353, con su mesa de corte de gran formato de hasta 3 × 6 metros (10 × 20 pies), está diseñada para aprovechar cada centímetro cuadrado de acero.

Al

anidar las piezas en una placa grande en lugar de en varias más pequeñas, se gana

libertad para colocar los componentes más cerca unos de otros, girarlos para un ajuste más preciso,

y combinar trabajos con diferentes espesores o prioridades. Este anidamiento de gran formato minimiza las áreas no utilizadas

entre las piezas, por lo que se aprovecha más cada placa como producto utilizable en lugar de como desecho.

El resultado es un mayor rendimiento del material, menos restos y menores costes de manipulación y

almacenamiento.

Y estos ahorros no son solo teóricos. Son reales y cuantificables. Cambiar de un láser de formato pequeño (1,5 × 3 m) a uno de formato grande (3 × 6 m) reduce los desechos de material en aproximadamente un 2,3 por ciento. En términos prácticos, eso supone un ahorro de aproximadamente 23 toneladas de acero al año para una máquina que procesa unas 1000 toneladas por turno, lo que equivale a unos 3450 € en valor de recuperación de residuos . En comparación con una cortadora de plasma de gran formato, la diferencia es aún mayor. Se ahorran unas 33 toneladas de acero al año, lo que supone un valor aproximado de 4950 €. Si lo sumamos todo, un láser de gran formato como el V353, utilizado a pleno rendimiento, puede ahorrar más de 28 000 € al año solo en material. Es dinero que se queda en su bolsillo en lugar de ir a parar a la basura.

REDUZCA TAMBIÉN LOS RESIDUOS A NIVEL DE CORTE

La precisión

del cabezal de corte láser de fibra de la V353 lleva esta eficiencia aún más lejos. Con su fino ancho de corte

, entradas cortas, sin salidas y la capacidad

de cortar bordes compartidos

entre piezas, la máquina también reduce los residuos a nivel de corte. Cada pequeña optimización

se suma a un ahorro sustancial de material a lo largo del tiempo, especialmente cuando

se procesan chapas pesadas día tras día.

Todo ello con el apoyo del avanzado software de Voortman, que calcula automáticamente la disposición más eficiente para cada trabajo. Puede poner en cola varias chapas, anidar piezas de diferentes pedidos juntas,

y seguir mejorando la eficiencia con cada ejecución.

EN RESUMEN

El impacto es fácil de medir. Menos recortes significan menos residuos que gestionar, menos cambios de placa y más piezas por tonelada de acero comprada. En otras palabras, el anidamiento de gran formato no solo ahorra material, sino que también ahorra dinero, lo que reduce el coste por pieza y aumenta la productividad.

MENOS MOVIMIENTOS, MENOS COSTES

Cada minuto dedicado a preparar bordes o mover piezas entre estaciones añade un coste oculto a su producción. Cada vez que una chapa o una pieza terminada debe trasladarse a otra máquina o a un área de preparación para soldadura, usted paga en tiempo de manipulación, movimientos de carretilla elevadora y pérdida de eficiencia en el flujo de trabajo.

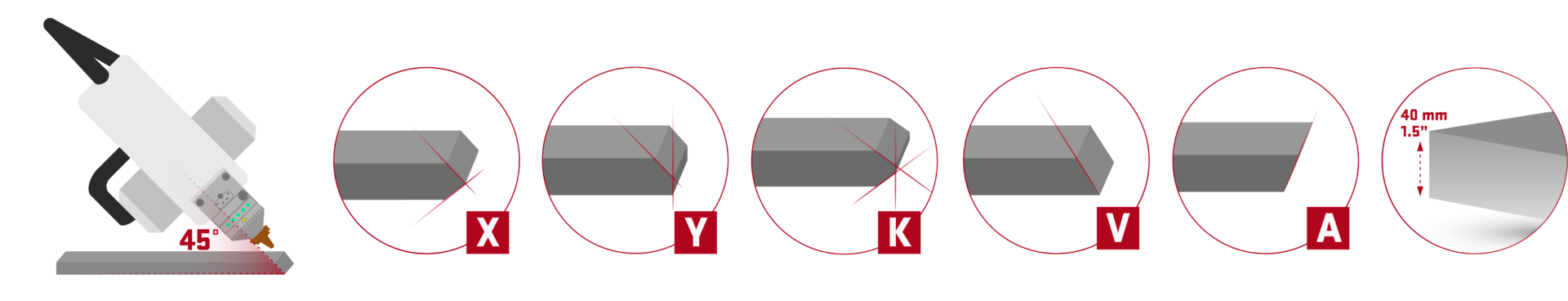

La Voortman V353 ayuda a minimizar esos pasos adicionales. Su capacidad de corte permite que las chapas salgan de la mesa listas para soldar, con bordes lisos y libres de óxido. Ya sea que corte biseles A, V, X, K o Y de hasta 45°, la V353 ofrece resultados consistentes y repetibles directamente desde el corte. Las piezas fluyen hacia la soldadura o el ensamblaje con desvíos mínimos por estaciones de preparación. Tanto el modelo de 20 kW como el de 40 kW mantienen esta calidad dentro de una amplia ventana de corte limpio de hasta 25 mm (1 pulgada) de espesor (40 kW), manteniendo un alto rendimiento y reduciendo el tráfico en planta.

Menos movimientos, menos manipulaciones y un flujo más rápido. Todo ello se traduce en menos desperdicio y un menor coste por pieza de principio a fin.

Menos movimientos, menos manipulaciones y un flujo más rápido. Todo ello se traduce en menos desperdicio y un menor coste por pieza de principio a fin.

MANTÉNGASE AL DÍA

Únase ahora para que estas actualizaciones lleguen a su bandeja de entrada, no a su retrovisor.

Cada edición le ofrece consejos directos, información real sobre el taller y avisos previos de nuestras próximas cuatro inmersiones en profundidad.