Faserlaserschneiden – wie Sie Ihre Kosten pro Produkt senken können

VON STEF ROHAAN, PRODUKTMANAGER, VOORTMAN

Für die meisten Menschen ist die Faserlaser-Technologie eine völlig neue Art der Bearbeitung von dickeren Blechen. Und sie bringt einige gravierende Vorteile mit sich. Natürlich ist sie dafür bekannt, die Leistung zu steigern (wir gehen darauf in unserem Artikel „Wie das Schneiden von Blechen mit Faserlasern Ihre Leistung steigert”näher ein ), aber das ist nur ein Teil der Geschichte.Dieselbe Technologie trägt auch dazu bei, Ihre Kosten pro Produkt erheblich zu senken.

In diesem Artikel zeigen wir Ihnen, wie sich all diese Vorteile summieren – damit Sie mehr Teile herstellen, weniger Zeit aufwenden und mehr Wert aus jedem von Ihnen durchgeführten Prozess zur Bearbeitung von Blechen erzielen können.

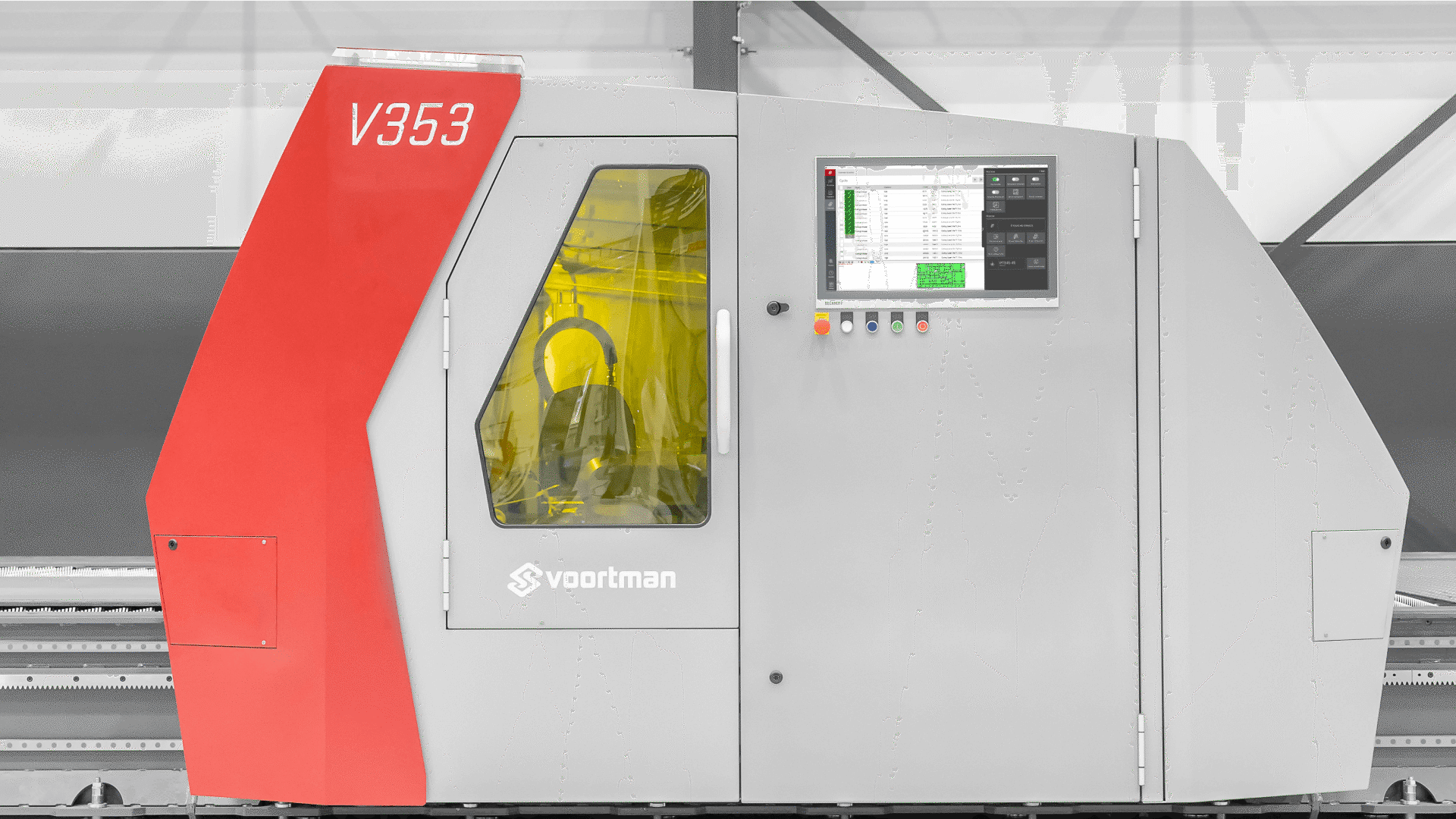

Die Voortman V353 ist ein hervorragendes Beispiel dafür, wie modernes Laserschneiden Ihren Produktionsprozess komplett verändern kann. Sie wurde für hohe Präzision, automatisierte Automatisierung und Effizienz entwickelt und zeigt, wie viel mehr Sie aus jeder Stunde und jedem Blech herausholen können. Es gibt mehrere Gründe, warum diese Maschine eine schnellere Kapitalrendite erzielt, die jeweils auf ihre Weise zur Kostensenkung beitragen.

Der Einfachheit halber haben wir die wichtigsten Vorteile in vier Schlüsselthemen unterteilt:

- UNBEMANNTER NACHTBETRIEB MIT FIBERLASER-

Keine zusätzlichen Mitarbeiter, keine Kompromisse bei der Qualität. Klingt unmöglich? Nicht mehr.

- EINFACHE WARTUNG UND KURZE RÜSTZEITEN

Schneiden Sie Löcher in Sekundenschnelle, verzichten Sie auf das Bohren und sehen Sie zu, wie Ihre Kosten sinken. Ein Verschleißteil für alle Aufgaben.

- EFFIZIENZ BEIM SCHACHTELN GROSSFORMATIGER TEILE

Mehr schneiden, weniger verschwenden. Die großformatige Voortman V353 nutzt jedes Blech optimal aus. - WENIGER BEWEGUNGEN, GERINGERE KOSTEN

Schweißfertige Teile direkt vom Tisch. Weniger Handhabung, schnellerer Durchlauf und geringere Kosten bei jedem Schnitt.

UNBEMANNTER NACHTBETRIEB MIT FIBERLASER – MOMENT MAL, WAS?

Ja, richtig. Das Schneiden von Blechen über Nacht, komplett unbemannt, ist nicht mehr nur eine Möglichkeit – es ist eine praktische, bewährte Strategie zur Senkung Ihrer Kosten pro Produkt. Unabhängig davon, ob Sie eine oder zwei Schichten fahren, verwandelt die Voortman V353 ungenutzte Betriebszeiten in produktive Leistungen – ohne zusätzliche Mitarbeiter einzustellen oder Kompromisse bei der Qualität einzugehen.

Lassen Sie uns gemeinsam einen Blick darauf werfen, wie es funktioniert und was es für Ihr Geschäftsergebnis bedeutet.

Können Sie sich das vorstellen? Eine Tagesschicht, die zu über 1.000 zusätzlichen Schneidstunden und 3.000 Tonnen mehr pro Jahr führt – und das alles mit derselben Belegschaft!

WIE DER LASER DAS SCHNEIDEN ÜBER NACHT ERMÖGLICHT

Beim traditionellen Schneiden haben zwei Hauptfaktoren den unbemannten Betrieb stets verhindert: Brandgefahr und uneinheitliche Qualität. Offene Flammen und reaktive Gase stellen offensichtliche Sicherheitsrisiken dar, aber die größere Herausforderung ist die Anzahl der Variablen, die die Schnittqualität ständig beeinflussen. Schwankungen des Gasdrucks, Verschleiß von Verbrauchsmaterialien und Materialunregelmäßigkeiten beeinflussen das Endergebnis, und die Kontrolle dieser Faktoren erfordert einen qualifizierten und erfahrenen Bediener.

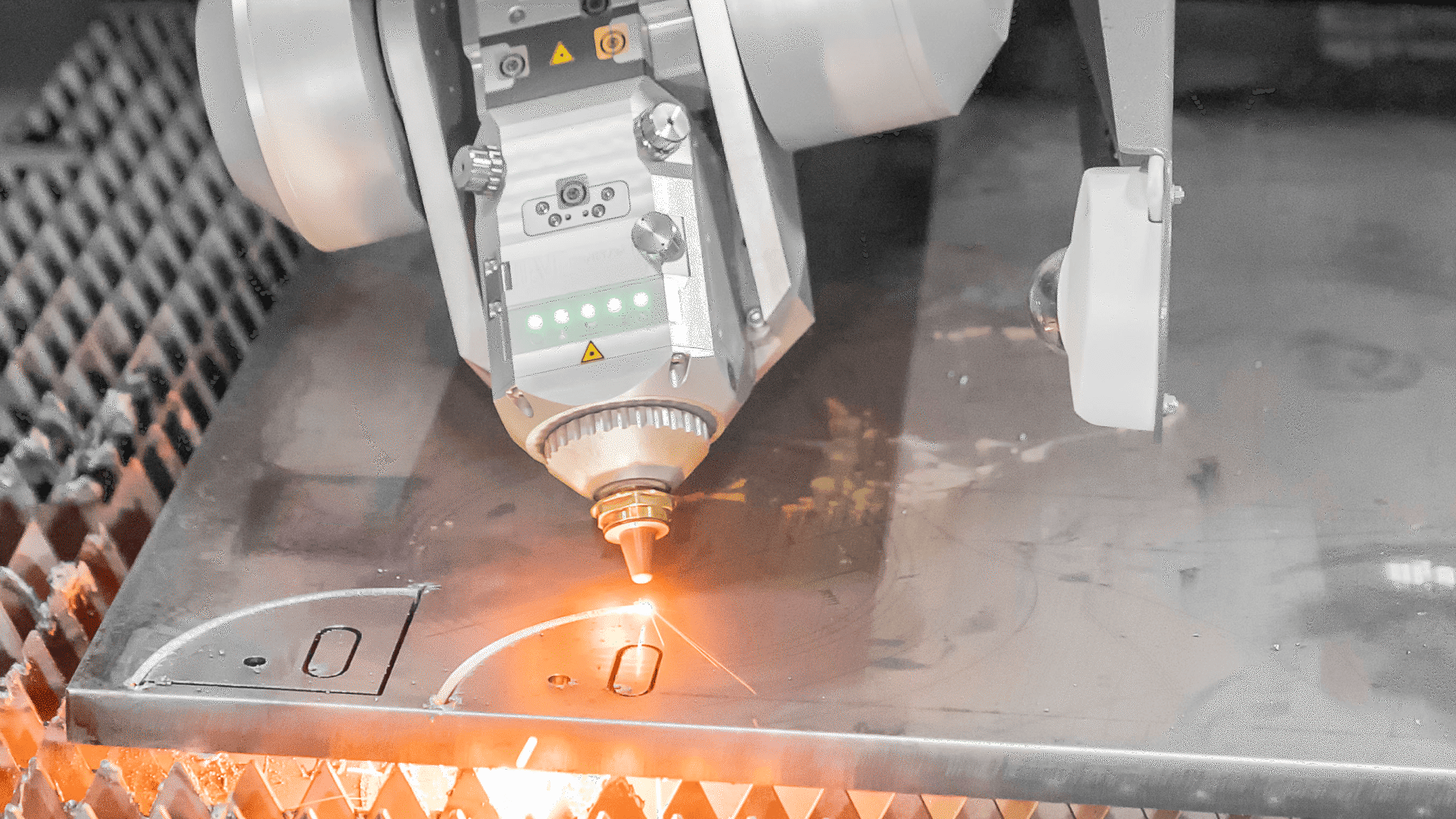

Laserschneiden verändert dieses Bild vollständig. Es handelt sich um ein festkörperbasiertes, flammenfreies Verfahren, das ausschließlich Trägergase verwendet und einen stabilen, hochfokussierten Strahl mit einer sehr kleinen Wärmeeinflusszone erzeugt. Das macht es sowohl sicher als auch vorhersehbar – ideal für den unbeaufsichtigten Betrieb über Nacht.

Der Voortman V353 hebt dies auf ein neues Niveau. Der Prozess läuft in einer vollständig geschlossenen Einhausung ab, in dem sich pneumatische Ventile nur in der aktiven Schneidzone öffnen, um Funken und Staub zu entfernen. Gleichzeitig minimiert das System Prozessschwankungen, da nur ein einziges Verschleißteil (die Düse) verwendet wird, das vollautomatisch gereinigt, überprüft und durch den 24-fach-Düsenwechsler ausgetauscht wird.Die integrierte Bildverarbeitung kontrolliert kontinuierlich die Rundheit und Ausrichtung, um eine gleichbleibende Qualität zu gewährleisten.

Der Prozess läuft in einer vollständig geschlossenen Einhausung ab, in dem sich pneumatische Ventile nur in der aktiven Schneidzone öffnen, um Funken und Staub zu entfernen.

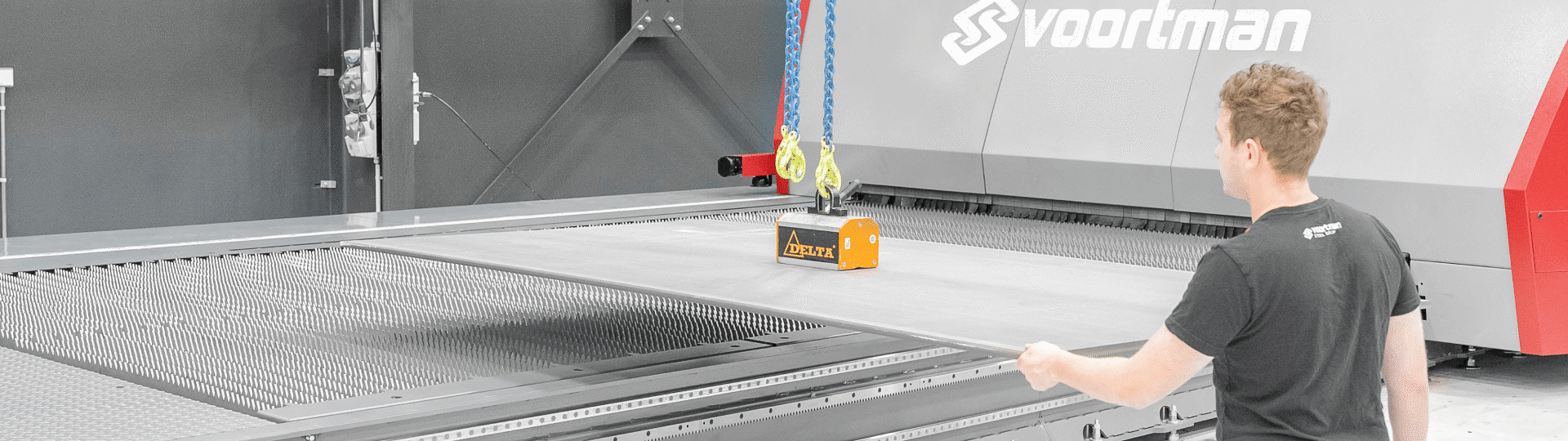

VORBEREITUNG AUF EINE UNBEMANNTE NACHT

Das modulare Schneidetischsystem der V353 ist für lange, kontinuierliche Produktionsläufe ausgelegt. Mit der Plattenpufferung können Sie mehrere Bleche auf das 3 m breite Schneidbett laden, und die Maschine übernimmt ihre Bearbeitung nacheinander ohne Unterbrechung, was sich perfekt für die unbemannte Tätigkeit eignet. Bevor Ihr Bediener zum Ende seiner Schicht kommt, soll er einfach das Maschinenbett auffüllen, idealerweise mit dickeren Platten. Diese länger laufenden Aufträge nutzen die Nachtstunden optimal aus. Wenn die Morgenschicht eintrifft, sind die Teile fertig und können entladen werden, während die V353 nahtlos mit dem Schneiden an der nächsten gepufferten Position fortfährt. Auf diese einfache Weise lassen sich Ausfallzeiten in wertvolle Produktionszeit umwandeln.

Bediener sind schwer zu finden, Konstanz noch schwieriger. Wir dürfen nicht vergessen, dass (qualifizierte) Bediener rar sind und wechselnde oder befristete Mitarbeiter zu Qualitätsschwankungen zwischen den Schichten führen können.

Für viele Unternehmen ist es schwierig, Nacht- und Wochenendschichten zu besetzen, oder sie sind gar nicht möglich. Die unbemannte Laserproduktion schafft Mehrwert in Stunden, die sonst ungenutzt bleiben würden. Die Kombination aus Materialpuffer, Automatisierung und Sicherheitssystemen der V353 wurde entwickelt, um diese unbesetzten Zeitfenster zu nutzen.

WAS HABE ICH DAVON?

Lassen Sie uns das einmal aus einer anderen Perspektive betrachten. Angenommen, Sie arbeiten in einer einzigen Tagesschicht und übernehmen die Bearbeitung von etwa 12.000 Tonnen Stahl pro Jahr. Das ist bereits ein voller Terminplan mit etwa 1.425 effektiven Produktionsstunden von insgesamt 1.900 möglichen Stunden. Aber nach Ende der Tagesschicht steht Ihre Maschine die Hälfte der Woche still. Mit der Voortman V353 können Sie diese ungenutzten Nächte und Wochenenden in produktive Zeit verwandeln – und so weitere 1.000 bis 1.300 Schneidestunden pro Jahr hinzufügen, ohne neue Mitarbeiter einstellen zu müssen.

Real bedeutet das etwa 3.000 zusätzliche Tonnen Stahl, die verarbeitet werden, indem man die V353 einfach weiterarbeiten lässt, während alle zu Hause sind. Ihre Arbeitskosten bleiben gleich, da die Maschine vollständig unbemannt läuft, aber Ihre Leistung steigt um 25 bis 30 Prozent. Für die meisten Tätigkeiten im Ein-Schicht-Betrieb bedeutet dies eine Einsparung von 30.000 bis 40.000 Euro an Arbeitskosten pro Jahr, zuzüglich des Mehrwerts durch mehr Teile, die pünktlich geliefert werden. Gleiche Belegschaft, gleiche Fläche, nur viel mehr Produktivität.

WARTUNG BLEIBT EINFACH

UND DIE STILLZEITEN BLEIBEN KURZ

Einer der Gründe, weshalb Hersteller die V353 so schätzen, sind die geringen Kosten für den Betrieb. Die Voortman V353 verwendet nur ein Verschleißteil – die Düse – und jede Düse hält in der Regel bis zu zwei volle Produktionsschichten, bevor sie ausgetauscht werden muss.

Mit 24 Düsen, die im vollautomatischen Düsenwechsler gelagert sind, kann die Maschine tagelang ohne Unterbrechung schneiden. Sie geben nur einen Bruchteil dessen aus, was Plasmasysteme für Elektroden und andere Verschleißteile verbrauchen. Da die V353 jede Düse vollautomatisch reinigt und überprüft, bleibt die Wartung einfach und die Stillzeiten kurz.

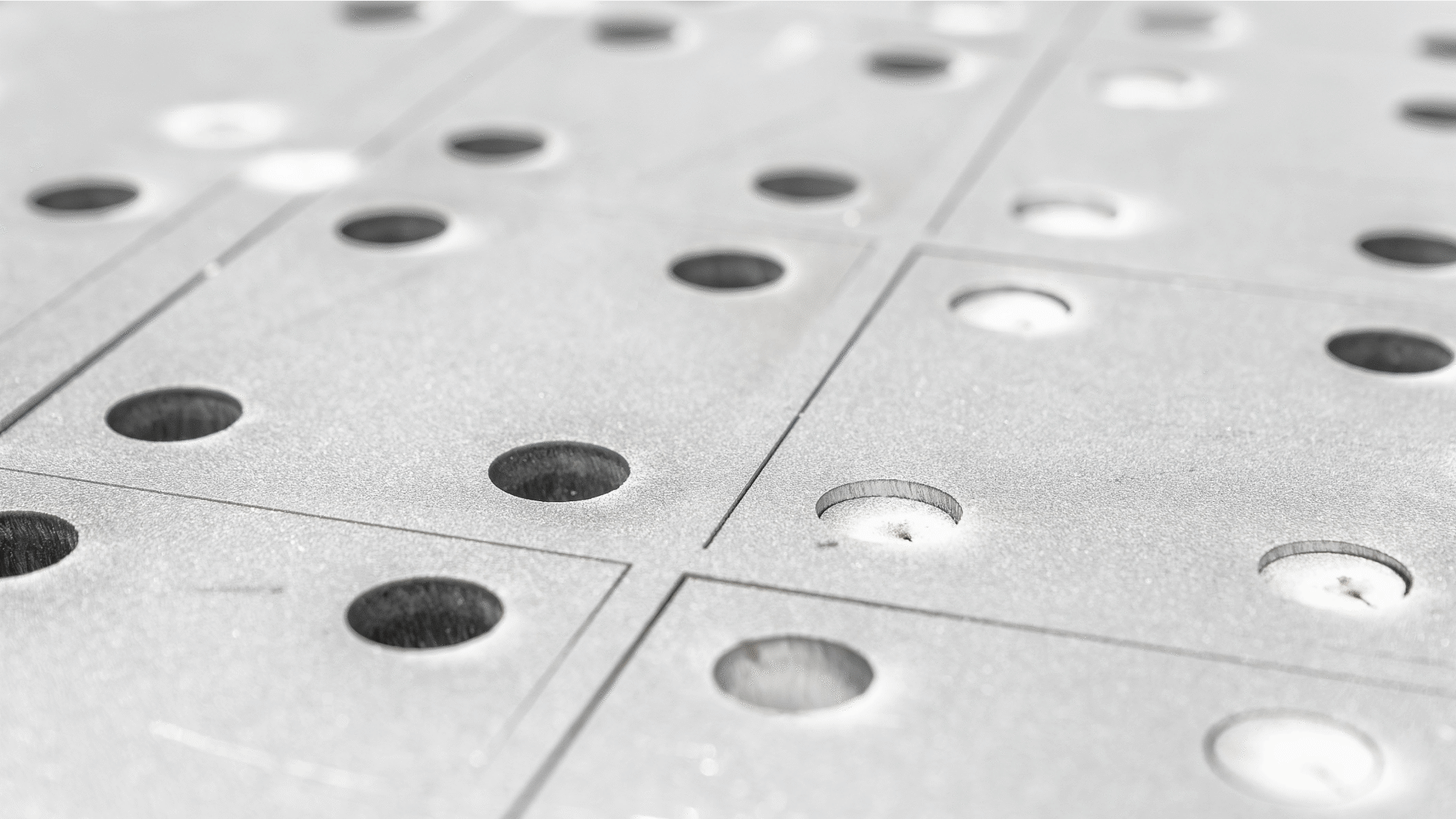

LÖCHER WERDEN IN NUR WENIGEN SEKUNDEN SAUBER GESCHNITTEN

Hinzu kommt, dass der V353 Löcher schneidet, anstatt sie zu bohren, was zu weiteren Einsparungen führt. Der Laser erzeugt Löcher, die den Normen EN 1090-2 für Genauigkeit und Rechtwinkligkeit entsprechen, sodass keine Bohrer, Werkzeugwechsel oder Nachbearbeitungen erforderlich sind. Und das geht schnell! Die Löcher werden in nur wenigen Sekunden sauber geschnitten. Unterm Strich bedeutet das: Sie sparen Geld bei Werkzeugen und Wartung, schaffen mehr Teile pro Schicht und senken mit jeder bearbeiteten Platte kontinuierlich Ihre Kosten pro Produkt.

Der Laser erzeugt Löcher, die den Normen EN 1090-2 für Genauigkeit und Rechtwinkligkeit entsprechen.

DANK GROSSFORMATIGER VERSCHACHTELUNG KÖNNEN SIE ABFALL REDUZIEREN

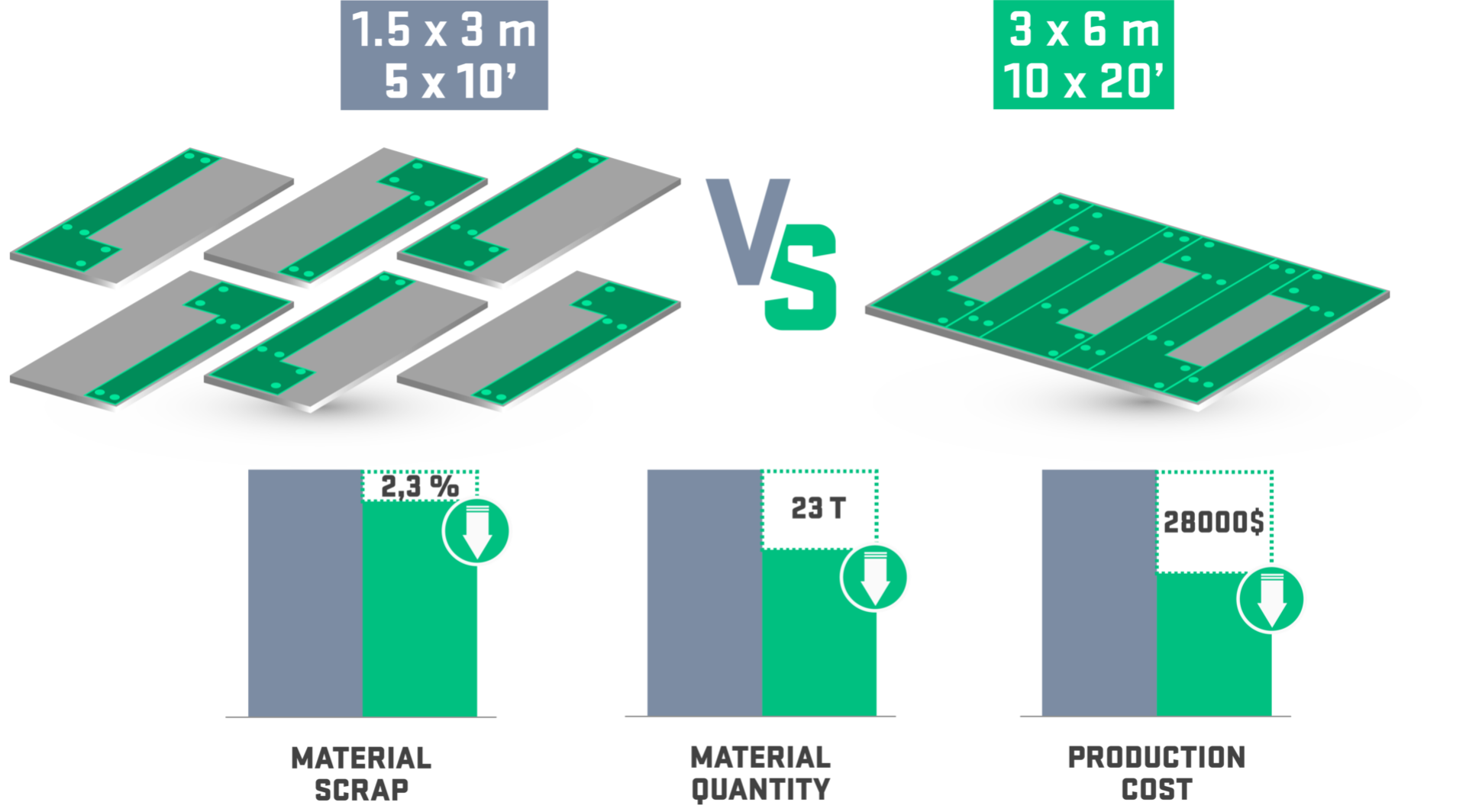

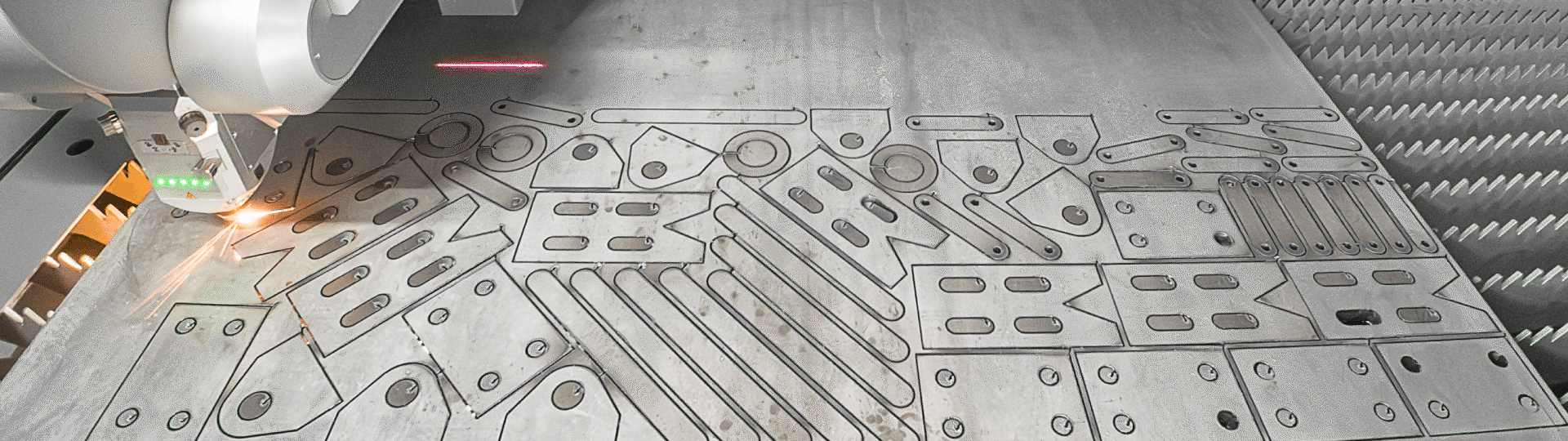

Bei der Bearbeitung des Blechs kommt es wirklich auf die Größe an. Mit einem größeren Schneidetisch können Sie nicht nur größere Platten bearbeiten, sondern diese auch wesentlich effizienter nutzen. Die Voortman V353 mit ihrem großen Schneidetisch von bis zu 3 × 6 Metern ist so konzipiert, dass jeder Quadratzentimeter Stahl optimal genutzt wird.

Durch das Verschachteln von Teilen auf einem großen Blech anstelle mehrerer kleinerer Bleche erhalten Sie die Freiheit, Komponenten näher beieinander zu positionieren, sie für eine bessere Passform zu drehen und Aufträge mit unterschiedlichen Dicken oder Prioritäten zu kombinieren. Dieses großformatige Verschachteln minimiert ungenutzte Bereiche zwischen den Blechen, sodass ein größerer Teil jedes Blechs als nutzbares Produkt statt als Ausschuss verwendet werden kann.Das Ergebnis ist eine höhere Ausnutzung des Materials, weniger Reststücke und geringere Handhabungs- und Lagerkosten.

Und diese Einsparungen sind nicht nur auf dem Papier schön. Sie sind real und messbar. Durch die Umstellung von einem kleinformatigen Laser (1,5 × 3 m) auf einen großformatigen Laser (3 × 6 m) werden die Materialabfälle um rund 2,3 Prozent reduziert. In der Praxis bedeutet dies eine Einsparung von rund 23 Tonnen Stahl pro Jahr für eine Maschine, die etwa 1.000 Tonnen pro Schicht bearbeitet, was einem Wert von rund 3.450 € an zurückgewonnenem Schrott entspricht. Im Vergleich zu einem großformatigen Plasmaschneider ist der Unterschied noch größer. Pro Jahr werden etwa 33 Tonnen Stahl eingespart, was einem Wert von rund 4.950 € entspricht. Rechnet man alles zusammen, kann ein voll ausgelasteter Großformatlaser wie die V353 allein beim Material mehr als 28.000 € pro Jahr einsparen. Das ist Geld, das in Ihrer Tasche bleibt, anstatt in den Schrottcontainer zu wandern.

REDUZIEREN SIE AUCH DEN ABFALL BEIM SCHNEIDEN

Die Präzision des Faserlaser-Schneidkopfes der V353 steigert diese Effizienz noch weiter. Mit ihrer feinen Schnittbreite, kurzen Einlaufstücken, keinen Auslaufstücken und der Möglichkeit, gemeinsame Kanten zwischen Teilen zu schneiden, reduziert die Maschine auch den Abfall beim Schneiden. Jede kleine Optimierung summiert sich im Laufe der Zeit zu erheblichen Materialeinsparungen, insbesondere bei der täglichen Bearbeitung schwerer Bleche.

Unterstützt wird all dies durch die fortschrittliche Software von Voortman, die vollautomatisch das effizienteste Layout für jeden Auftrag berechnet. Sie kann mehrere Bleche in eine Warteschlange stellen, Teile aus verschiedenen Aufträgen zusammen verschachteln und die Effizienz mit jedem Durchlauf weiter verbessern.

ZUSAMMENGEFASST

Die Auswirkungen sind leicht zu messen. Weniger Verschnitt bedeutet weniger Abfall, weniger Blechwechsel und mehr Teile pro Tonne gekauftem Stahl. Mit anderen Worten: Großformatiges Verschachteln spart nicht nur Material, sondern auch Geld, senkt Ihre Kosten pro Teil und steigert Ihre Produktivität.

WENIGER BEWEGUNGEN, GERINGERE KOSTEN

Jede Minute, die Sie mit der Vorbereitung von Kanten oder dem Transport von Teilen zwischen den Stationen verbringen, verursacht versteckte Kosten für Ihre Produktion. Jedes Mal, wenn ein Blech oder ein fertiges Teil zu einer anderen Maschine oder einem Schweißvorbereitungsbereich transportiert werden muss, zahlen Sie mit Handhabungszeit, Gabelstaplerfahrten und verlorener Workflow-Effizienz.

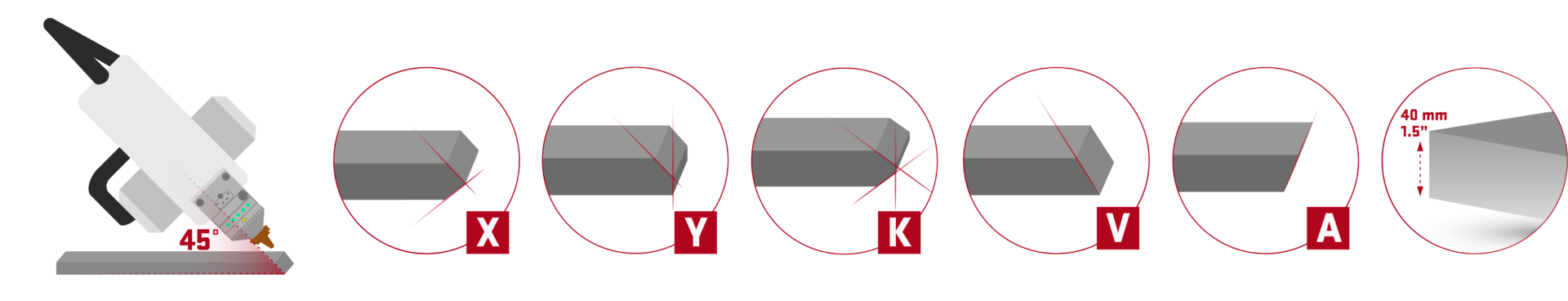

Die Voortman V353 hilft, diese zusätzlichen Schritte auf ein Minimum zu reduzieren. Dank ihrer Schneidleistung kommen Bleche schweißfertig vom Tisch – mit glatten, oxidfreien Kanten. Ob A-, V-, X-, K- oder Y-Fasen bis zu 45° – die V353 liefert konsistente und wiederholbare Ergebnisse direkt nach dem Schnitt. Die Teile gelangen mit minimalen Umwegen über Vorbereitungsstationen zum Schweißen oder zur Montage. Sowohl das 20-kW- als auch das 40-kW-Modell gewährleisten diese Qualität in einem breiten sauberen Schnittbereich bis zu 25 mm Materialstärke (1 Zoll, 40 kW). So bleiben Durchsatz hoch und der Materialfluss in der Fertigung effizient.

Weniger Bewegungen, weniger Handgriffe und ein schnellerer Materialfluss. All das summiert sich zu weniger Verschwendung und niedrigeren Kosten pro Teil – vom Anfang bis zum Ende.

Weniger Bewegungen, weniger Handgriffe und ein schnellerer Materialfluss. All das summiert sich zu weniger Verschwendung und niedrigeren Kosten pro Teil – vom Anfang bis zum Ende.

BLEIBEN SIE AUF DEM LAUFENDEN

Melden Sie sich jetzt an, damit diese Updates in Ihrem Posteingang landen und nicht in Ihrem Rückspiegel.

Jede Ausgabe enthält prägnante Tipps, Einblicke aus der Praxis und Vorankündigungen zu unseren nächsten vier Themen.