Jak cięcie laserem światłowodowym obniża koszt jednostkowy produktu

AUTOR STEF ROHAAN, MENEDŻER PRODUKTU, VOORTMAN

Dla większości ludzi technologia cięcia laserem światłowodowym stanowi zupełnie nowy sposób obróbki grubszych blach stalowych . I niesie ze sobą kilka poważnych korzyści. Oczywiście jest ona dobrze znana z tego, że zwiększa wydajność (zagłębiamy się w ten temat w naszym artykule „Jak cięcie blach laserem światłowodowym zwiększa wydajność produkcji”), ale to tylko część historii. Ta sama technologia pomaga również znacznie obniżyć koszt jednostkowy produktu.

W tym artykule

pokażemy, jak wszystkie te korzyści się sumują – pomagając Ci wytwarzać więcej części, poświęcać mniej czasu

i uzyskać większą wartość z każdej przetwarzanej blachy.

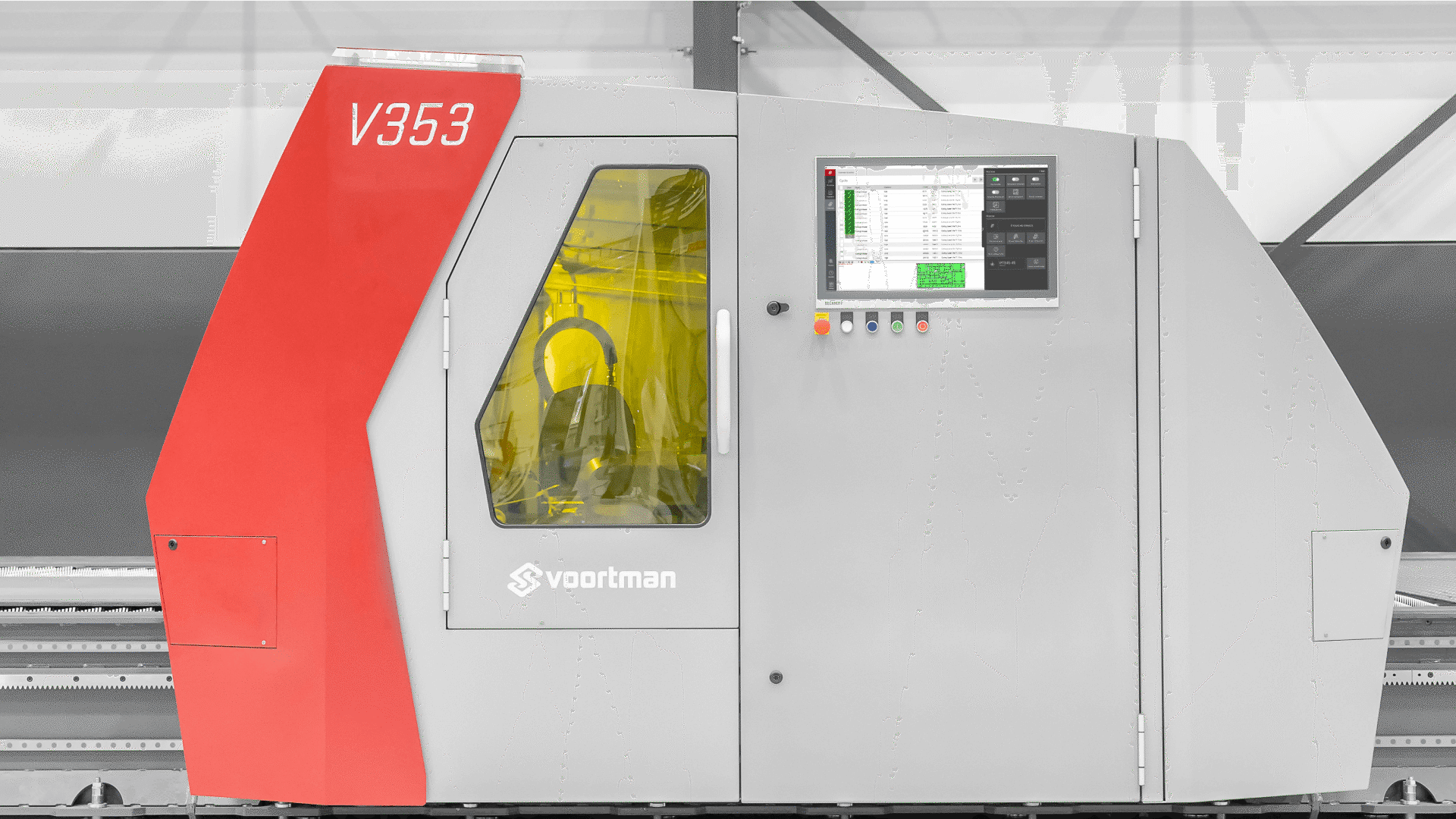

Voortman V353 jest doskonałym przykładem tego, jak nowoczesne cięcie laserowe może całkowicie

zmienić proces produkcji.

Zaprojektowana z myślą o wysokiej precyzji, automatyzacji i wydajności, pokazuje, jak wiele więcej można uzyskać z każdej godziny i każdej blachy. Istnieje kilka powodów, dla których ta maszyna zapewnia szybszy zwrot z inwestycji, a każdy z nich przyczynia się na swój sposób do obniżenia kosztów.

Aby ułatwić zrozumienie, podzieliliśmy główne korzyści na cztery kluczowe tematy:

- BEZZAŁOGOWE CIĘCIE NOCNE LASEREM ŚWIATŁOWODOWYM

Bez dodatkowych ludzi, bez kompromisów w zakresie jakości. Brzmi niemożliwie? Już nie.

- KONSERWACJA POZOSTAJE PROSTA, A PRZESTOJE SĄ KRÓTKIE

Wytnij otwory w kilka sekund, pomiń wiercenie i obserwuj spadek kosztów. Jeden materiał eksploatacyjny wystarcza do wszystkiego.

- WYSOKA WYDAJNOŚĆ NESTINGU DUŻYCH FORMATÓW

Więcej cięcia, mniej odpadów. Wielkoformatowa maszyna Voortman V353 sprawia, że każda blacha się liczy - MNIEJSZA LICZBA RUCHÓW, NIŻSZE KOSZTY

Części gotowe do spawania prosto ze stołu. Mniej czynności, szybszy przepływ i niższe koszty przy każdym cięciu.

BEZZAŁOGOWE CIĘCIE NOCNE LASEREM ŚWIATŁOWODOWYM - CZEKAJ, CO?

Tak, to prawda. Cięcie blach stalowych w nocy, całkowicie bezobsługowo, nie jest już tylko możliwością – to praktyczna, sprawdzona strategia obniżania kosztów jednostkowych produktu. Niezależnie od tego, czy prowadzisz produkcję w systemie jedno- czy dwuzmianowym, Voortman V353 zamienia godziny przestoju w zakładzie w produktywne wyniki – bez zatrudniania dodatkowych pracowników i bez utraty jakości.

Przyjrzyjmy się, jak działa produkcja ciągła i co oznacza to dla Twoich wyników finansowych.

Czy możesz to sobie wyobrazić? Jedna zmiana dzienna zamienia się w ponad 1000 dodatkowych godzin cięcia i 3000 ton więcej rocznie – wszystko przy tej samej załodze!

W JAKI SPOSÓB LASER UMOŻLIWIA CIĘCIE NOCNE

W tradycyjnym cięciu laserowym dwa główne czynniki zawsze uniemożliwiały pracę bezobsługową: ryzyko pożaru

i niejednolita jakość. Otwarty płomień i gazy reaktywne stwarzają oczywiste zagrożenie dla bezpieczeństwa

, ale większym wyzwaniem jest liczba zmiennych, które nieustannie

wpływają na jakość cięcia. Wahania ciśnienia gazu, zużycie materiałów eksploatacyjnych i niejednolitość ciętego materiału mają wpływ na końcowy wynik, a kontrolowanie tych czynników wymaga wykwalifikowanego i doświadczonego operatora.

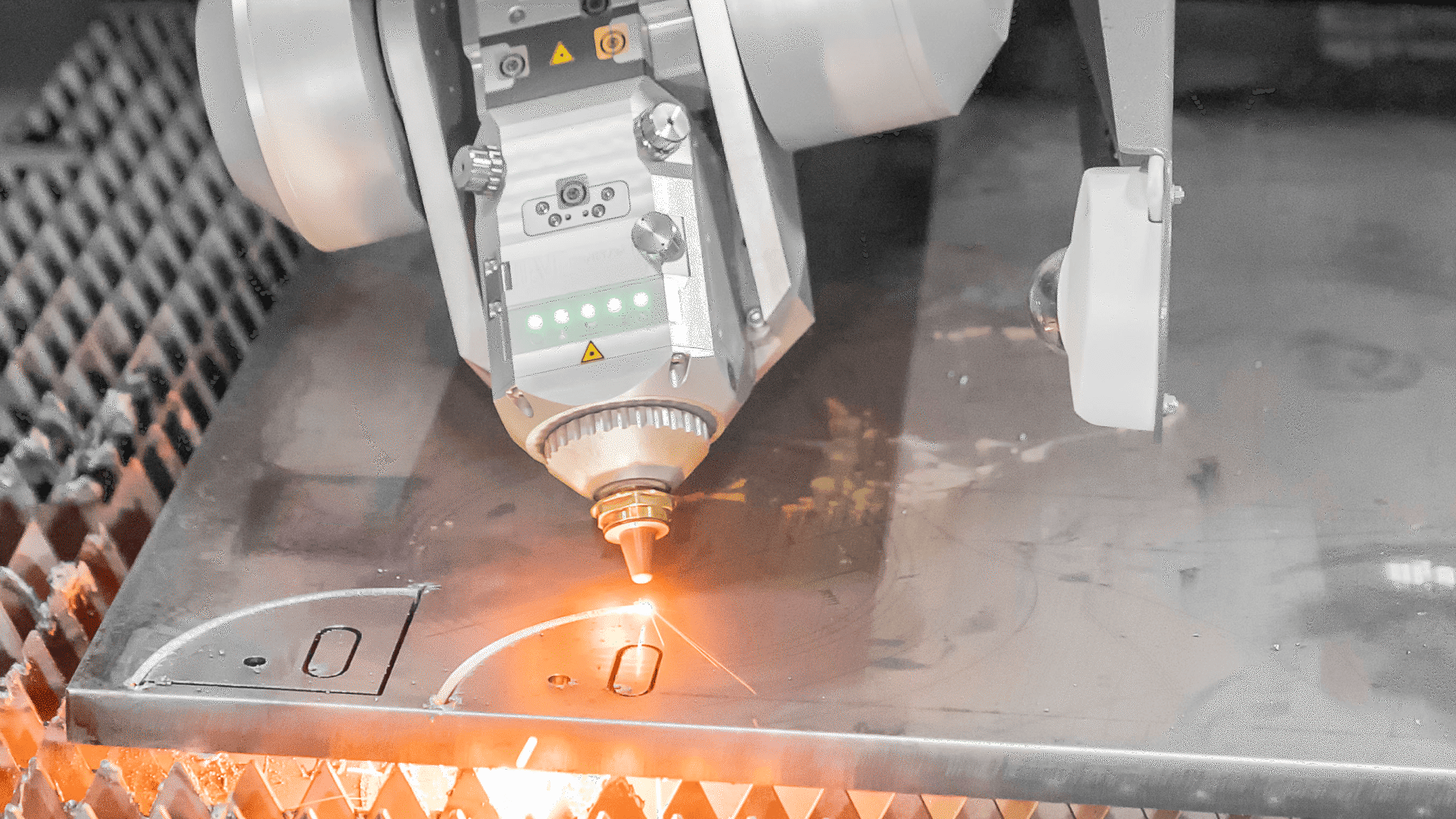

Cięcie laserowe całkowicie zmienia tę sytuację. Jest to proces półprzewodnikowy, bezpłomieniowy

, który wykorzystuje wyłącznie gazy pomocnicze i wytwarza stabilną, wysoce skupioną wiązkę

o bardzo małej strefie wpływu ciepła. Dzięki temu jest to proces zarówno bezpieczny, jak i

przewidywalny – idealne do pracy w nocy bez nadzoru.

Voortman V353 przenosi to na nowy poziom. Proces przebiega w całkowicie zamkniętej komorze cięcia, w której pneumatyczne zawory

otwierają się tylko w aktywnej strefie cięcia, aby usunąć iskry i pył

.

Jednocześnie system minimalizuje wahania procesu dzięki zastosowaniu tylko jednego materiału eksploatacyjnego (dyszy), który jest automatycznie czyszczony, sprawdzany i wymieniany przez 24-gniazdowy podajnik dysz.

Wbudowany system kontroli wizyjnej stale sprawdza jakość dyszy i wyrównanie wiązki, aby zagwarantować stałą jakość cięcia.

Proces przebiega w całkowicie zamkniętej komorze cięcia, w której zawory pneumatyczne otwierają się tylko w aktywnej strefie cięcia, aby usunąć iskry i pył.

PRZYGOTUJ SIĘ NA BEZZAŁOGOWĄ NOCNĄ ZMIANĘ

Modułowa platforma stołu maszyny V353 została zaprojektowana z myślą o długiej, ciągłej produkcji. Dzięki funkcji buforowania blach można załadować kilka blach na stół o szerokości 3 m (10 stóp), a maszyna będzie je przetwarzać jedna po drugiej bez zatrzymywania się, co idealnie nadaje się do pracy bezobsługowej. Przed zakończeniem drugiej zmiany wystarczy poprosić operatora o wypełnienie stołu, najlepiej grubszymi blachami. Takie dłuższe zadania pozwalają optymalnie wykorzystać godziny nocne. Zanim przybędzie poranna załoga, części są już gotowe do rozładunku, a V353 płynnie kontynuuje cięcie z kolejnej buforowanej pozycji. To prosty sposób na przekształcenie przestoju w cenny czas produkcji.

Trudno znaleźć operatorów, a jeszcze trudniej zapewnić spójność

Nie zapominajmy, że (wykwalifikowani) operatorzy są rzadkością, a pracownicy rotacyjni lub tymczasowi mogą powodować wahania jakości między zmianami. Dla wielu firm zmiany nocne i weekendowe są trudne do obsadzenia lub w ogóle niewykonalne. Bezobsługowa produkcja laserowa pozwala wykorzystać czas, który w przeciwnym razie pozostawałby niewykorzystany. Połączenie bufora, automatyzacji i systemów bezpieczeństwa w modelu V353 zostało zaprojektowane tak, aby wykorzystać te nieobsadzone okna czasowe.

CO ZYSKUJĘ?

, spójrzmy na to z odpowiedniej perspektywy. Załóżmy, że pracujesz na jedną zmianę dzienną i przetwarzasz około 12 000 ton stali rocznie. To już dość napięty harmonogram, z około 1425 efektywnymi godzinami produkcji z możliwych 1900. Jednak po zakończeniu zmiany dziennej Twoja maszyna pozostaje bezczynna przez połowę tygodnia. Dzięki Voortman V353 możesz zamienić te bezczynne noce i weekendy w czas produktywny, dodając kolejne 1000 do 1300 godzin cięcia rocznie bez zatrudniania nowych pracowników.

W rzeczywistości oznacza to około 3000 dodatkowych ton przetworzonej stali, po prostu dzięki temu, że maszyna V353 pracuje, gdy wszyscy są w domu. Koszty pracy pozostają takie same, ponieważ maszyna działa całkowicie bezobsługowo, ale wydajność wzrasta nawet o 25 do 30 procent. W przypadku większości operacji jednozmianowych oznacza to oszczędności na kosztach pracy rzędu 30 000–40 000 euro rocznie, a także dodatkową wartość w postaci większej liczby części dostarczanych na czas. Ta sama załoga, ta sama powierzchnia, tylko znacznie większa wydajność.

KONSERWACJA POZOSTAJE PROSTA

A CZAS PRZESTOJU POZOSTAJE KRÓTKI

Jedną z rzeczy, które producenci cenią w modelu V353, jest niski koszt utrzymania . Voortman V353 wykorzystuje tylko jeden materiał eksploatacyjny – dyszę – a każda z nich wystarcza zazwyczaj na dwie pełne zmiany produkcyjn , zanim wymaga wymiany.

Dzięki 24 dyszom przechowywanym w automatycznym podajniku maszyna może ciąć przez wiele dni bez ani jednej przerwy. Wydasz tylko ułamek kwoty, jaką systemy plazmowe zużywają na elektrody i inne części zużywające się. Ponieważ V353 automatycznie czyści i sprawdza każdą dyszę, konserwacja jest prosta, a przestoje krótkie.

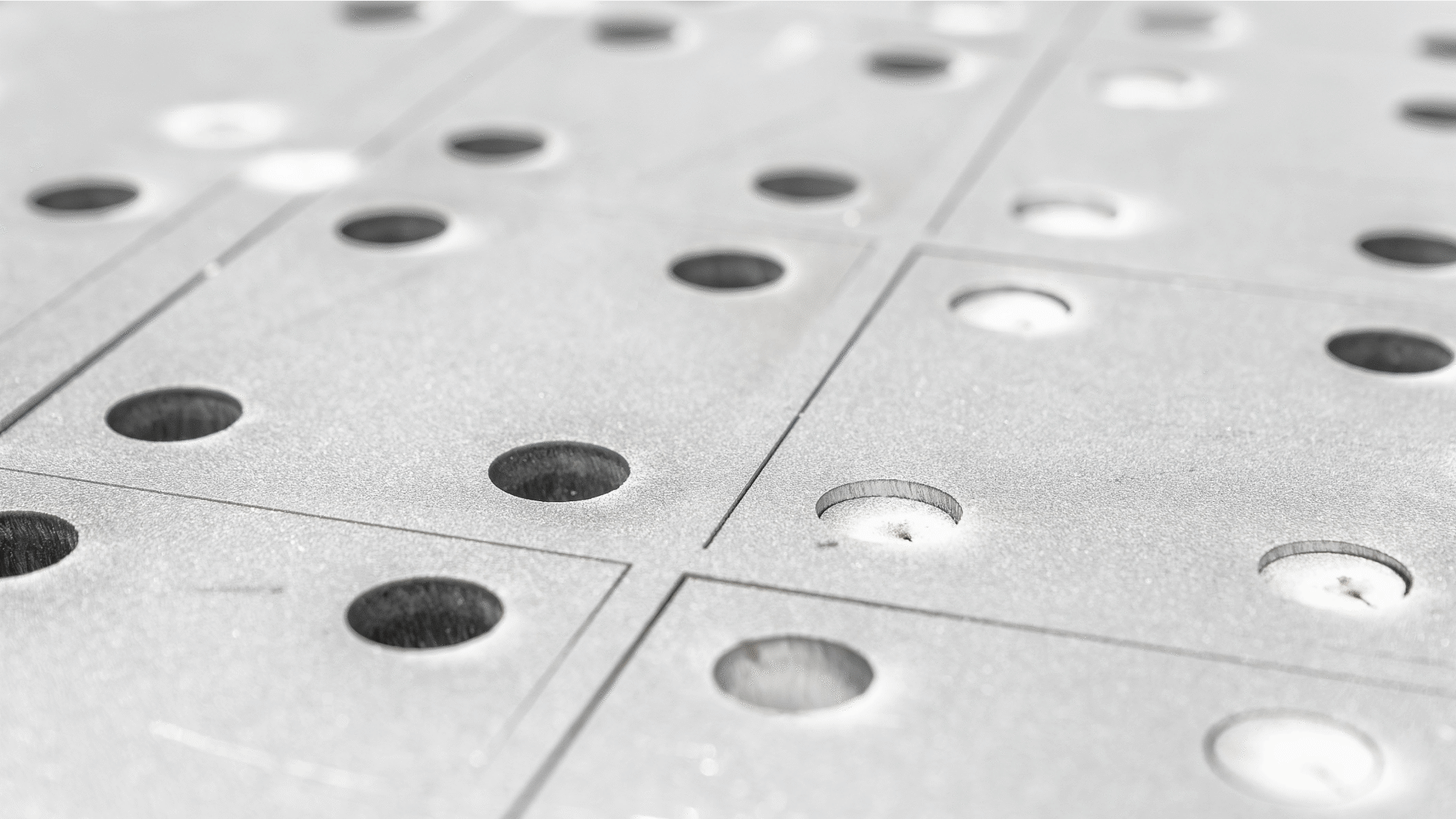

OTWORY SĄ WYCIĘTE CZYSTO W CIĄGU KILKU SEKUND

Dodajmy do tego fakt, że V353 wycina otwory zamiast je wiercić, a oszczędności są jeszcze większe. Laser tworzy otwory, które spełniają normy EN 1090-2 w zakresie dokładności i prostopadłości, więc nie ma potrzeby stosowania wierteł, wymiany narzędzi ani dodatkowej obróbki. I to szybko! Otwory są wycinane czysto w ciągu zaledwie kilku sekund. Łącząc to wszystko, wydajesz mniej na narzędzia i konserwację, kończysz więcej części na zmianę i systematycznie obniżasz koszt jednostkowy produktu z każdą przetwarzaną blachą.

Laser tworzy otwory, które spełniają normy EN 1090-2 dotyczące dokładności i prostopadłości.

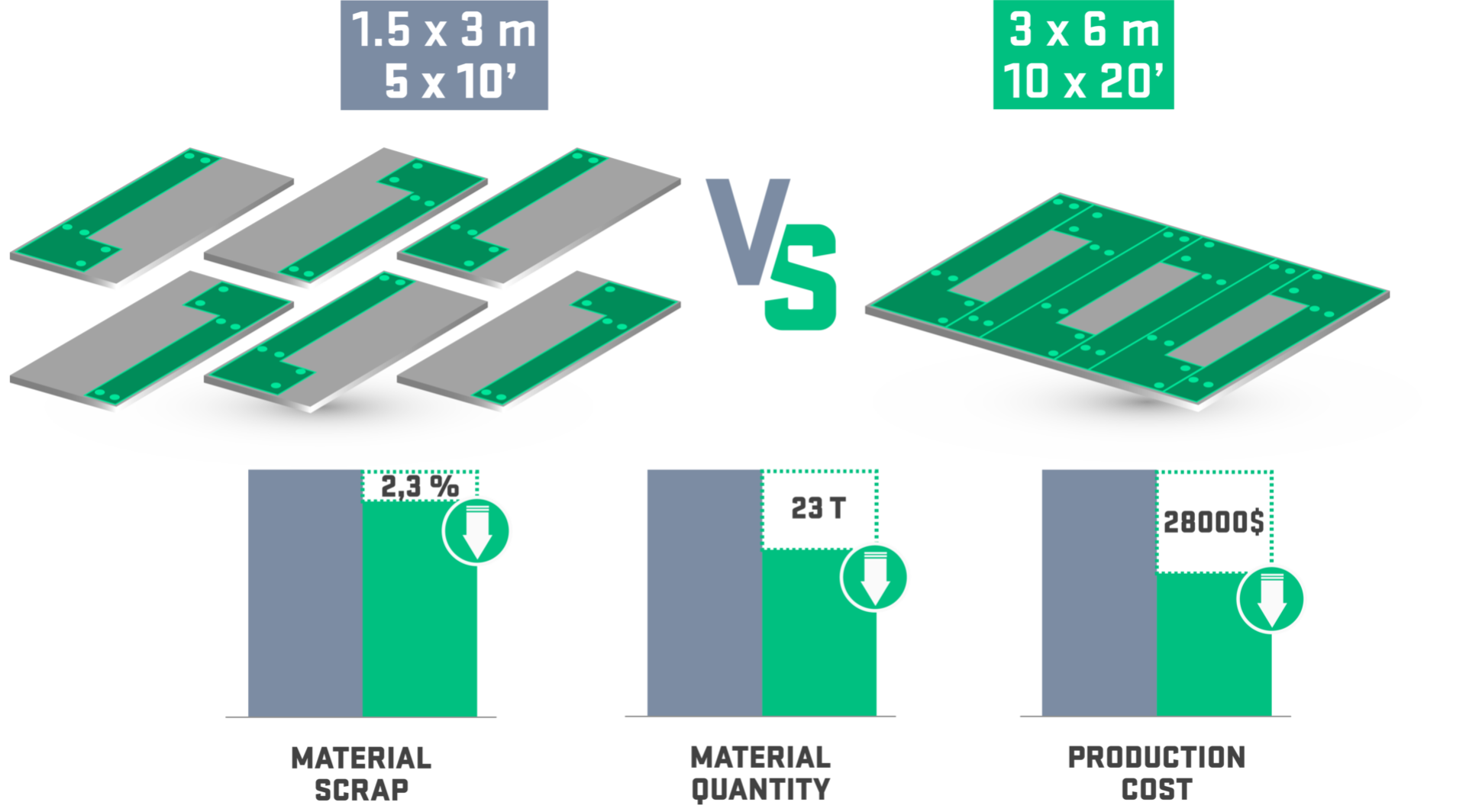

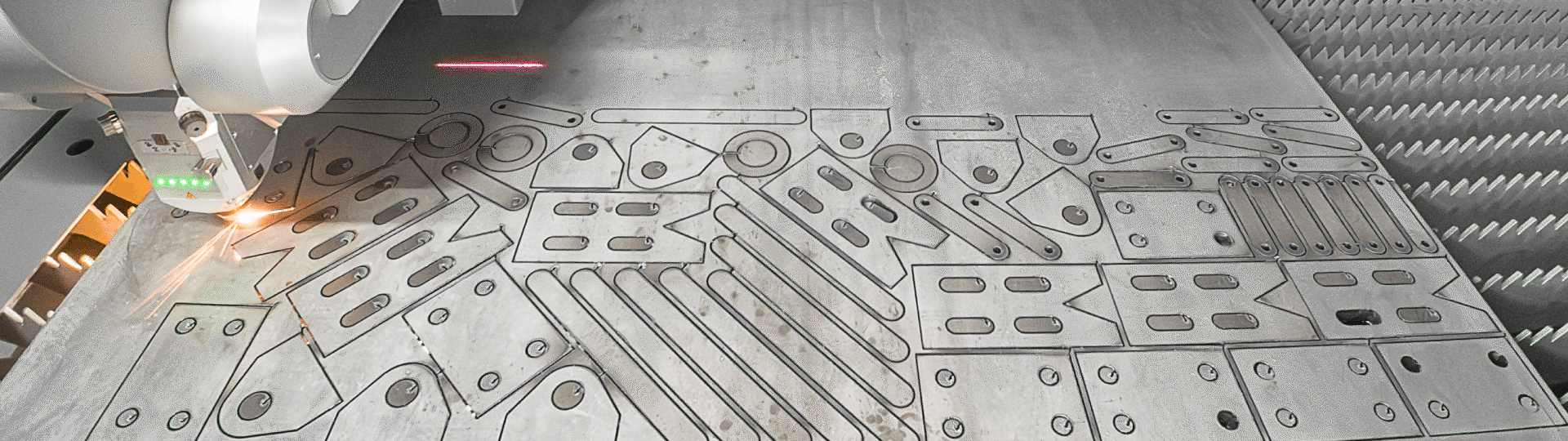

DUŻY FORMAT NESTINGU POZWALA ZMNIEJSZYĆ ILOŚĆ ODPADÓW

W przypadku obróbki blach rozmiar ma naprawdę znaczenie. Większy stół do cięcia nie tylko pozwala na obróbkę większych arkuszy, ale także umożliwia znacznie bardziej efektywne ich wykorzystanie. . Voortman V353, z dużym stołem do cięcia o wymiarach do 3 × 6 metrów (10 × 20 st ), został zaprojektowany tak, aby wykorzystać każdy centymetr kwadratowy stali.

Dzięki

zagnieżdżaniu części na jednej dużej płycie zamiast na wielu mniejszych, zyskujesz

swobodę w rozmieszczaniu elementów bliżej siebie, obracaniu ich w celu lepszego dopasowania,

oraz łączeniu zadań o różnych grubościach lub priorytetach. Takie zagnieżdżanie wielkoformatowe minimalizuje niewykorzystane obszary

między częściami, dzięki czemu większa część każdej płyty staje się produktem użytkowym, a nie odpadem.

W rezultacie uzyskuje się wyższą wydajność materiałową, mniej złomu oraz niższe koszty obsługi i

magazynowania.

I Te oszczędności nie wyglądają tylko ładne na papierze. Są one realne i wymierne. Przejście z lasera małego formatu (1,5 × 3 m) na laser dużego formatu (3 × 6 m) pozwala zmniejszyć ilość odpadów materiałowych o około 2,3 procent. W praktyce oznacza to oszczędność około 23 ton stali rocznie dla maszyny przetwarzającej około 1000 ton na zmianę, co stanowi wartość około 3450 euro w postaci odzyskanej wartości odpadów . W porównaniu z wielkoformatową przecinarką plazmową różnica jest jeszcze większa. Około 33 ton stali zaoszczędzonej rocznie, czyli około 4950 euro wartości. Podsumowując, w pełni wykorzystywana wycinarka laserowa wielkoformatowa, taka jak V353, pozwala zaoszczędzić ponad 28 000 euro rocznie tylko na materiałach. . To pieniądze, które pozostają w Twojej kieszeni, zamiast trafiać do kosza na śmieci .

OGRANICZ RÓWNIEŻ ILOŚĆ ODPADÓW NA ETAPIE CIĘCIA

Precyzja głowicy tnącej laserem światłowodowym V353 jeszcze bardziej zwiększa tę wydajność. Dzięki niewielkiej szerokości cięcia

, krótkim wprowadzeniom wiązki cięcia, braku wyprowadzeń wiązki oraz możliwości cięcia na wspólną krawędzi

między częściami

, maszyna zmniejsza również ilość odpadów na poziomie cięcia. Każda niewielka optymalizacja

przekłada się z czasem na znaczne oszczędności materiałowe, zwłaszcza gdy

codziennie przetwarzasz ciężkie blachy.

Wszystko to wspiera zaawansowane oprogramowanie Voortman, które automatycznie oblicza najbardziej efektywny układ dla każdego zadania

. Może ono ustawiać w kolejce wiele blach, łączyć części z różnych zamówień

i stale poprawiać wydajność przy każdym uruchomieniu.

W SKRÓCIE

Efekt jest łatwy do zmierzenia. Mniej odpadów oznacza mniej złomu do zagospodarowania, mniej zmian blach i więcej części na tonę zakupionej stali. Innymi słowy, zagnieżdżanie wielkoformatowe nie tylko oszczędza materiał, ale także pieniądze, obniżając koszt jednej części i zwiększając wydajność.

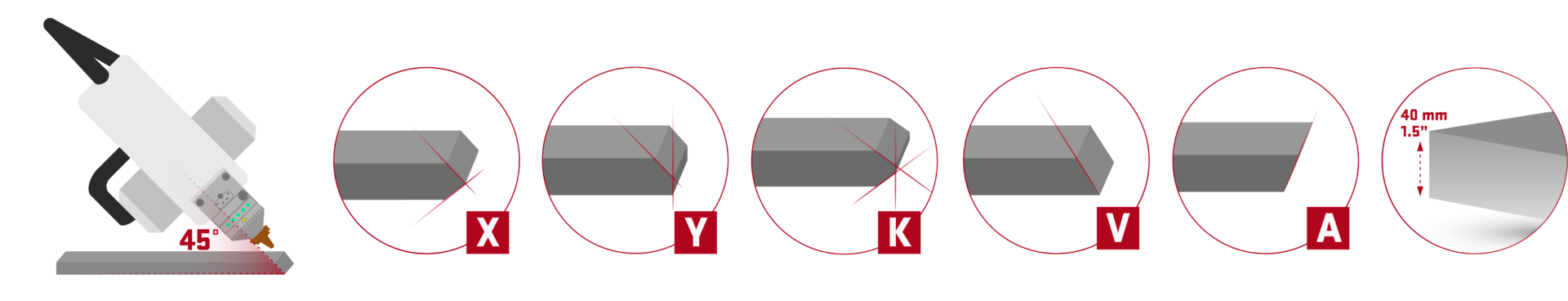

MNIEJSZA LICZBA RUCHÓW, NIŻSZE KOSZTY

Każda minuta poświęcona na przygotowanie krawędzi lub przemieszczanie części między stanowiskami generuje ukryte koszty w Twojej produkcji. Za każdym razem, gdy blacha lub gotowy detal musi zostać przeniesiony do innej maszyny lub strefy przygotowania do spawania, ponosisz koszty związane z obsługą, ruchem wózków widłowych oraz spadkiem efektywności przepływu pracy.

Voortman V353 pomaga zminimalizować te dodatkowe etapy. Dzięki swoim możliwościom cięcia blachy schodzą ze stołu gotowe do spawania – z gładkimi, wolnymi od tlenków krawędziami. Niezależnie od tego, czy wykonujesz ukosowania typu A, V, X, K czy Y do 45°, V353 zapewnia spójne i powtarzalne rezultaty bezpośrednio po cięciu. Detale trafiają do spawania lub montażu z minimalnymi przestojami na stanowiskach przygotowawczych. Zarówno model 20 kW, jak i 40 kW utrzymują tę jakość w szerokim zakresie czystego cięcia do 25 mm grubości (1 cal, 40 kW), zapewniając wysoką wydajność i ograniczając ruch na hali produkcyjnej.

Mniej przemieszczeń, mniej operacji ręcznych i szybszy przepływ. Wszystko to przekłada się na mniejsze straty i niższy koszt jednostkowy od początku do końca procesu.

Mniej przemieszczeń, mniej operacji ręcznych i szybszy przepływ. Wszystko to przekłada się na mniejsze straty i niższy koszt jednostkowy od początku do końca procesu.

BĄDŹ NA BIEŻĄCO

Zarejestruj się już teraz, aby te aktualności trafiały do Twojej skrzynki odbiorczej, a nie tylko do konkurencji.

Każde wydanie zawiera konkretne wskazówki, prawdziwe spostrzeżenia z hali produkcyjnej oraz zapowiedź naszych czterech kolejnych szczegółowych analiz.