s de découpe laser à fibre optique : comment réduire votre coût par produit

PAR STEF ROHAAN, CHEF DE PRODUIT, VOORTMAN

Pour la plupart des gens, la technologie d' s laser à fibre optique est une toute nouvelle façon de traiter les plaques d'acier d' s plus épaisses. Elle présente de sérieux avantages. Bien sûr, elle est réputée pour augmenter le rendement (nous abordons ce sujet dans notre article « Comment la découpe de tôles au laser à fibre optique augmente votre rendement de production »), mais ce n'est qu'une partie de l'histoire. Cette même technologie contribue également à réduire considérablement votre coût par produit.

Dans cet article,

, nous vous montrerons comment tous ces avantages s'additionnent pour vous aider à fabriquer plus de pièces, à passer moins de temps

et à tirer davantage de valeur de chaque plaque que vous traitez.

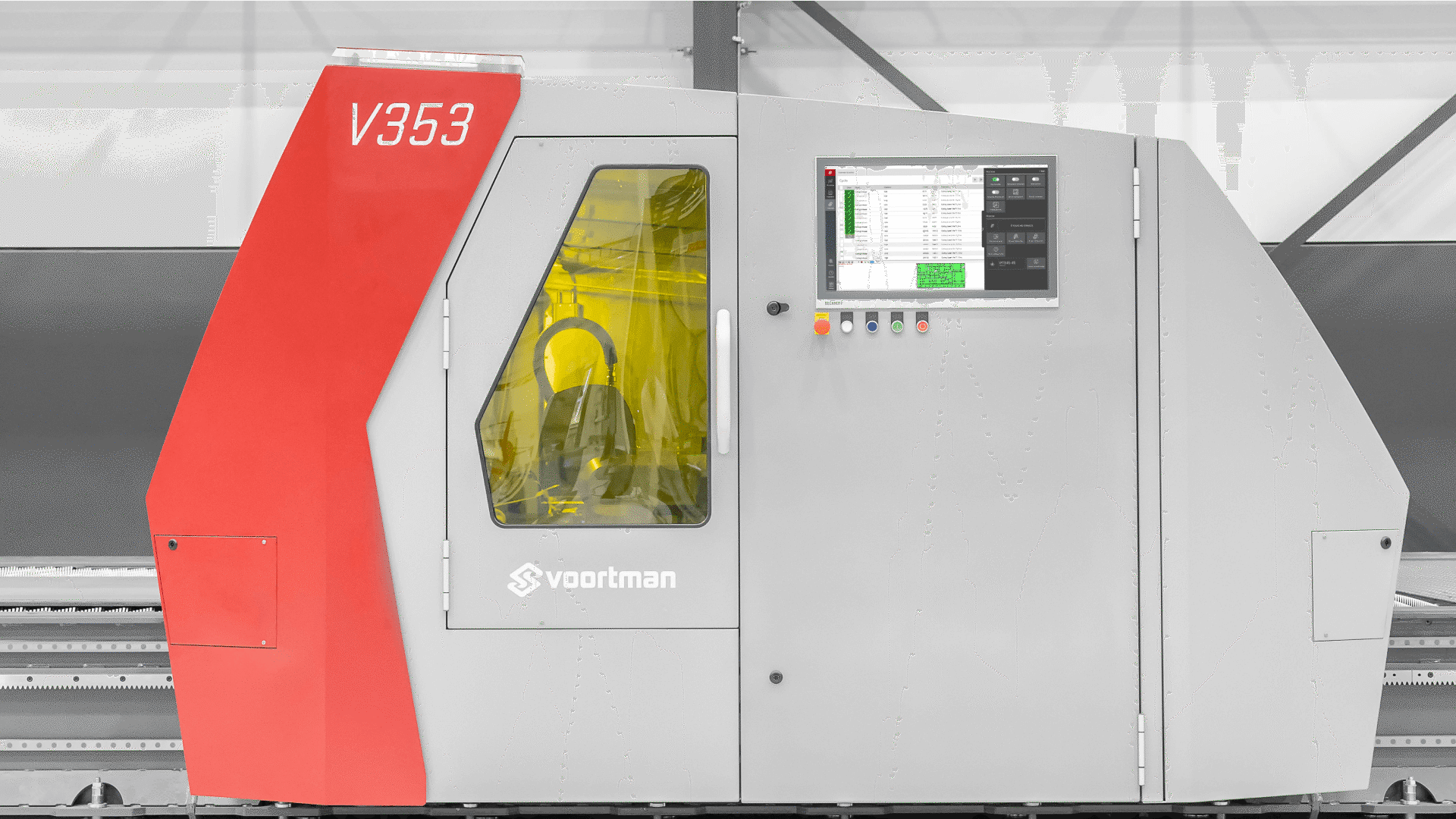

La Voortman V353 est un excellent exemple de la façon dont la découpe laser moderne peut transformer complètement votre processus de production.

Conçue pour offrir une grande précision, une automatisation et une efficacité optimales, elle vous montre tout ce que vous pouvez tirer de chaque heure et de chaque plaque. Plusieurs raisons expliquent pourquoi cette machine offre un retour sur investissement plus rapide, chacune contribuant à sa manière à réduire les coûts.

Pour plus de simplicité, nous avons divisé les principaux avantages en quatre thèmes clés :

- DÉCOUPE DE NUIT SANS PERSONNEL AVEC L'

LASER FIBRE Pas de personnel supplémentaire, pas de compromis sur la qualité. Cela vous semble impossible ? Plus maintenant.

- LA MAINTENANCE RESTE SIMPLE ET LES TEMPS D'ARRÊT RESTENT COURTS

Découpez des trous en quelques secondes, évitez le perçage et réduisez vos coûts. Un seul consommable suffit.

- EFFICACITÉ DE NESTING GRAND FORMAT

Coupez plus, gaspillez moins. La Voortman V353 grand format permet d'exploiter chaque plaque au maximum. - MOINS DE MOUVEMENTS, MOINS DE COÛTS

Des pièces prêtes à souder dès leur sortie de la table. Moins de manipulations, un flux plus rapide et des coûts réduits à chaque découpe.

DÉCOUPE DE NUIT SANS PERSONNEL AVEC LASER À FIBRE - ATTENDEZ, QUOI ?

Oui, vous avez bien lu. La découpe de tôles d'acier pendant la nuit, sans aucune intervention humaine, n'est plus seulement une possibilité offerte par , c'est une stratégie pratique et éprouvée pour réduire votre coût par produit. Que vous travailliez en une ou deux équipes, la Voortman V353 transforme les heures d'inactivité de votre atelier en production productive d' , sans avoir à embaucher du personnel supplémentaire ni à compromettre la qualité.

Voyons ensemble comment cela fonctionne et ce que cela signifie pour vos résultats financiers.

Vous imaginez ? Un quart de jour se transforme en plus de 1 000 heures de découpe supplémentaires et 3 000 tonnes de plus par an, le tout avec la même équipe !

COMMENT LE LASER PERMET LA DÉCOUPE DE NUIT

Dans le découpage traditionnel, deux facteurs principaux ont toujours empêché le fonctionnement sans personnel : les risques d'incendie et l'

de la qualité.

Les flammes nues et les gaz réactifs posent des problèmes évidents d' de sécurité, mais le plus grand défi réside dans le nombre de variables qui affectent constamment l'

de la qualité de la découpe. Les fluctuations de la pression du gaz, l'usure des consommables et les irrégularités des matériaux ont tous une incidence sur le résultat final, et le contrôle de ces facteurs nécessite un opérateur qualifié et expérimenté.

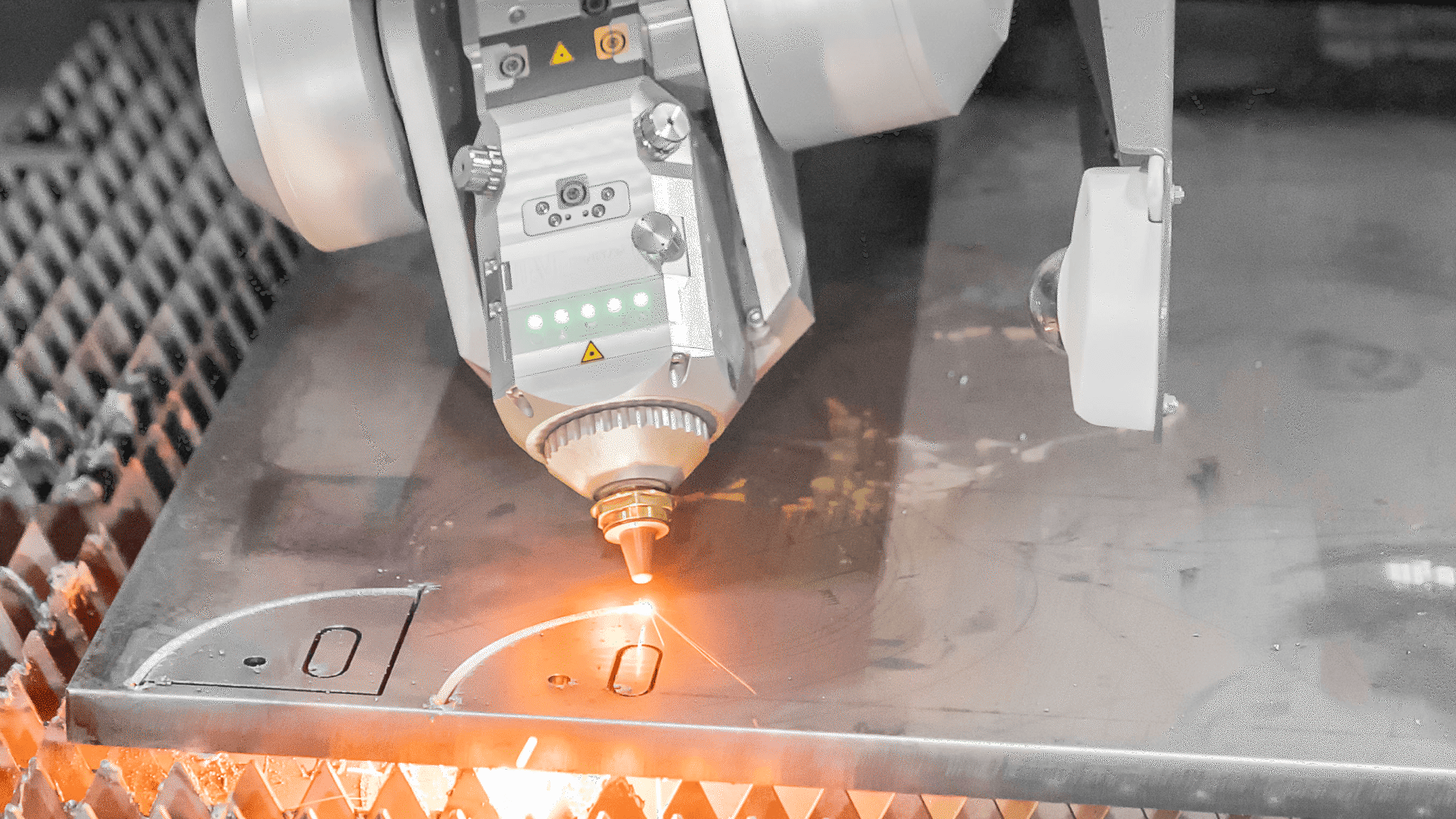

La découpe au laser change complètement la donne. Il s'agit d'un procédé d'

solide, sans flamme, qui utilise uniquement des gaz de support et produit un faisceau d'

stable et très concentré avec une zone affectée par la chaleur très réduite. Cela le rend à la fois sûr et

prévisible, idéal pour fonctionner pendant la nuit sans surveillance.

L'

Voortman V353 porte cette technologie à un niveau supérieur. Le processus se déroule à l'intérieur d'une armoire de découpe entièrement fermée, où des vannes d'

pneumatiques s'ouvrent uniquement dans la zone de découpe active pour éliminer les étincelles et la poussière d'

. Dans le même temps, le système minimise les variations du processus grâce à l'

d'un seul consommable (la buse) qui est automatiquement nettoyé, inspecté et remplacé par le manipulateur de buses à 24 emplacements.

Son contrôle visuel intégré vérifie en permanence la circularité et l'alignement afin de garantir une qualité d'

constante.

Le processus se déroule à l'intérieur d'une armoire de découpe entièrement fermée, où des vannes pneumatiques s'ouvrent uniquement dans la zone de découpe active pour éliminer les étincelles et la poussière.

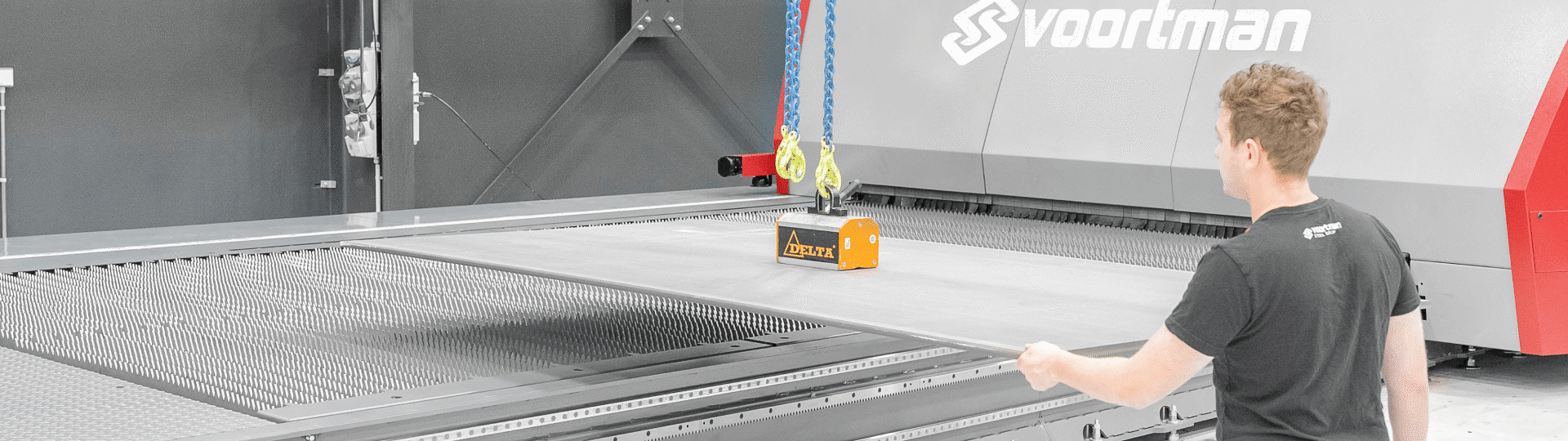

PRÉPAREZ-VOUS POUR UNE NUIT SANS PERSONNEL

Le banc de découpe modulaire du V353 est conçu pour une production longue et continue. Grâce à la fonction Plate Buffering, vous pouvez charger plusieurs plaques sur le lit de 3 m (10 pieds) de large, et la machine les traitera les unes après les autres sans s'arrêter, ce qui est parfait pour un fonctionnement sans personnel. Avant de partir à la fin de votre quart de travail, demandez simplement à votre opérateur de remplir le lit, de préférence avec des plaques plus épaisses. Ces travaux de longue durée permettent de tirer le meilleur parti des heures nocturnes. Lorsque l'équipe du matin arrive, les pièces sont terminées et prêtes à être déchargées, tandis que la V353 continue de découper sans interruption à partir de la position tamponnée suivante. C'est un moyen simple de transformer les temps d'arrêt en temps de production précieux.

Les opérateurs sont difficiles à trouver, la cohérence l'est encore plus

N'oublions pas que les opérateurs (qualifiés) sont rares et que le personnel temporaire ou en rotation peut entraîner une baisse de la qualité d'une équipe à l'autre. Pour de nombreuses entreprises, les équipes de nuit et de week-end sont difficiles à pourvoir, voire impossibles. La production laser sans personnel permet de tirer parti d'heures qui seraient autrement inutilisées. La combinaison de systèmes tampons, d'automatisation et de sécurité du V353 est conçue pour exploiter ces plages horaires sans personnel.

QU'EST-CE QUE J'Y GAGNE ?

ons mettre cela en perspective. Imaginons que vous fonctionniez avec une seule équipe de jour et que vous traitiez environ 12 000 tonnes d'acier par an . C'est déjà un programme chargé, avec environ 1 425 heures de production effectives sur un total possible de 1 900. Mais une fois cette équipe de jour terminée, votre machine reste à l'arrêt pendant la moitié de la semaine. Avec la Voortman V353, vous pouvez transformer ces nuits et week-ends d'inactivité en temps productif, ajoutant ainsi 1 000 à 1 300 heures de découpe supplémentaires par an sans embaucher de nouveau personnel.

Concrètement, cela représente environ 3 000 tonnes d'acier supplémentaires traitées simplement en laissant la V353 continuer à fonctionner pendant que tout le monde est chez soi. Vos coûts de main-d'œuvre restent les mêmes, car la machine fonctionne entièrement sans personnel, mais votre production augmente de 25 à 30 % . Pour la plupart des opérations à une seule équipe, cela signifie une économie de main-d'œuvre de 30 000 à 40 000 euros par an, plus la valeur ajoutée de la livraison de plus de pièces dans les délais. Même équipe, même surface au sol, mais une productivité nettement supérieure.

LA MAINTENANCE RESTE SIMPLE

ET LES TEMPS D'ARRÊT RESTENT COURTS

L'une des choses que les fabricants apprécient particulièrement dans la V353 est le faible coût de son fonctionnement. La Voortman V353 n'utilise qu 'un seul consommable, la buse, et chacune d'entre elles dure généralement jusqu'à deux cycles de production complets avant de devoir être remplacée ..

Avec 24 buses stockées dans le manipulateur automatique, la machine peut couper pendant des jours sans aucun arrêt. Vous ne dépenserez qu'une fraction de ce que les systèmes plasma consomment en électrodes et autres pièces d'usure. Comme le V353 nettoie et vérifie automatiquement chaque buse, la maintenance reste simple et les temps d'arrêt sont courts.

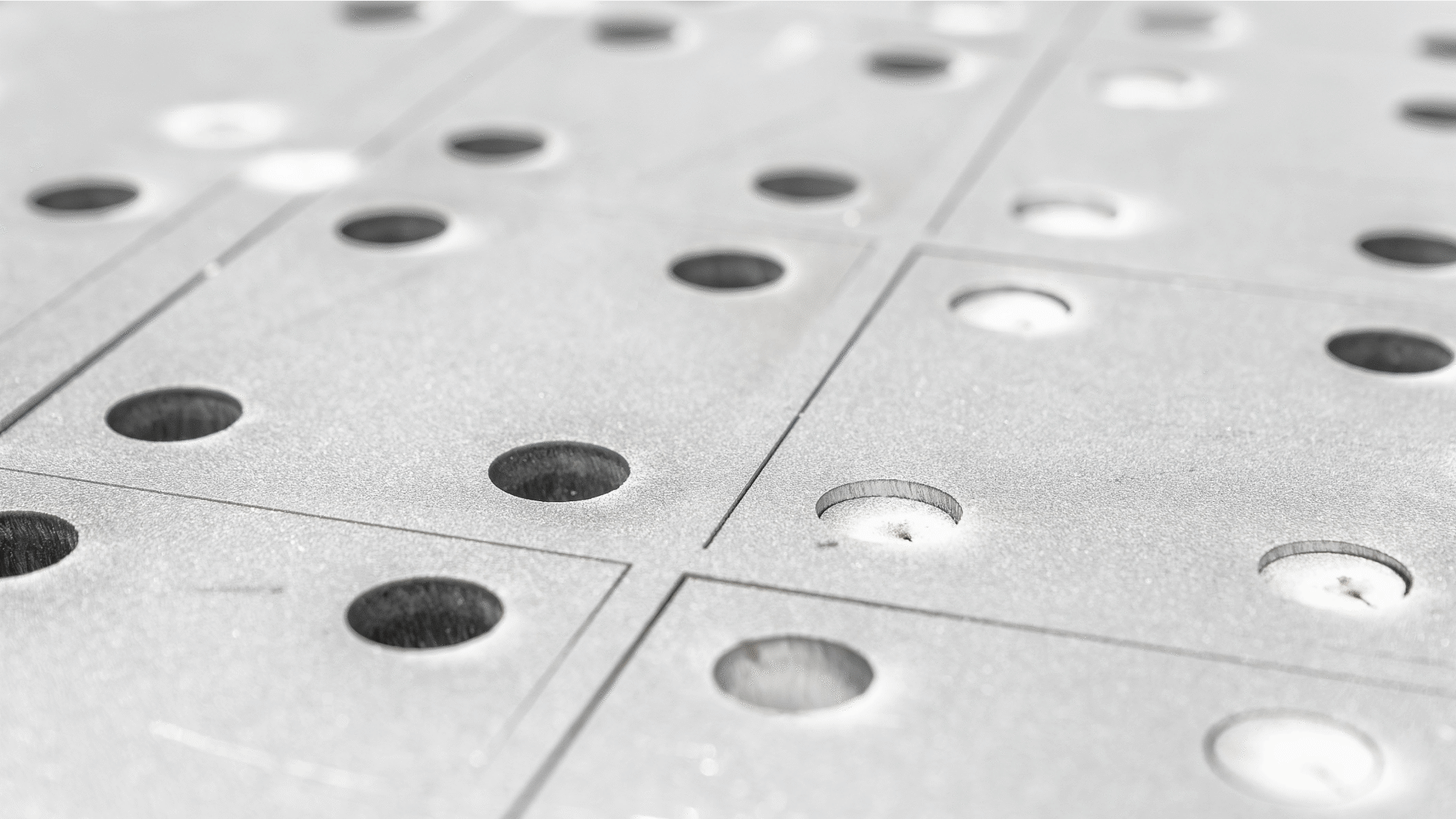

DES TROUS DÉCOUPÉS NETTEMENT EN QUELQUES SECONDES

Ajoutez à cela le fait que le V353 découpe les trous au lieu de les percer, et les économies sont encore plus importantes. Le laser crée des trous qui répondent aux normes EN 1090-2 en matière de précision et de perpendicularité, ce qui évite d'avoir recours à des forets, à des changements d'outils ou à un usinage secondaire. Et c'est rapide ! Les trous sont découpés proprement en quelques secondes. Au final, vous dépensez moins en outillage et en maintenance, vous finissez plus de pièces par équipe et vous réduisez progressivement votre coût par produit à chaque plaque que vous traitez.

Le laser crée des trous qui répondent aux normes EN 1090-2 en matière d' , de précision et d'équerrage.

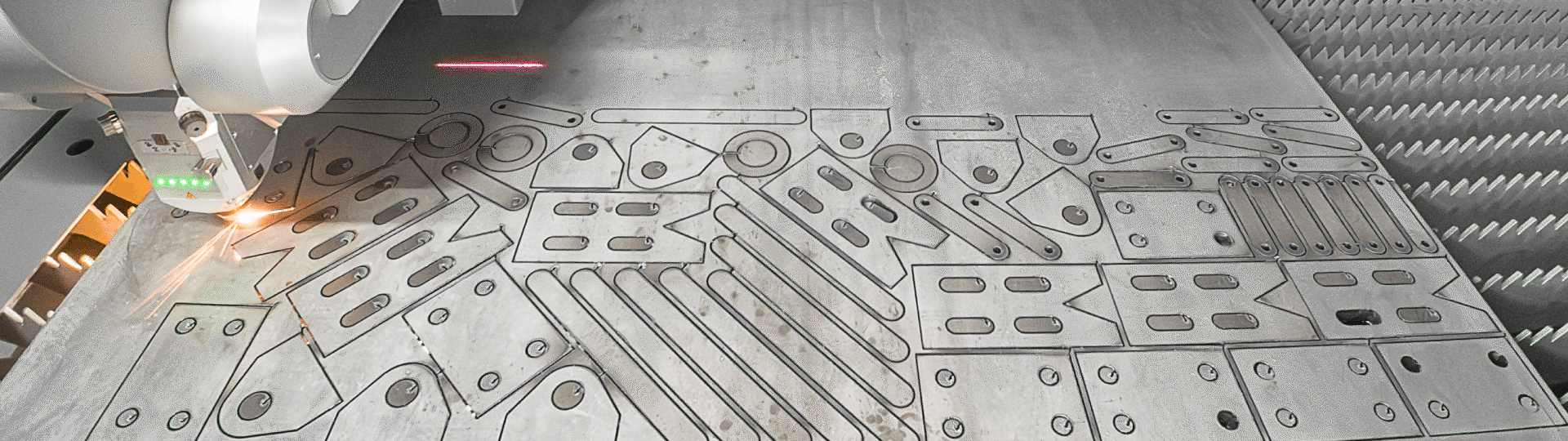

L'EMBOÎTEMENT GRAND FORMAT VOUS PERMET DE RÉDUIRE LES DÉCHETS

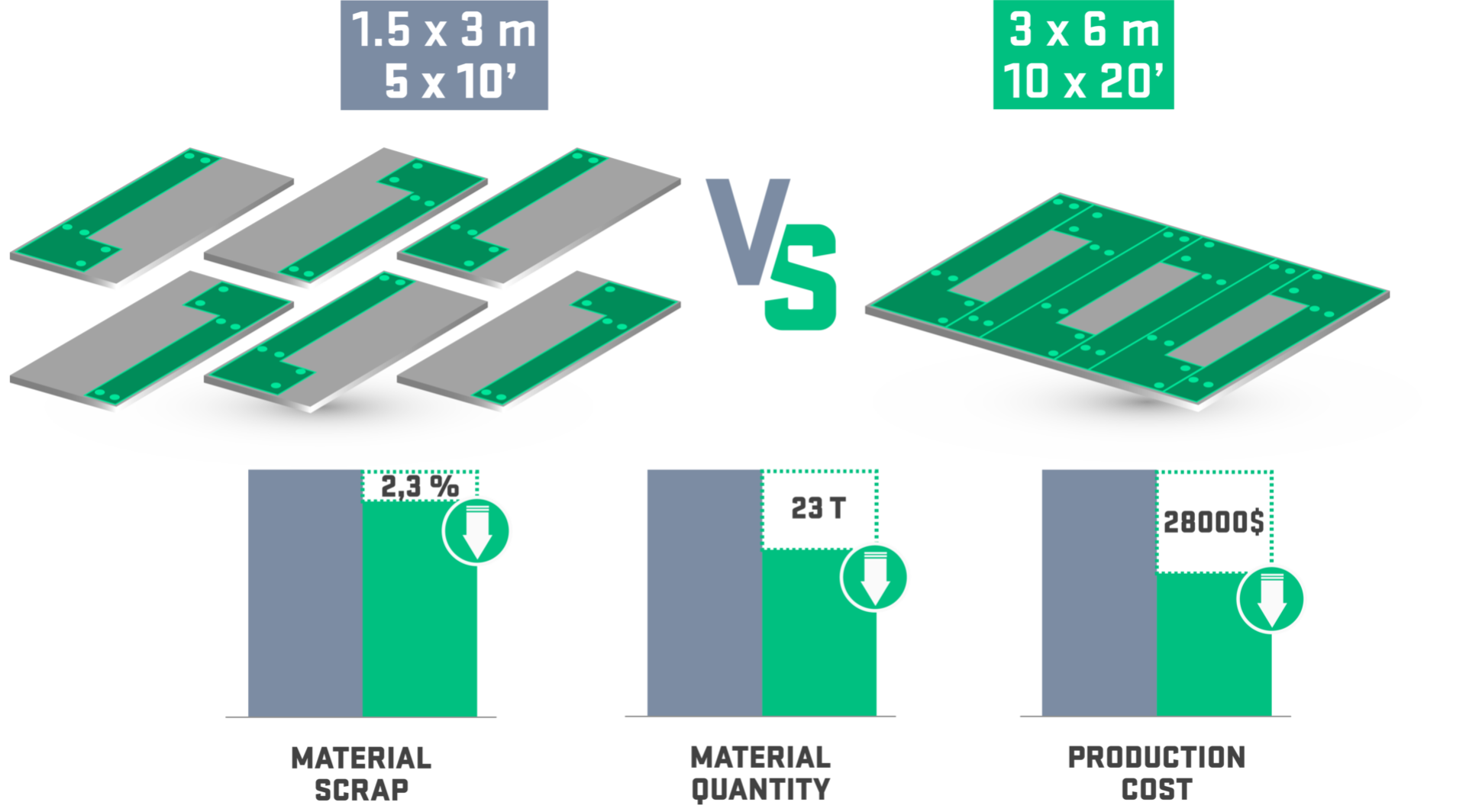

En matière de traitement des plaques, la taille est vraiment importante. Un banc de découpe plus grand ne vous permet pas seulement de traiter des tôles plus grandes, il vous permet également de les utiliser de manière beaucoup plus efficace. La Voortman V353, avec sa table de découpe grand format pouvant atteindre 3 × 6 mètres (10 × 20 pieds), est conçue pour exploiter chaque centimètre carré d'acier.

En imbriquant les pièces sur une grande plaque plutôt que sur plusieurs petites, vous gagnez en liberté pour positionner les composants plus près les uns des autres, les faire pivoter pour un ajustement plus précis,

et combiner des tâches avec différentes épaisseurs ou priorités.

Cet emboîtement grand format minimise les zones inutilisées entre les pièces, ce qui permet d'utiliser une plus grande partie de chaque plaque comme produit utilisable au lieu de la mettre au rebut.

Il en résulte un meilleur rendement des matériaux, moins de restes et une réduction des coûts de manutention et de stockage.

Et ces économies ne sont pas seulement théoriques. Elles sont réelles et mesurables. Le passage d'une découpe laser petit format (1,5 × 3 m) à une découpe laser grand format (3 × 6 m) permet de réduire les chutes de matériau d'environ 2,3 pour cent. Concrètement, cela représente environ 23 tonnes d'acier économisées chaque année pour une machine traitant environ 1 000 tonnes par équipe, soit une valeur de récupération des déchets d'environ 3 450 €. Par rapport à un découpeur plasma grand format, la différence est encore plus grande. Environ 33 tonnes d'acier sont économisées chaque année, soit une valeur d'environ 4 950 €. Au final, un laser grand format pleinement utilisé comme le V353 peut permettre d'économiser plus de 28 000 € par an rien qu'en matériaux. C'est de l'argent qui reste dans votre poche au lieu d'être jeté à la poubelle.

RÉDUISEZ ÉGALEMENT LES DÉCHETS AU NIVEAU DE LA COUPE

La précision de la tête de découpe laser à fibre optique du V353 renforce encore cette efficacité.

Grâce à sa largeur de trait de coupe fine, ses entrées courtes, ses sorties inexistantes et sa capacité à découper de manière commune les bords partagés

entre les pièces, la machine réduit également les déchets au niveau de la découpe.

Chaque petite optimisation de l'

permet de réaliser des économies substantielles de matériaux au fil du temps, en particulier lorsque vous traitez quotidiennement des tôles épaisses.

Tout cela est rendu possible grâce au logiciel avancé de Voortman, qui calcule automatiquement la disposition la plus efficace pour chaque tâche. Il peut mettre en file d'attente plusieurs tôles, imbriquer des pièces provenant de différentes commandes,

et continuer à améliorer l'efficacité à chaque cycle.

EN BREF

L'impact est facile à mesurer. Moins de chutes signifie moins de déchets à gérer, moins de changements de tôles et plus de pièces par tonne d'acier achetée. En d'autres termes, l'imbrication grand format permet non seulement d'économiser de la matière, mais aussi de l'argent, en réduisant le coût par pièce et en augmentant votre productivité.

MOINS DE MOUVEMENTS, MOINS DE COÛTS

Chaque minute consacrée à la préparation des bords ou au déplacement des pièces entre les postes ajoute un coût caché à votre production. Chaque fois qu’une tôle ou une pièce finie doit être déplacée vers une autre machine ou une zone de préparation au soudage, vous payez en temps de manutention, en déplacements de chariot élévateur et en perte d’efficacité du flux de travail.

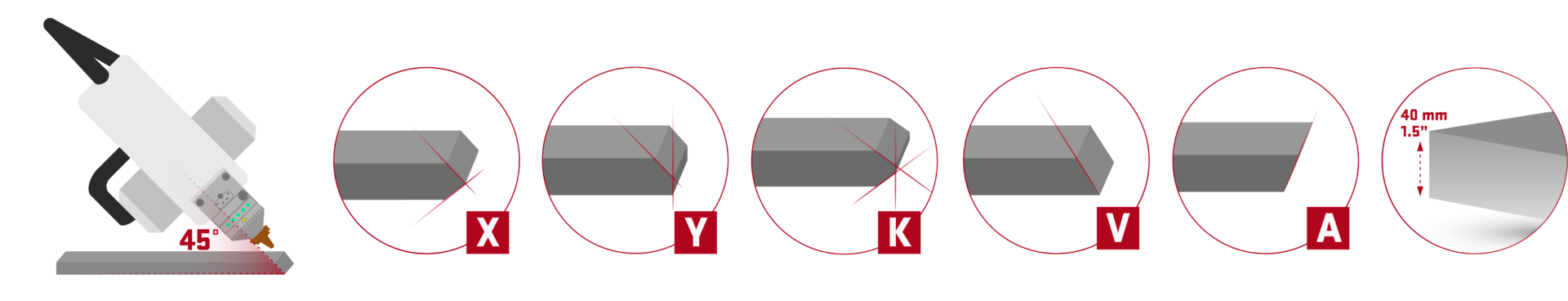

La Voortman V353 permet de réduire au minimum ces étapes supplémentaires. Sa capacité de coupe permet aux tôles de sortir de la table prêtes à être soudées, avec des bords lisses et sans oxydation. Qu’il s’agisse de chanfreins A, V, X, K ou Y jusqu’à 45°, la V353 offre des résultats constants et reproductibles dès la coupe. Les pièces passent au soudage ou à l’assemblage avec un minimum de détours par les postes de préparation. Les modèles 20 kW et 40 kW maintiennent cette qualité dans une large plage de coupe propre jusqu’à 25 mm (1 pouce) d’épaisseur (40 kW), assurant un débit élevé et un trafic réduit dans l’atelier.

Moins de déplacements, moins de manipulations et un flux plus rapide. Tout cela se traduit par moins de gaspillage et un coût par pièce réduit du début à la fin.

Moins de déplacements, moins de manipulations et un flux plus rapide. Tout cela se traduit par moins de gaspillage et un coût par pièce réduit du début à la fin.

RESTEZ INFORMÉ

Inscrivez-vous dès maintenant pour recevoir ces mises à jour dans votre boîte de réception, et non dans votre rétroviseur.

Chaque édition vous apporte des conseils pertinents, des informations concrètes sur le terrain et un aperçu de nos quatre prochaines analyses approfondies.