Fiberlasersnijden : hoe het uw kosten per product verlaagt

DOOR STEF ROHAAN, PRODUCTMANAGER, VOORTMAN

Voor de meeste mensen is fiberlaser technologie een geheel nieuwe manier voor de bewerking van dikkere staalplaten. En het biedt een aantal belangrijke voordelen. Het is algemeen bekend dat deze technologie de productie verhoogt (we gaan daar dieper op in in ons artikel Hoe fiberlaserplaatsnijden uw productie verhoogt), maar dat is slechts een deel van het verhaal. Deze technologie helpt ook om uw kosten per product aanzienlijk te verlagen.

In dit artikel laten we u zien hoe al deze voordelen bij elkaar opgeteld ervoor zorgen dat u meer producten kunt maken, minder tijd kwijt bent en meer waarde haalt uit elke plaat die u bewerkt.

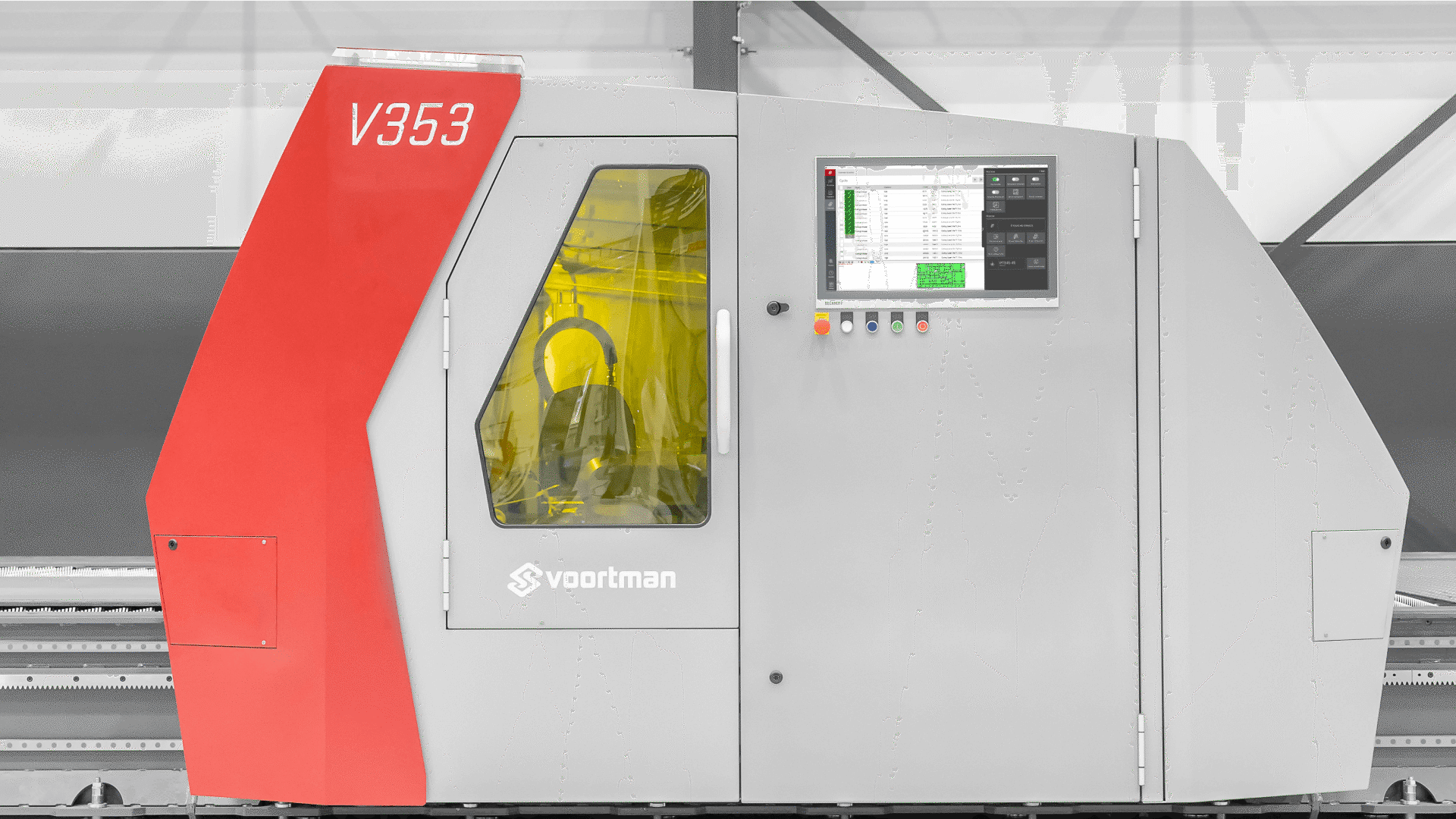

De Voortman V353 is een goed voorbeeld van hoe modern lasersnijden uw productieproces volledig kan transformeren.

Ontworpen voor hoge precisie, automatisering en efficiëntie, laat het zien hoeveel meer u uit elk uur en elke plaat kunt halen. Er zijn verschillende redenen waarom deze machine een sneller rendement op uw investering oplevert, die elk op hun eigen manier bijdragen aan het verlagen van de kosten.

Om het eenvoudig te maken, hebben we de belangrijkste voordelen onderverdeeld in vier hoofdonderwerpen:

- ONBEMAND 'S NACHTS SNIJDEN MET FIBERLASER

Geen extra personeel, geen concessies aan de kwaliteit. Klinkt dat onmogelijk? Nu niet meer.

- ONDERHOUD BLIJFT EENVOUDIG EN STILSTAND BLIJFT KORT

Snijd gaten in enkele seconden, sla het boren over en zie uw kosten dalen. Eén consumable doet het allemaal.

- EFFICIËNTE NESTING VAN GROTE FORMATEN

Snijd meer, verspil minder. De grootformaat Voortman V353 zorgt ervoor dat elke plaat telt - MINDER BEWEGING, MINDER KOSTEN

Lasklare onderdelen direct van de tafel. Minder logistieke handelingen, snellere doorstroming en lagere kosten bij elke snede.

ONBEMAND ’S NACHTS SNIJDEN MET FIBERLASER - WACHT, WAT?

Ja, correct. Het 's nachts snijden van platen, volledig onbemand, is niet langer alleen een mogelijkheid - het is een praktische, bewezen strategie om uw kosten per product te verlagen. Of u nu één of twee ploegen draait, de Voortman V353 zet stilstaande uren om in productieve output – zonder extra personeel in te huren of in te boeten aan kwaliteit.

Laten we eens doornemen hoe het werkt en wat het betekent voor uw bedrijfsresultaten.

Kunt u zich voorstellen? Eén dagdienst die wordt omgezet in meer dan 1.000 extra snijuren en 3.000 ton extra per jaar – en dat allemaal met hetzelfde personeel!

HOE LASER HET MOGELIJK MAAKT OM 'S NACHTS TE SNIJDEN

Bij traditioneel snijden hebben twee belangrijke factoren altijd onbemand werken verhinderd: brandgevaar

en inconsistente kwaliteit.

Open vlammen en reactieve gassen vormen een duidelijk veiligheidsrisico, maar de grotere uitdaging is het aantal variabelen dat voortdurend invloed heeft op de snijkwaliteit. Schommelingen in de gasdruk, slijtage van consumables en inconsistenties in het materiaal hebben allemaal invloed op het eindresultaat, en om deze factoren te beheersen is een bekwame en ervaren operator nodig.

Lasersnijden verandert dat beeld volledig. Het is een vlamloos

solid-state proces dat alleen ondersteunende gassen gebruikt en een stabiele, sterk gefocusseerde

straal produceert met een zeer kleine warmtebeïnvloede zone. Dat maakt het zowel veilig als

voorspelbaar – ideaal om 's nachts zonder toezicht te laten draaien.

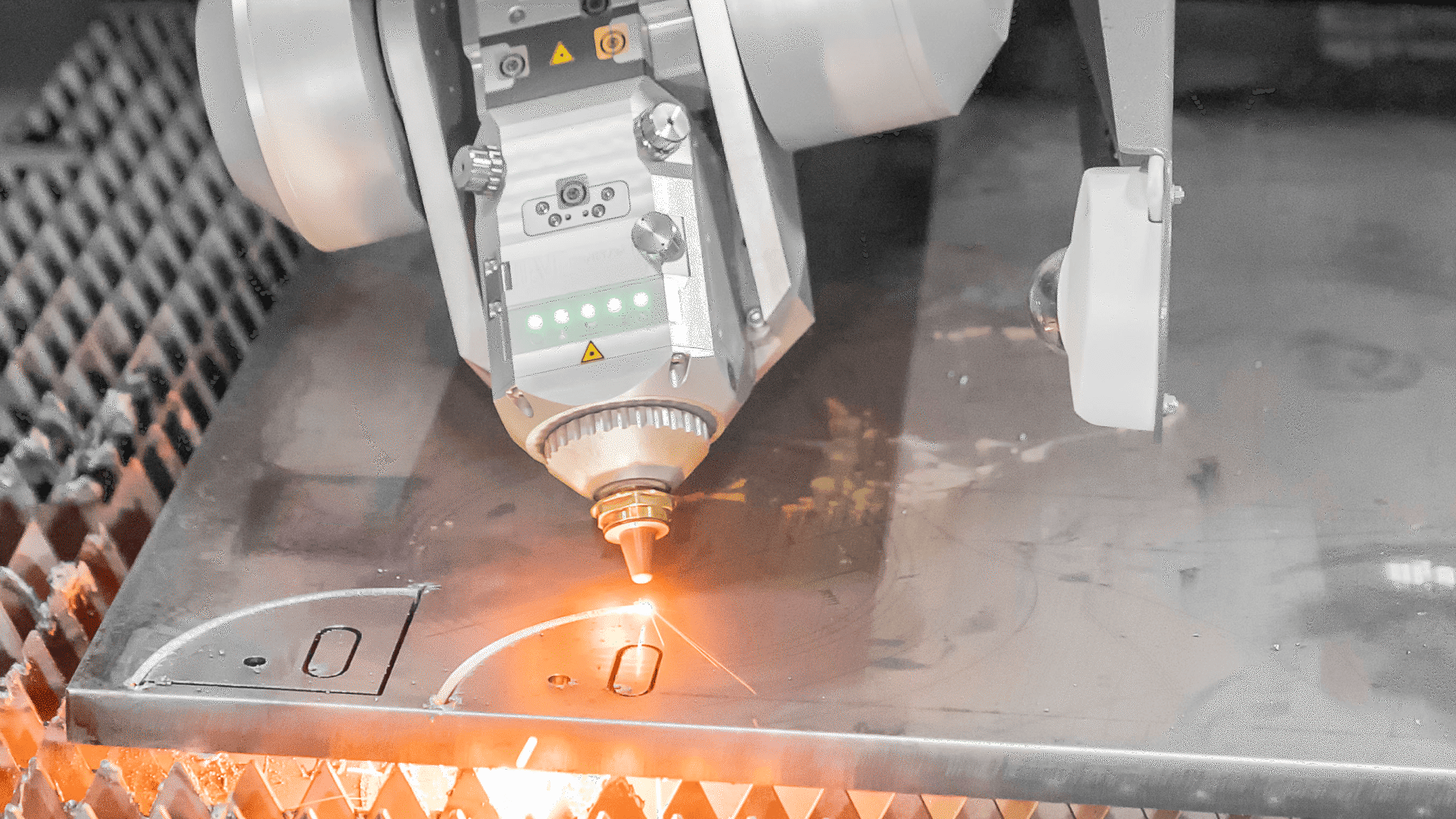

De Voortman V353

brengt dit naar een nieuw niveau. Het proces vindt plaats in een volledig gesloten behuizing, waar pneumatische

kleppen alleen in de actieve snijzone openen om

vonken en stof te verwijderen.

Tegelijkertijd minimaliseert het systeem procesvariatie met slechts één consumable (de nozzle), dat automatisch wordt gereinigd, geïnspecteerd en vervangen door de 24-slots nozzle houder.

De ingebouwde vision-controle controleert continu de rondheid en uitlijning om een consistente kwaliteit

te garanderen.

Het proces vindt plaats in een volledig gesloten behuizing, waar pneumatische kleppen alleen in de actieve snijzone openen om vonken en stof te verwijderen.

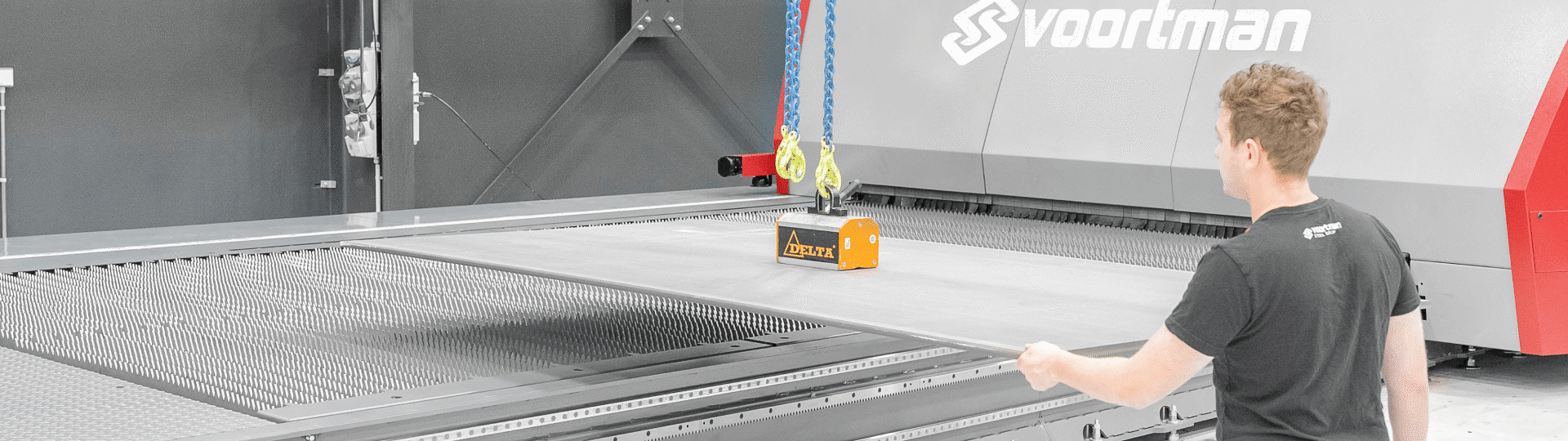

BEREID U VOOR OP EEN ONBEMANDE NACHT

Het modulaire snijbed van de V353 is ontworpen voor lange, continue productie. Met Plate Buffering kunt u meerdere platen op het 3 m brede bed laden, waarna de machine ze achter elkaar bewerkt zonder te stoppen, perfect voor onbemande werking. Voordat u aan het einde van de dienst vertrekt, laat u uw operator gewoon het bed vullen, bij voorkeur met dikkere platen. Deze langdurige taken maken optimaal gebruik van de nachtelijke uren. Tegen de tijd dat de ochtendploeg arriveert, zijn de onderdelen klaar en kunnen ze worden uitgeladen, terwijl de V353 naadloos doorgaat met snijden vanaf de volgende gebufferde positie. Het is een eenvoudige manier om stilstand om te zetten in waardevolle productietijd.

Operators zijn moeilijk te vinden, consistentie is nog moeilijker

Laten we niet vergeten dat (ervaren) operators schaars zijn en dat roulerend of tijdelijk personeel kwaliteitsverschillen tussen ploegen kan veroorzaken. Voor veel bedrijven is het moeilijk om nacht- en weekendploegen te bemannen of is dit helemaal niet haalbaar. Onbemande laserproductie haalt waarde uit uren die anders onbenut zouden blijven. De combinatie van buffer-, automatiserings- en veiligheidssystemen van de V353 is ontworpen om deze onbemande periodes te benutten.

WAT HEEFT HET MIJ TE BIEDEN?

Laten we het in perspectief plaatsen. Stel dat u één dagdienst draait en ongeveer 12.000 ton staal bewerkt per jaar. Dat is al een druk schema, met ongeveer 1.425 effectieve productie-uren van de 1.900 mogelijke uren. Maar nadat die dagdienst is afgelopen, staat uw machine de helft van de week stil. Met de Voortman V353 kunt u die onbenutte nachten en weekenden omzetten in productieve tijd, waardoor u 1.000 tot 1.300 extra snijuren per jaar toevoegt zonder dat u nieuwe mensen hoeft aan te nemen.

In de praktijk betekent dat ongeveer 3.000 ton extra aan staal dat wordt bewerkt, alleen al door de V353 te laten doorwerken terwijl iedereen thuis is. Uw arbeidskosten blijven hetzelfde, omdat de machine volledig onbemand werkt, maar uw output stijgt met maar liefst 25 tot 30 procent. Voor de meeste bedrijven met één ploegendienst betekent dat een besparing op arbeidskosten van € 30.000 tot € 40.000 per jaar, plus de toegevoegde waarde van meer onderdelen die op tijd worden geleverd. Dezelfde ploeg, dezelfde vloeroppervlakte, maar veel meer productiviteit.

ONDERHOUD BLIJFT EENVOUDIG

EN STILSTAND BLIJFT KORT

Een van de dingen die producenten zo waarderen aan de V353 is hoe weinig het kost om draaiende te houden. De Voortman V353 gebruikt slechts één consumable - de nozzle - en elke nozzle gaat bij doorgaans tot twee volledige productieshifts mee voordat deze vervangen moet worden.

Met 24 nozzles opgeslagen in de automatische wisselaar kan de machine dagenlang zonder onderbreking snijden. U geeft slechts een fractie uit van wat plasmasystemen verbruiken aan elektroden en andere slijtageonderdelen. Omdat de V353 elke nozzle automatisch reinigt en controleert, blijft het onderhoud eenvoudig en blijft de stilstandtijd kort.

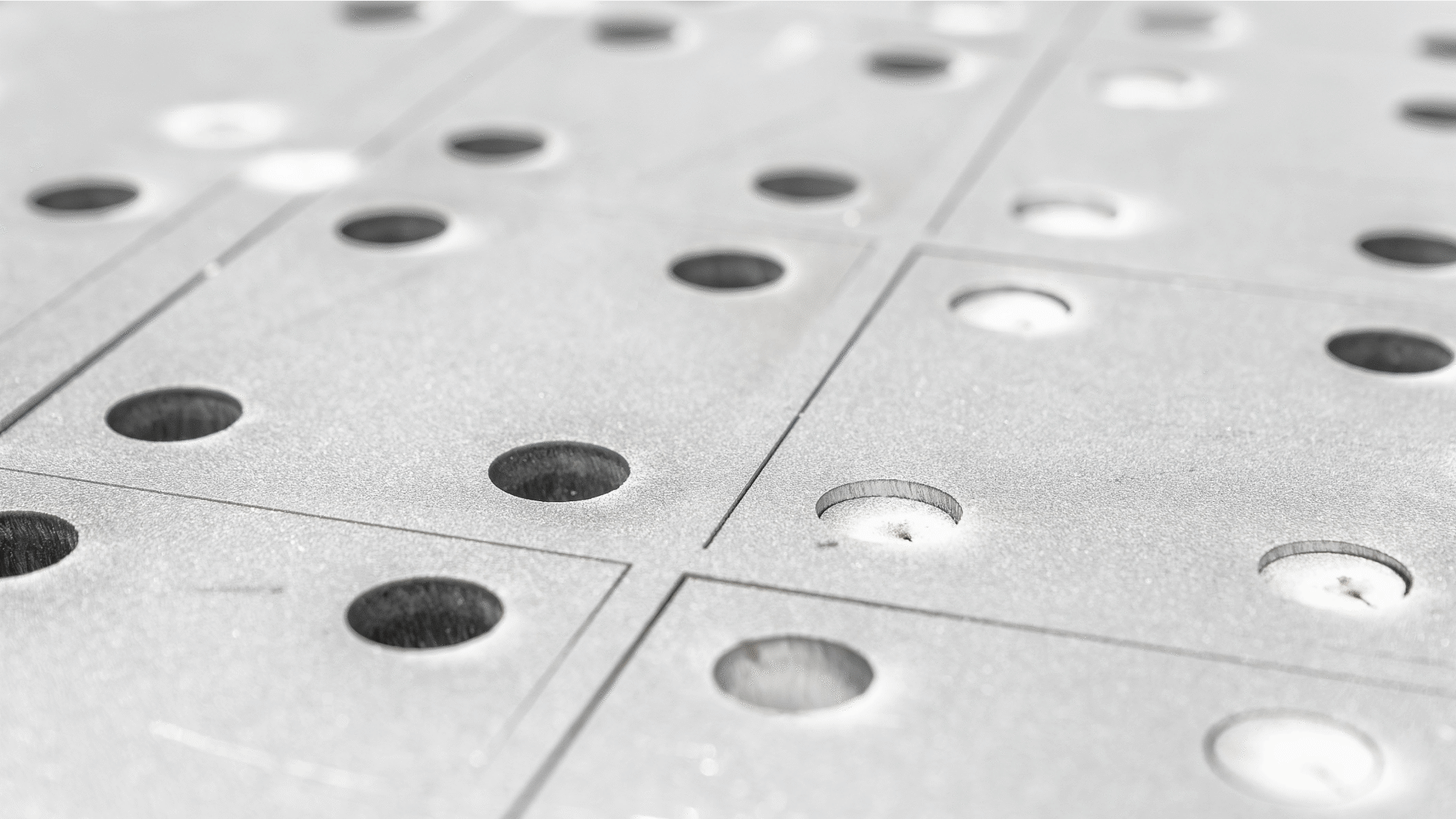

GATEN WORDEN IN SLECHTS ENKELE SECONDEN NETJES GESNEDEN

Voeg daar nog aan toe dat de V353 gaten snijdt in plaats van ze te boren, en de besparingen worden nog groter. De laser maakt gaten die voldoen aan de EN 1090-2-normen voor nauwkeurigheid en haaksheid, zodat er geen boren, gereedschapswisselingen of secundaire bewerkingen nodig zijn. En het gaat snel! Gaten worden in slechts enkele seconden netjes gesneden. Alles bij elkaar genomen geeft u minder uit aan gereedschap en onderhoud, verwerkt u meer onderdelen per ploegendienst en drukt u uw kosten per product gestaag omlaag met elke plaat die u bewerkt.

De laser maakt gaten die voldoen aan de EN 1090-2- normen voor nauwkeurigheid en haaksheid

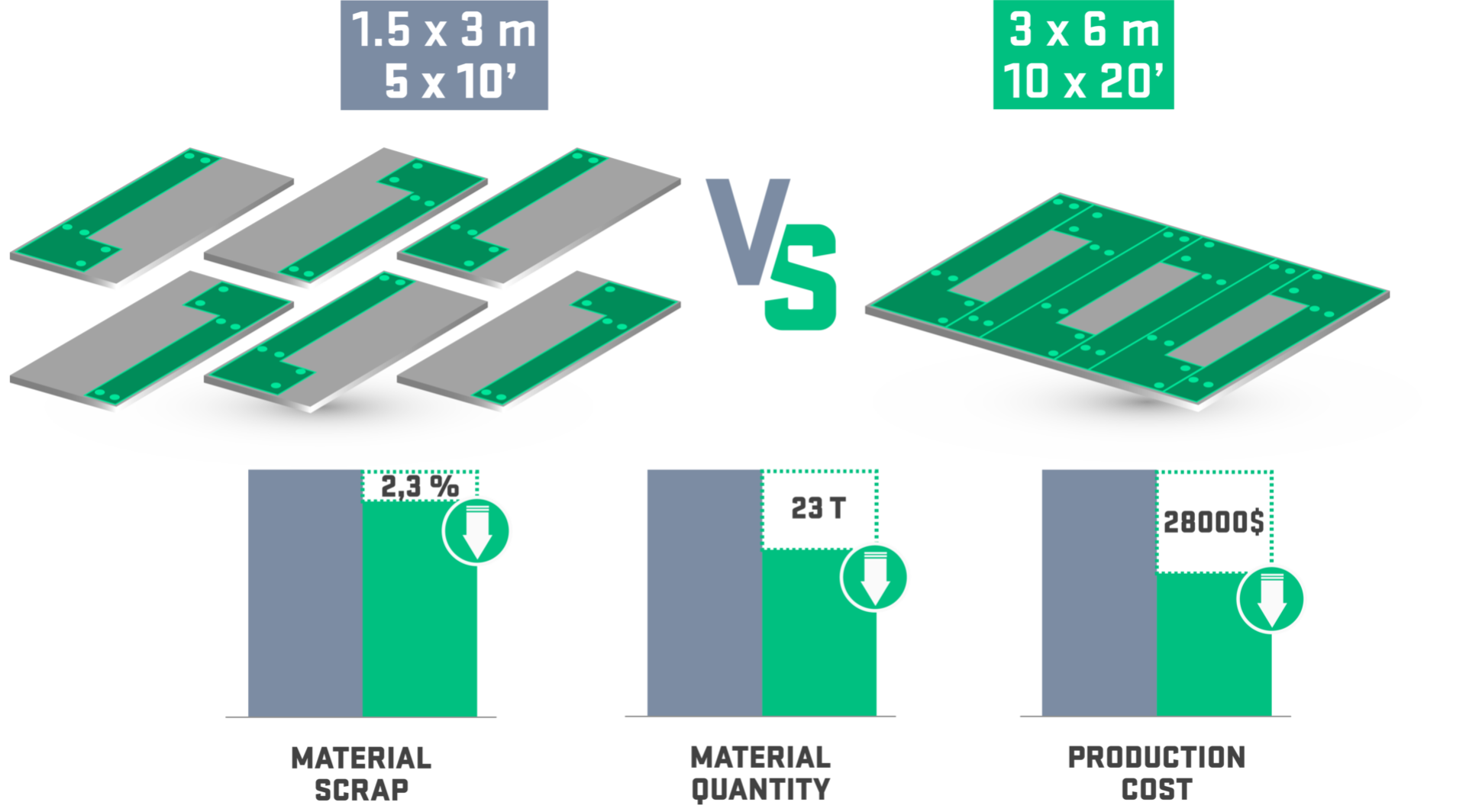

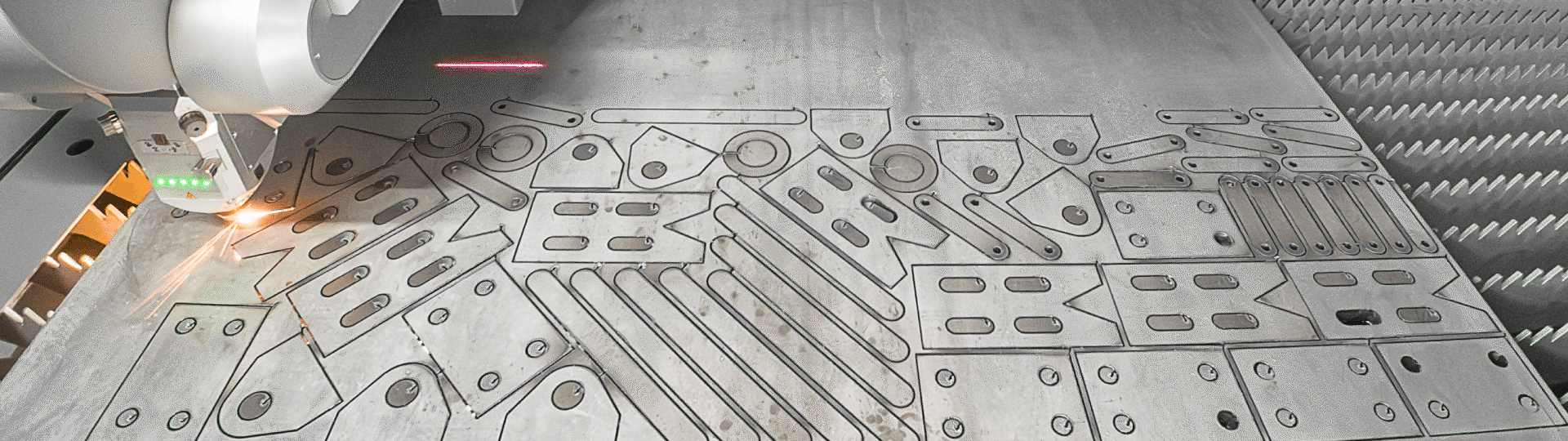

MET GROOTFORMAAT NESTING KUNT U AFVAL VERMINDEREN

Bij de bewerking van platen is de grootte echt van belang. Met een groter snijbed kunt u niet alleen grotere platen bewerken, maar deze ook veel efficiënter gebruiken . De Voortman V353, met een snijbed voor platen van 3 × 6 meter, is ontworpen om elke vierkante centimeter staal optimaal te benutten.

Door onderdelen in één grote plaat te nesten in plaats van op meerdere kleinere platen, krijgt u de mogelijkheid om producten dichter bij elkaar te plaatsen, ze te draaien voor een betere pasvorm,

en opdrachten met verschillende diktes of prioriteiten te combineren. Deze grootformaat nesting minimaliseert ruimte

tussen onderdelen, zodat meer van elke plaat bruikbaar product wordt in plaats van afval.

Het resultaat is een hogere materiaalopbrengst, minder restanten en lagere kosten voor verwerking en opslag.

En deze besparingen zijn niet alleen mooi op papier. Ze zijn reëel en meetbaar. Door over te schakelen van een kleinformaat laser (1,5 × 3 m) naar een grootformaat laser (3 × 6 m) wordt het materiaalafval met ongeveer 2,3 procent verminderd. In de praktijk betekent dit een besparing van ongeveer 23 ton staal per jaar voor een machine die ongeveer 1.000 ton per ploeg bewerkt, met een waarde van ongeveer € 3.450 aan teruggewonnen schrootwaarde. In vergelijking met een grootformaat plasmasnijder wordt het verschil nog groter. Ongeveer 33 ton staal wordt per jaar bespaard, ofwel ongeveer € 4.950 aan waarde. Alles bij elkaar opgeteld kan een volledig benut grootformaatlasersnijmachine zoals de V353 meer dan € 28.000 per jaar aan materiaal alleen al besparen. Dat is geld dat in uw zak blijft in plaats van dat het in de schrootbak verdwijnt .

VERMINDER OOK AFVAL OP SNIJNIVEAU.

De

precisie van de fiberlasersnijkop van de V353 tilt deze efficiëntie nog verder naar een hoger niveau.

Met zijn fijne kerf, korte inloop, geen uitloop en de mogelijkheid om 'common-cut' snedes te maken

, vermindert de machine ook afval op snijniveau.

Elke kleine optimalisatie van de snijbreedte leidt op termijn tot aanzienlijke materiaalbesparingen, vooral tijdens de bewerking van zware platen dag in dag uit.

Dit alles wordt ondersteund door de geavanceerde software van Voortman, die automatisch de meest efficiënte lay-out voor elke opdracht berekent.

De software kan meerdere platen in de wachtrij plaatsen, onderdelen van verschillende orders samen nesten en de efficiëntie bij elke run blijven verbeteren.

KORTOM

Het effect is gemakkelijk te meten. Minder restanten betekent minder afval om te beheren, minder plaatwisselingen en meer onderdelen per ton aangekocht staal. Met andere woorden, grootformaat nesting bespaart niet alleen materiaal, maar ook geld, waardoor uw kosten per onderdeel lager worden en uw productiviteit hoger.

MINDER BEWEGING, MINDER KOSTEN

Elke minuut die u besteedt aan het bewerken van kanten of het verplaatsen van onderdelen tussen stations, voegt verborgen kosten en toe aan uw productie. Elke keer dat een plaat of afgewerkt product naar een andere machine of een lasvoorbereidingsruimte moet worden verplaatst, betaalt u voor extra verwerkingstijd, vorkheftruckbewegingen en verloren workflow-efficiëntie.

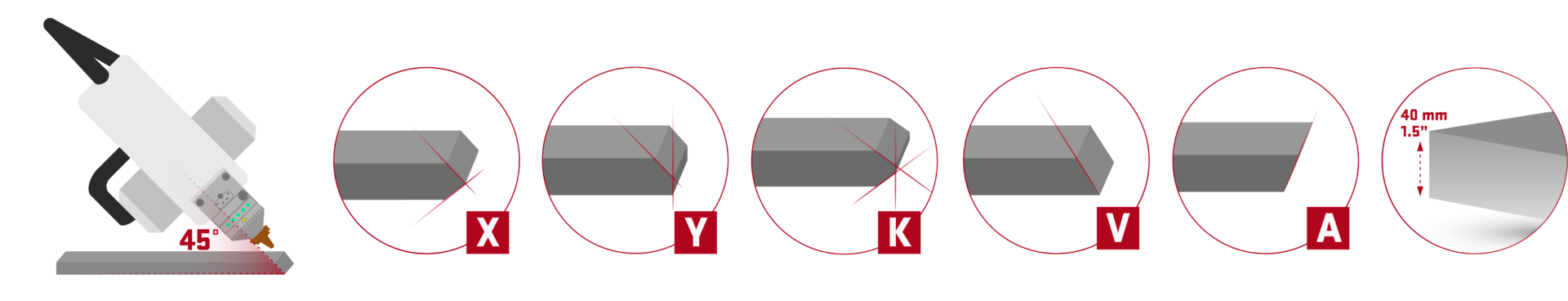

De Voortman V353 helpt deze extra stappen te elimineren. Dankzij de snijkwaliteit komen platen kant-en-klaar voor het lassen van de tafel, met gladde, oxidevrije kanten. Of u nu A-, V-, X-, K- of Y-bevels tot 45° snijdt, de V353 levert consistente, herhaalbare resultaten met een enkele snede. Onderdelen gaan met minimale tussenkomst naar het las- of assemblagestation, zonder omwegen. Zowel de 15 kW- als de 40 kW-modellen behouden deze hoge kwaliteit binnen een breed - oxide vrij - snijbereik tot een dikte van 25 mm bij de 40 kW, waardoor de doorvoer hoog blijft en het transport beperkt.

Minder bewegingen, minder handelingen en een snellere doorstroming. Dit alles leidt tot minder afval en lagere kosten per onderdeel, van begin tot eind.

Minder bewegingen, minder handelingen en een snellere doorstroming. Dit alles leidt tot minder afval en lagere kosten per onderdeel, van begin tot eind.

BLIJF OP DE HOOGTE

Meld u nu aan, zodat u deze updates in uw inbox ontvangt en niet in uw achteruitkijkspiegel.

Elke editie biedt u to-the-point tips, praktijkinzichten rechtstreeks van de werkvloer.