Taglio laser a fibra - perché aumenta il tuo output

DI STEF ROHAAN, PRODUCT MANAGER, VOORTMAN

Il taglio laser ha trasformato in modo radicale il modo in cui si lavora l’acciaio spesso in tutta l’industria della fabbricazione. Dove un tempo dominavano metodi tradizionali come il plasma o l’ossitaglio, oggi la tecnologia laser offre precisione, velocità ed efficienza senza pari, anche su materiali più pesanti.

Alla fine dei conti non si tratta solo di tagliare lamiere, ma di quanti prodotti finiti riesci a far avanzare a valle. In questo articolo ti accompagno in cinque ambiti in cui la tecnologia a laser a fibra fa davvero la differenza nella lavorazione delle lamiere – e perché questo conta sul pavimento di officina.

- BENCHMARKING DI PRESTAZIONI E AUTOMAZIONE

Alziamo l’asticella mostrando come appaiono la vera automazione “lights-out” e un output costante.

- IL COLLO DI BOTTIGLIA NASCOSTO: LOAD BALANCING

Tutti riconoscono la frustrazione di una macchina ferma, ma non tutti parlano di bilanciamento del carico.

- POTENZA SCATENATA: IL VANTAGGIO DEI 40 kW

Più “cavalli” non suonano bene solo sulla carta; si traducono direttamente in una maggiore velocità di attraversamento.

- OGNI LAMIERA, UN PEZZO VENDIBILE

Niente frena l’output come i ri-tagli e la molatura. Forniamo bordi puliti, pronti per la saldatura, che mantengono i pezzi in flusso diretto verso il processo successivo.

- SICUREZZA SENZA COMPROMESSI

Spingere l’output più in alto funziona solo se gli operatori restano al sicuro. Dimostriamo che non devi scegliere tra le due cose.

PERCHÉ USIAMO LA V353 COME RIFERIMENTO

In breve, la macchina è stata costruita per eccellere in tutte e cinque le aree, con prestazioni di spicco in output e automazione. La V353 è una macchina per il taglio di lamiere con laser a fibra a portale mobile. Il taglio avviene all’interno di un portale sigillato che scorre su una pila di lamiere in buffer, posate su un banco di taglio estendibile fino a 36 m. Il telaio del portale è leggero ma rigido per supportare un’accelerazione di 1,4 G ed è completamente carenato per la sicurezza laser – anche durante lo smusso a 45°.

La V353 è inoltre uno dei pochi laser per lamiere che esegue cambi ugello automatici e controlli qualità in-process senza intervento dell’operatore. Insieme all’ampio buffer di lamiere, ciò abilita una vera produzione “lights-out”, anche notturna, che può incrementare significativamente l’output senza aggiungere costo del lavoro.

Spero che questo chiarisca il mio punto di partenza.

Uno dei maggiori booster di produttività della V353 è il suo lungo banco di taglio modulare, estendibile fino a 36 metri.

CICLI DI TAGLIO AD ALTA VELOCITÀ

Immagina un laser a fibra ad alta potenza che corre fino a 140 m/min mentre il portale scatta da un pezzo all’altro con 1 G di accelerazione. Questi numeri si traducono in vantaggi concreti: i fori attraversano le lamiere spesse in pochi secondi, la qualità del bordo resta netta e la testa è già sul contorno successivo prima che un operatore possa toccare il tasto pausa. Cicli più rapidi significano meno ore per commessa e quindi capacità libera per l’ordine successivo.

ELIMINARE I CARRELLI ELEVATORI

Pensa in grande: il banco della V353 può essere esteso fino a 36 m, così puoi predisporre più fogli 3 × 6 m contemporaneamente. Con rotazione automatica e allineamento delle lamiere, i nesting si adattano al modo in cui carichi – spremendo ogni ultimo componente da ogni foglio ed eliminando il via vai dei carrelli tra i lavori. Meno handling, meno sfrido e più pezzi finiti che scorrono a valle.

VERO THROUGHPUT 24/7

Infine, affida il turno di notte alla macchina. Un manipolatore automatico degli ugelli a 24 posizioni, la misura della lamiera sul banco e il buffering dei job consentono alla V353 di mettere in coda spessori e materiali diversi senza chiedere aiuto a nessuno. Carica il banco alle 17:00, esci e torna la mattina dopo con una pila di pezzi pronti per la saldatura. Niente straordinari, nessuna interruzione: vero throughput 24/7.

Notevole, vero? Produzione di taglio completa durante la notte – totalmente automatizzata e senza nessuno in sede.

IL COLLO DI BOTTIGLIA NASCOSTO: LOAD BALANCING

Lo vediamo così spesso che sembra quasi normale: una macchina ferma mentre gli operatori si affrettano a scaricare i pezzi a mano. I tempi di taglio fluttuano durante la giornata e di certo non puoi “battere” un laser a fibra su un singolo foglio. Se puoi scambiare solo un banco di taglio, resti bloccato. C’è una via migliore: bilanciare lavori brevi e lunghi. Parliamo di come farne la tua normalità.

PERCHÉ IL LOAD BALANCING CONTA

Quando spessori e formati delle lamiere variano da job a job, i tempi di taglio e di scarico non vanno di pari passo. Una fase può lasciare un piccolo nido nel residuo e finire in meno di 10 minuti; la fase successiva può bloccare la macchina su un nido di lamiera spessa per quasi mezza squadra. Con solo due banchi di taglio hai poco margine per appianare questi picchi e avvallamenti o per compensare lo scarico manuale dei pezzi. Il risultato è un utilizzo a strappi, movimenti extra di carrelli e operatori che aspettano la macchina invece del contrario.

PROGETTATA PER IL BUFFER

Come mantenere il giusto equilibrio tra taglio e scarico per massimizzare la produttività? La risposta è semplice: un banco di taglio modulare fino a 36 metri, abbinato a un portale ad alta velocità che non rallenta mai. Con questa configurazione, la Voortman V353 consente agli operatori di predisporre più lamiere alla volta e mantenere un flusso continuo tra taglio e scarico. Puoi bilanciare il carico di lavoro fra scarico e lavorazione nell’arco di un’intera giornata – invece che su un singolo foglio. La V353 è costruita per mettere in buffer il lavoro: il laser continua a tagliare mentre le persone continuano a muoversi. Lamiere di ogni dimensione e spessore possono restare in posizione tra le fasi, risparmiando tempo che altrimenti andrebbe perso in logistica e stoccaggio.

JIT – UN ALTRO VANTAGGIO

Qui entra in gioco la produzione just-in-time. Invece di tagliare tutto in anticipo e accatastare i pezzi a magazzino, tagli quando il processo a valle è pronto. Così i pezzi fluiscono direttamente verso saldatura, lavorazioni meccaniche o assemblaggio, senza restare come inventario. Si riduce la movimentazione, si libera spazio a pavimento e la produzione resta al passo con la domanda.

PIÙ POTENZA, PIÙ OUTPUT

Molti pensano che raddoppiando la potenza della sorgente laser si raddoppi automaticamente l’output di taglio. Sembra logico quanto dire che un’auto da 400 CV vada il doppio di una da 200 CV. In realtà l’auto più potente scatta più rapidamente da 0 a 100 e offre più coppia, ma di solito entrambe hanno una velocità massima simile perché entrano in gioco aerodinamica, rapporti e limiti degli pneumatici.

I laser obbediscono a limiti fisici analoghi. Oltre un certo punto, la velocità di taglio è governata da quanto rapidamente il gas di assistenza riesce a liberare il kerf e da quanto bene il materiale assorbe l’energia. Questi passaggi richiedono tempo – a prescindere da quanti kilowatt in più ci metti.

Questo non significa che un laser da 40 kW non aggiunga valore; aumenta decisamente la produttività. La chiave è capire dove aiuta davvero la potenza extra.

PERCHÉ DOTARE LA VOORTMAN V353 DI UNA SORGENTE LASER DA 40 kW?

Scegliere l’opzione da 40 kW libera tutto il potenziale della V353 sulla lamiera spessa e porta vantaggi che un sistema da 15 kW semplicemente non può eguagliare in quell’ambito:

- Output complessivo più alto grazie a velocità di taglio superiori

Grazie alla “horsepower” aggiuntiva di un 40 kW, la V353 raggiunge avanzamenti più elevati e sfrutta meglio la velocità di traslazione. Arriva a velocità di taglio che una macchina da 15 kW non può sostenere senza rischiare penetrazione incompleta o bordi ruvidi. Su lamiera di acciaio dolce da 25 a 50 mm, i clienti vedono regolarmente aumenti di produttività dal 30 a oltre il 60 per cento, a seconda di gas di assistenza e ugelli scelti. Ogni secondo tolto al ciclo significa più pezzi finiti sul banco a fine turno – più throughput senza manodopera o straordinari aggiuntivi.

Lo spessore medio ponderato della lamiera presso i carpentieri metallici è 12 mm. A questo spessore, perfino la sorgente da 15 kW della V353 taglia già 3,5 volte più veloce del plasma.

- Finestra di “clean-cut” più ampia, fino a 25 mm

In altre parole, il 40 kW fornisce abbastanza energia per mantenere l’intera sezione del kerf in stato fuso mentre avanza su lamiera fino a 25 mm. Mantenere il kerf completamente fuso produce bordi lisci e senza ossidi che richiedono poca o nessuna finitura secondaria. - Avanzamenti più rapidi, minore carico termico sulla macchina

Poiché il fascio può muoversi più velocemente, permane meno a lungo su un punto. Ciò riduce il trasferimento di calore alle lamelle e alla struttura di supporto, allunga la vita del banco di taglio e riduce i fermi manutentivi. - Nucleo di fibra più largo, estrazione pezzi più semplice

Una sorgente da 40 kW usa una fibra di consegna più spessa, che genera un kerf leggermente più ampio. Anche se ciò può togliere qualche secondo alla velocità di taglio “grezza”, si ripaga con una rottura dello scheletro e una rimozione dei pezzi sensibilmente più agevoli – soprattutto su nesting da 50 mm – mantenendo efficiente la movimentazione a valle.

La Voortman V353 è dotata di un laser a fibra da 40 kW potente ed efficiente: taglia con facilità lamiere da 50 mm senza compromessi sulla qualità.

IN BREVE

La configurazione da 40 kW taglia meglio e più velocemente la lamiera spessa, protegge la meccanica della V353 e rende più fluido l’intero flusso di rimozione e movimentazione. Il risultato è un throughput più elevato e sostenibile e un costo totale per pezzo più basso nella produzione di forti spessori.

OGNI LAMIERA È UN PEZZO VENDIBILE

La produzione “first-time-right” sulla V353 trasforma ogni lamiera in un pezzo vendibile al primo passaggio, eliminando ri-tagli, molatura manuale e cicli di QC che rubano ore alla tua pianificazione.

Carichi un foglio da 3 × 6 m, premi start e il laser a fibra da 15 kW o 40 kW della V353, guidato dal suo cambio ugelli assistito dalla visione, traccia ogni profilo in un’unica passata – smussi inclusi – anche su lamiera da 50 mm. I bordi escono dal banco puliti e a disegno, quindi i pezzi sono pronti per la saldatura. Gli operatori saltano molatura, ri-tagli e ritocchi manuali; i componenti fluiscono direttamente verso saldatura e assemblaggio mentre la V353 sta già tagliando il tuo prossimo nesting.

Meno interruzioni, meno sfrido e una precisione costante si combinano liberando capacità: con la stessa squadra spingi più tonnellate di acciaio attraverso l’officina a ogni turno, senza aggiungere manodopera o straordinari.

Sapevi che…? I prodotti possono essere realizzati con “common cut” grazie all’elevata perpendicolarità di entrambi i lati di taglio – migliorando l’output.

SICUREZZA E OUTPUT MANO NELLA MANO

Quando inizia il turno diurno, il lungo banco della V353 è già pieno di pezzi appena tagliati, grazie al ciclo notturno senza presidio. Il tuo primo compito: liberare quei pezzi e far scorrere nuove lamiere con i prossimi nesting in coda. Mentre il laser taglia i nuovi fogli, continui a liberare i pezzi rimanenti e cerchi di stare avanti alla macchina.

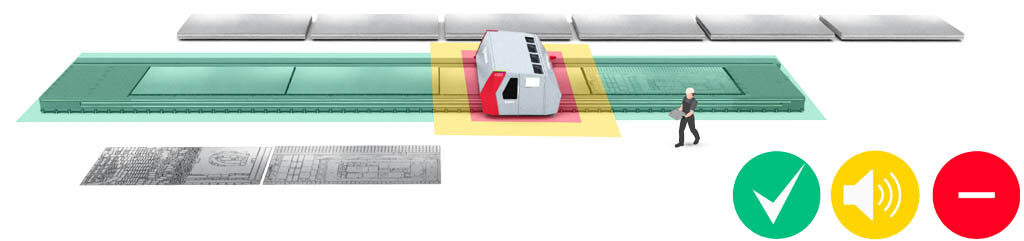

Con un portale capace di attraversare una lamiera da 3 × 6 m in circa due secondi, la sicurezza dell’operatore è essenziale. Scanner laser multi-zona proteggono l’area di lavoro creando una banda di avviso esterna e una zona interna di arresto totale. Se qualcosa infrange la zona di stop, il fascio si spegne e il portale si mette in parcheggio all’istante; quando il percorso è di nuovo libero, VACAM si ripristina automaticamente e il taglio riprende quasi senza pausa.

La funzione integrata Resume Cutting ti riporta poi esattamente al punto di innesco, usando dati di taglio in tempo reale così che il contorno si chiuda pulito, senza segni di ripartenza. Meno blocchi di sicurezza, cambi lavoro più rapidi e più tempo di taglio continuo si sommano in un turno più fluido – e più pezzi che escono dalla porta.

RESTA AGGIORNATO

Iscriviti ora così questi aggiornamenti arrivano nella tua inbox, non nello specchietto retrovisore.

Ogni edizione porta consigli al punto, insight reali dal pavimento di officina e un’anteprima dei nostri prossimi quattro deep-dive.