Cięcie laserem światłowodowym – dlaczego zwiększa Twój output

AUTOR: STEF ROHAAN, MANAGER PRODUKTU, VOORTMAN

Cięcie laserowe zasadniczo zmieniło sposób obróbki grubszej stali w całej branży konstrukcyjnej. Tam, gdzie kiedyś dominowały metody tradycyjne – jak plazma czy palnik tlenowo-gazowy – dziś technologia laserowa oferuje bezkonkurencyjną precyzję, szybkość i efektywność, nawet w cięższych materiałach.

Koniec końców nie chodzi tylko o samo cięcie arkuszy, ale o to, jak dużo gotowego wyrobu przekażesz dalej w procesie. W tym artykule przeprowadzę Cię przez pięć obszarów, w których technologia lasera światłowodowego naprawdę robi różnicę w cięciu blach – i dlaczego ma to znaczenie na hali.

- BENCHMARKING WYDAJNOŚCI I AUTOMATYZACJI

Pokazujemy, jak wygląda prawdziwa praca bezobsługowa i stabilny output.

- UKRYTE WĄSKIE GARDŁO: RÓWNOWAŻENIE OBCIĄŻENIA

Każdy zna frustrację maszyny stojącej bez ruchu, ale mało kto mówi o równoważeniu obciążenia.

- MOC UWOLNIONA: PRZEWAGA 40 KW

Dodatkowe „konie mechaniczne” to nie tylko ładny zapis na papierze; bezpośrednio przekładają się na szybszy przepływ.

- KAŻDA PŁYTA – ELEMENT DO SPRZEDAŻY

Nic tak nie zabija wydajności jak docinki i szlifowanie. Dostarczamy czyste, gotowe do spawania krawędzie, dzięki czemu części płynnie trafiają do kolejnego etapu.

- BEZPIECZEŃSTWO BEZ KOMPROMISÓW

Podkręcanie outputu ma sens tylko wtedy, gdy operatorzy pozostają bezpieczni. Udowadniamy, że nie trzeba wybierać.

DLACZEGO UŻYWAMY V353 JAKO PUNKTU ODNIESIENIA

W skrócie: maszynę zbudowano tak, by błyszczała we wszystkich pięciu obszarach – z wyróżniającymi się wynikami w outputcie i automatyzacji. V353 to maszyna do cięcia blach laserem światłowodowym z poruszającą się bramą. Cięcie odbywa się wewnątrz zamkniętej bramy, która przemieszcza się nad zbuforowanym stosem płyt spoczywających na stole tnącym wydłużanym do 36 m. Rama bramy jest lekka, a jednocześnie sztywna, by wytrzymać przyspieszenie 1,4 G, a całość jest w pełni obudowana dla bezpieczeństwa laserowego – także podczas fazowania 45°.

V353 to również jeden z nielicznych laserów do blach, który automatycznie wykonuje wymiany dysz i kontrole jakości w trakcie procesu – bez udziału operatora. W połączeniu z dużym buforem płyt umożliwia to prawdziwą pracę bezobsługową, także nocą, co może znacząco zwiększyć output bez dodatkowych kosztów pracy.

Mam nadzieję, że to dobrze określa mój punkt wyjścia.

Jednym z największych „boosterów” produktywności V353 jest jej długi, modułowy stół tnący, który można wydłużyć do 36 metrów (120 stóp).

WYSOKOPRĘDKOŚCIOWE CYKLE CIĘCIA

Wyobraź sobie mocny laser światłowodowy mknący z prędkością do 140 m/min, podczas gdy brama przeskakuje z detalu na detal z przyspieszeniem 1 G. Te liczby przekładają się na realne korzyści: otwory wypalają się w grubej blasze w kilka sekund, krawędzie pozostają ostre, a głowica już przechodzi do następnego konturu, zanim operator sięgnie do pauzy. Szybsze cykle to mniej godzin na zlecenie, a więc więcej wolnej mocy przerobowej na kolejne zamówienia.

KONIEC Z WÓZKAMI WIDŁOWYMI

Pomyśl szerzej: stół V353 można wydłużyć do 36 m (120 ft), dzięki czemu możesz przygotować kilka pełnowymiarowych arkuszy 3 × 6 m (10 × 20 ft) jednocześnie. Dzięki automatycznemu obrotowi i wyrównaniu płyt układy gniazd są dostosowywane do sposobu załadunku – „wyciskając” z każdego arkusza ostatni komponent i eliminując taniec wózków widłowych między zleceniami. Mniej dotknięć, mniej odpadu i więcej gotowych części płynących dalej w procesie.

PRAWDZIWY PRZERÓB 24/7

Wreszcie – przekaż nocną zmianę maszynie. Automatyczny podajnik dysz z 24 pozycjami, pomiar płyty na stole oraz buforowanie zleceń pozwalają V353 kolejkować różne grubości i materiały bez proszenia kogokolwiek o pomoc. Załaduj stół o 17:00, wyjdź i wróć rano do stosu części gotowych do spawania. Zero nadgodzin, zero przerw – po prostu prawdziwy przerób 24/7.

Imponujące, prawda? Pełna produkcja cięcia przez noc – całkowicie zautomatyzowana i bez obsady na miejscu.

UKRYTE WĄSKIE GARDŁO: RÓWNOWAŻENIE OBCIĄŻENIA

Widzimy to tak często, że zaczyna wydawać się normalne – maszyna stoi, podczas gdy operatorzy uwijają się, by ręcznie rozładować części. Czas cięcia w ciągu dnia faluje, a z laserem światłowodowym i tak nie wygrasz na pojedynczym arkuszu. Jeśli możesz podmienić tylko jeden stół tnący, utkniesz. Jest lepsza droga: równoważenie krótkich i długich zleceń. Porozmawiajmy, jak zrobić z tego Twoją codzienność.

DLACZEGO RÓWNOWAŻENIE OBCIĄŻENIA MA ZNACZENIE

Gdy grubości i formaty płyt różnią się między zleceniami, czasy cięcia i rozładunku nie pokrywają się. Jedna faza może zostawić małe gniazdo w odpadzie i skończyć w mniej niż 10 minut; następna zablokuje maszynę na prawie pół zmiany na gnieździe z grubej płyty. Mając tylko dwa stoły tnące, masz niewielkie pole manewru, by wygładzić te górki i dołki albo skompensować ręczny odbiór detali. Efekt: szarpana praca, dodatkowe kursy wózków i operatorzy czekający na maszynę zamiast na odwrót.

ZBUDOWANA DO BUFOROWANIA

Jak utrzymać właściwą równowagę między cięciem a rozładunkiem, by zmaksymalizować produktywność? Odpowiedź jest prosta: modułowy stół tnący do 36 metrów w parze z szybką bramą, która nie zwalnia. Dzięki temu ustawieniu Voortman V353 pozwala operatorom przygotować kilka płyt naraz i utrzymać nieprzerwany przepływ między cięciem a rozładunkiem. Możesz zbalansować obciążenie pracy „rozładunek vs. obróbka” w skali całego dnia – zamiast na pojedynczym arkuszu. V353 jest zbudowana tak, by buforować pracę: laser tnie dalej, a ludzie dalej się przemieszczają. Płyty o różnych rozmiarach i grubościach mogą pozostać na miejscu między fazami, oszczędzając czas, który zwykle pochłania logistyka i składowanie.

JIT – KOLEJNA ZALETa

Tu wchodzi do gry produkcja just-in-time. Zamiast ciąć wszystko z góry i odkładać części do magazynu, tnąc wtedy, gdy etap „downstream” jest gotowy. Dzięki temu elementy trafiają bezpośrednio do spawania, obróbki skrawaniem lub montażu – zamiast leżeć jako zapas. To ogranicza manipulacje, zwalnia miejsce na hali i utrzymuje produkcję w rytmie popytu.

WIĘCEJ MOCY, WIĘCEJ OUTPUTU

Wielu uważa, że podwajając moc źródła lasera, automatycznie podwoi output cięcia. To brzmi tak logicznie jak stwierdzenie, że auto 400 KM powinno jechać dwa razy szybciej niż 200 KM. W praktyce mocniejszy samochód szybciej przyspiesza 0–100 i ma więcej momentu, ale prędkości maksymalne często są podobne – bo w grę wchodzą aerodynamika, przełożenia i ograniczenia opon.

Lasery podlegają podobnym ograniczeniom fizycznym. Po pewnym punkcie prędkość cięcia wyznacza to, jak szybko gaz pomocniczy usuwa szczelinę (kerf) i jak dobrze materiał pochłania energię. Te etapy wymagają czasu – niezależnie od tego, ile dodatkowych kilowatów dołożysz.

To jednak nie znaczy, że laser 40 kW nie daje wartości; wyraźnie zwiększa przepustowość. Kluczem jest zrozumienie, gdzie dodatkowa moc naprawdę pomaga.

DLACZEGO WYPOSAŻYĆ VOORTMAN V353 W ŹRÓDŁO 40 KW?

Wybór opcji 40 kW uwalnia pełnię możliwości V353 na grubej płycie i przynosi korzyści, których system 15 kW w tym zakresie po prostu nie osiągnie:

- Wyższy łączny output dzięki większym prędkościom cięcia

Dzięki dodatkowej „mocy koni” w laserze 40 kW V353 osiąga wyższe posuwy i efektywniej wykorzystuje prędkość przejazdu. Uzyskuje prędkości cięcia, do których maszyna 15 kW po prostu nie dojdzie bez ryzyka niepełnego przebicia lub chropowatych krawędzi. Na blachach ze stali konstrukcyjnej 25–50 mm (1–2") klienci rutynowo notują wzrost produktywności od 30 do ponad 60 procent – zależnie od gazu pomocniczego i dysz. Każda sekunda ucięta z cyklu oznacza więcej gotowych części na stole do końca zmiany – zwiększasz przepustowość bez dodatkowych rąk i nadgodzin.

Średnia ważona grubość blach u wytwórców stalowych wynosi 12 mm. Przy tej grubości nawet źródło 15 kW w V353 tnie już 3,5 raza szybciej niż plazma.

- Szersze „okno” czystego cięcia aż do 25 mm

Innymi słowy, laser 40 kW dostarcza tyle energii, by utrzymać cały przekrój szczeliny (kerf) w stanie ciekłym w trakcie posuwu przez płytę do 25 mm. Utrzymanie w pełni stopionej szczeliny daje gładkie, beztlenkowe krawędzie, które wymagają niewielkiego lub żadnego wykończenia wtórnego. - Wyższe posuwy, mniejsze obciążenie cieplne maszyny

Ponieważ wiązka może przemieszczać się szybciej, krócej przebywa w jednym punkcie. To ogranicza przekazywanie ciepła do żeber i konstrukcji wsporczej, wydłużając żywotność stołu i zmniejszając przestoje serwisowe. - Szersze rdzenie światłowodu, łatwiejsze wyjmowanie detali

Źródło 40 kW używa grubszej włókniny dostawczej, co daje nieco szerszą szczelinę. Choć surowa prędkość cięcia może przez to minimalnie spaść, zwraca się to łatwiejszym łamaniem szkieletu i odbiorem detali – zwłaszcza przy gniazdach 50 mm – dzięki czemu manipulacja „downstream” pozostaje wydajna.

Voortman V353 jest wyposażona w wydajny i oszczędny laser światłowodowy 40 kW, dzięki czemu z łatwością tnie płyty 50 mm bez kompromisów jakościowych.

W SKRÓCIE

Konfiguracja 40 kW tnie grubszą płytę lepiej i szybciej, chroni mechanikę V353 oraz wygładza cały przepływ odbioru i manipulacji. W efekcie uzyskujesz wyższą, trwałą przepustowość i niższy łączny koszt na detal w produkcji ciężkich grubości.

KAŻDA PŁYTA TO ELEMENT DO SPRZEDAŻY

Ładujesz arkusz 3 × 6 m, naciskasz start, a laser światłowodowy 15 kW lub 40 kW w V353, prowadzony przez wizyjny zmieniacz dysz, trasuje każdy profil w jednym przejściu – z fazami – nawet przez płytę 50 mm. Krawędzie wychodzą ze stołu czyste i w tolerancji, więc części są gotowe do spawania. Operatorzy pomijają szlifowanie, docinki i ręczne poprawki; komponenty trafiają prosto do spawania i montażu, gdy V353 już tnie kolejne gniazdo.

Mniej przerw, mniej odpadu i stała dokładność razem uwalniają moce przerobowe – ten sam zespół przeciąga przez halę więcej ton stali na zmianę bez dodatkowych rąk i nadgodzin.

Czy wiesz? Produkty można wytwarzać metodą „common cut” – dzięki dużej prostopadłości obu stron cięcia – co podnosi output.

BEZPIECZEŃSTWO I OUTPUT RĘKA W RĘKĘ

Gdy zaczyna się zmiana dzienna, długi stół V353 jest już pełen świeżo wyciętych części – dzięki nocnej, bezobsługowej pracy. Pierwsze zadanie: zebrać te części i wsunąć nowe płyty z kolejnymi gniazdami w kolejce. Podczas gdy laser tnie nowe arkusze, Ty wciąż odbierasz pozostałe detale i starasz się wyprzedzić maszynę.

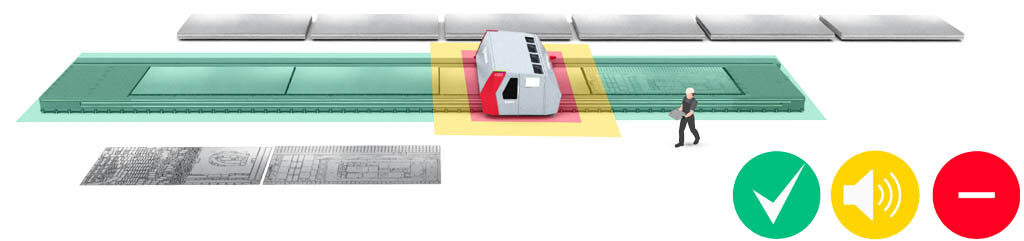

Przy bramie pokonującej płytę 3 × 6 m w około dwie sekundy bezpieczeństwo operatora jest kluczowe. Wielostrefowe skanery laserowe zabezpieczają strefę pracy, tworząc zewnętrzny pas ostrzegawczy i wewnętrzną strefę twardego stopu. Jeśli cokolwiek naruszy strefę stopu, wiązka gaśnie, a brama natychmiast się parkuje; gdy droga jest znów wolna, VACAM automatycznie wznawia i cięcie toczy się praktycznie bez pauzy.

Wbudowana funkcja Resume Cutting prowadzi Cię dokładnie do punktu przebicia, korzystając z bieżących danych cięcia, aby kontur zakończył się czysto, bez „świadka”. Mniej blokad bezpieczeństwa, szybsze przezbrojenia i więcej ciągłego czasu cięcia składa się na spokojniejszą zmianę i więcej części wychodzących za drzwi.

BĄDŹ NA BIEŻĄCO

Dołącz teraz, aby te aktualizacje trafiały do Twojej skrzynki, a nie w lusterko wsteczne.

Każde wydanie to konkrety, prawdziwe spostrzeżenia z hali i zapowiedzi naszych czterech kolejnych „deep dive’ów”.