Faserlaserschneiden – warum es Ihren Output steigert

VON STEF ROHAAN, PRODUKTMANAGER, VOORTMAN

Laserschneiden hat die Verarbeitung von stärkerem Stahl in der gesamten Fertigungsbranche grundlegend verändert. Wo früher traditionelle Verfahren wie Plasma- oder Autogenbrennen dominierten, bietet die Lasertechnologie heute unübertroffene Präzision, Geschwindigkeit und Effizienz – selbst bei schwereren Materialien.

Am Ende des Tages geht es nicht nur um das Schneiden von Blechen, sondern darum, wie viel fertiges Produkt Sie in den nachgelagerten Prozess bringen. In diesem Artikel führe ich Sie durch fünf Bereiche, in denen die Faserlasertechnologie in der Blechbearbeitung wirklich den Unterschied macht – und warum das auf dem Shopfloor zählt.

- PERFORMANCE- & AUTOMATIONS-BENCHMARKING

Wir setzen den Maßstab und zeigen, wie echte Lights-out-Automation und konstanter Output aussehen.

- DER VERSTECKTE FLASCHENHALS: LASTAUSGLEICH

Jede(r) kennt die Frustration einer stillstehenden Maschine – aber kaum jemand spricht über Lastausgleich.

- POWER ENTFESSELT: DER 40-KW-VORTEIL

Mehr „Pferdestärken“ klingen nicht nur gut auf dem Papier; sie sorgen direkt für höheren Durchsatz.

- JEDES BLECH EIN VERKAUFSFÄHIGES TEIL

Nichts bremst den Output so sehr wie Nachschnitte und Schleifen. Wir liefern saubere, schweißfertige Kanten, damit Teile direkt in den nächsten Prozess fließen.

- SICHERHEIT OHNE KOMPROMISSE

Output steigern funktioniert nur, wenn die Bediener sicher bleiben. Wir zeigen, dass man nicht zwischen beidem wählen muss.

WARUM WIR DIE V353 ALS REFERENZ NUTZEN

Kurz gesagt: Die Maschine wurde entwickelt, um in allen fünf Bereichen zu überzeugen – mit herausragender Leistung bei Output und Automation. Die V353 ist eine Faserlaser-Blechschneidmaschine mit fahrender Portalbrücke. Das Schneiden erfolgt in einem geschlossenen Portal, das über einem gepufferten Stapel von Blechen verläuft, die auf einem Schneidtisch liegen, der auf bis zu 36 m verlängert werden kann. Der Portalrahmen ist leicht, aber steif genug für 1,4 G Beschleunigung und vollständig gekapselt für Lasersicherheit – selbst beim 45°-Fasenschneiden.

Die V353 gehört außerdem zu den wenigen Blechlasern, die Düsenwechsel und In-Process-Qualitätskontrollen automatisch und ohne Bedienereingriff durchführen. Zusammen mit dem großen Blechpuffer ermöglicht das echte Lights-out-Produktion – auch über Nachtschichten hinweg –, was den Output deutlich erhöhen kann, ohne zusätzliche Lohnkosten.

Ich hoffe, damit ist meine Ausgangsposition klar.

Einer der größten Produktivitäts-Booster der V353 ist ihr langer, modularer Schneidtisch, der auf bis zu 36 Meter (120 Fuß) erweitert werden kann.

HOCHGESCHWINDIGKEITS-SCHNEIDZYKLEN

Stellen Sie sich einen Hochleistungs-Faserlaser vor, der mit bis zu 140 m/min über das Blech rast, während das Portal mit 1 G von Teil zu Teil springt. Diese Zahlen bedeuten echte Vorteile: Löcher brennen sich in dicken Blechen in Sekunden durch, die Schnittkanten bleiben scharf, und der Kopf ist schon auf dem nächsten Konturzug, bevor ein(e) Bediener(in) überhaupt die Pausentaste erreichen könnte. Schnellere Zyklen bedeuten weniger Stunden pro Auftrag, was Kapazität für den nächsten Auftrag freisetzt.

GABELSTAPLEREINSÄTZE ELIMINIEREN

Denken Sie größer: Der Tisch der V353 lässt sich auf 36 m erweitern, sodass Sie mehrere 3 × 6 m Großformatbleche gleichzeitig bereitstellen können. Mit automatischer Drehung und Plattenausrichtung werden Verschachtelungen entsprechend der Beladung angepasst – jede Komponente wird aus jedem Blech herausgekitzelt, und das Gabelstapler-Hin-und-Her zwischen den Aufträgen entfällt. Weniger Handgriffe, weniger Ausschuss und mehr fertige Teile, die nachgelagert weiterfließen.

ECHTER 24/7-DURCHSATZ

Übergeben Sie schließlich die Nachtschicht der Maschine. Ein automatischer Düsenwechsler mit 24 Positionen, Messung der Bleche auf dem Tisch und Auftrags-Pufferung ermöglichen es der V353, unterschiedliche Dicken und Materialien zu bearbeiten, ohne jemanden um Hilfe zu bitten. Beladen Sie den Tisch um 17 Uhr, gehen Sie nach Hause und kommen Sie am nächsten Morgen zu einem Stapel schweißfertiger Teile zurück. Keine Überstunden, keine Unterbrechungen – einfach echter 24/7-Durchsatz.

Beeindruckend, oder? Sie erhalten über Nacht eine vollständige Schneidproduktion – vollautomatisch, ohne jemanden vor Ort.

DER VERSTECKTE FLASCHENHALS: LASTAUSGLEICH

Wir sehen es so oft, dass es fast normal wirkt – eine Maschine steht, während Bediener Teile von Hand entladen. Schneidzeiten schwanken im Tagesverlauf, und eine Faserlaseranlage holen Sie auf einem einzelnen Blech sicher nicht ein. Wenn Sie nur einen einzigen Schneidtisch tauschen können, stecken Sie fest. Es gibt einen besseren Weg: kurze und lange Aufträge ausbalancieren. Sprechen wir darüber, wie das Ihr Normal wird.

WARUM LASTAUSGLEICH ZÄHLT

Wenn Dicken und Blechgrößen von Auftrag zu Auftrag variieren, passen Schneid- und Entladezeiten nicht zusammen. Eine Phase kann ein kleines Restgitter hinterlassen, das in unter 10 Minuten fertig ist; die nächste blockiert die Maschine fast eine halbe Schicht auf einem Dickblech-Nest. Mit nur zwei Schneidtischen haben Sie wenig Spielraum, um diese Peaks und Täler zu glätten oder den manuellen Teileabzug zu kompensieren. Das Resultat: Stop-and-Go-Auslastung, zusätzliche Staplerfahrten und Bediener, die auf die Maschine warten – statt umgekehrt.

GEBAUT ZUM PUFFERN

Wie hält man das richtige Gleichgewicht zwischen Schneiden und Entladen, um die Produktivität zu maximieren? Die Antwort ist einfach: ein modularer Schneidtisch bis 36 Meter Länge – kombiniert mit einer Hochgeschwindigkeits-Portalbrücke, die niemals langsamer wird. Mit diesem Setup ermöglicht die Voortman V353, dass Bediener mehrere Bleche gleichzeitig bereitstellen und einen nahtlosen Fluss zwischen Schneiden und Entladen aufrechterhalten. Sie können Ihre Arbeitslast ausbalancieren – Entladen vs. Bearbeiten über einen ganzen Tag statt nur über ein einziges Blech. Die V353 ist gebaut, um Arbeit zu puffern: Der Laser schneidet weiter, während die Leute weiter bewegen. Bleche aller Größen und Dicken können zwischen den Phasen liegenbleiben – Zeit für Logistik und Lagerung sparen Sie sich.

JIT – EIN WEITERER VORTEIL

Hier kommt die Just-in-Time-Produktion ins Spiel. Anstatt alles vorab zu schneiden und Teile irgendwo zu stapeln, schneiden Sie dann, wenn der nachgelagerte Prozess bereit ist. So fließen Ihre Teile direkt in Schweißen, Zerspanung oder Montage – statt als Bestand herumzuliegen. Das reduziert Handling, schafft Fläche frei und hält die Produktion im Takt der Nachfrage.

MEHR LEISTUNG, MEHR OUTPUT

Viele gehen davon aus, dass sich mit doppelter Laserquellen-Leistung der Schneid-Output automatisch verdoppelt. Das klingt so logisch, wie zu sagen, ein Auto mit 400 PS müsse doppelt so schnell fahren wie eines mit 200 PS. In der Realität beschleunigt der stärkere Wagen schneller von 0–100 und liefert mehr Drehmoment – doch beide erreichen meist einen ähnlichen Top-Speed, weil Aerodynamik, Übersetzung und Reifenlimits ins Spiel kommen.

Bei Lasern gelten ähnliche physikalische Grenzen. Ab einem gewissen Punkt wird die Schnittgeschwindigkeit davon bestimmt, wie schnell Hilfsgas die Fuge freiräumen kann und wie gut das Material Energie aufnimmt. Diese Schritte brauchen Zeit – unabhängig davon, wie viele zusätzliche Kilowatt Sie hineinpumpen.

Das heißt nicht, dass ein 40-kW-Laser keinen Mehrwert bietet; er steigert den Durchsatz eindeutig. Entscheidend ist, zu verstehen, wo die Zusatzleistung hilft.

WARUM DIE VOORTMAN V353 MIT EINER 40-KW-LASERQUELLE AUSSTATTEN?

Die 40-kW-Option setzt die volle Leistungsfähigkeit der V353 auf Dickblech frei und liefert Vorteile, die ein 15-kW-System in diesem Bereich schlicht nicht erreicht:

- Höherer Gesamtausstoß durch schnellere Schnittgeschwindigkeiten

Dank der zusätzlichen „Horsepower“ eines 40-kW-Lasers erreicht die V353 höhere Vorschübe und nutzt ihre Verfahrgeschwindigkeit effektiver. Sie erzielt Schnittgeschwindigkeiten, die eine 15-kW-Maschine nicht schafft, ohne das Risiko unvollständiger Durchdringung oder rauer Kanten. Auf 25 bis 50 mm (1 bis 2") Baustahl verzeichnen Kunden je nach Hilfsgas- und Düsenwahl regelmäßig Produktivitätssteigerungen von 30 bis über 60 Prozent. Jede Sekunde, die Sie aus dem Zyklus herausholen, bringt bis Schichtende mehr fertige Teile auf den Tisch – Sie erhöhen den Durchsatz ohne zusätzliche Hände oder Überstunden.

Die gewichtete durchschnittliche Blechdicke bei Stahlbauern liegt bei 12 mm. Bei dieser Dicke schneidet schon die 15-kW-Laserquelle der V353 3,5-mal schneller als das Plasmaverfahren.

- Größeres Clean-Cut-Fenster bis 25 mm

Anders ausgedrückt: Die 40-kW-Quelle liefert genug Energie, um den gesamten Fugenquerschnitt bis 25 mm Dicke während des Vorschubs vollständig flüssig zu halten. Eine vollständig flüssige Fuge sorgt für glatte, oxidfreie Kanten, die kaum oder gar keine Nacharbeit benötigen. - Schnellere Vorschübe, geringere thermische Last auf die Maschine

Weil der Strahl schneller verfahren kann, verweilt er kürzer auf einem Punkt. Das reduziert den Wärmeeintrag in Auflagen und Struktur, verlängert die Lebensdauer des Schneidtischs und verringert Stillstand durch Wartung. - Breiterer Faserkern, einfachere Teileentnahme

Eine 40-kW-Quelle verwendet eine dickere Zustellfaser, was eine leicht breitere Fuge ergibt. Auch wenn das ein paar Sekunden Rohschnittzeit kostet, zahlt es sich durch leichteres Skelettbrechen und Teileentnahme – gerade bei verschachtelten 50-mm-Teilen – aus, sodass die nachgelagerte Handhabung effizient bleibt.

Die Voortman V353 ist mit einem leistungsstarken und effizienten 40-kW-Faserlaser ausgestattet. So schneidet sie 50 mm (2 Zoll) starke Bleche mühelos – ohne Kompromisse bei der Qualität.

KURZ GESAGT

Die 40-kW-Konfiguration schneidet dickeres Blech besser und schneller, schützt die Mechanik der V353 und glättet den gesamten Entnahme- und Handhabungs-Workflow. Das Ergebnis: höherer nachhaltiger Durchsatz und geringere Gesamtkosten pro Teil in der Dickblechproduktion.

JEDES BLECH EIN VERKAUFSFÄHIGES TEIL

Sie laden ein 3 × 6 m Blech, drücken Start, und der 15-kW- oder 40-kW-Faserlaser der V353, geführt durch den visionsgestützten Düsenwechsler, fährt jedes Profil in einem Durchgang ab – Fasen inklusive – selbst durch 50 mm dickes Blech. Schnittkanten kommen sauber und maßhaltig vom Tisch, die Teile sind schweißfertig. Bediener sparen sich Schleifen, Nachschnitte und manuelle Nacharbeit; Komponenten fließen direkt in Schweißung und Montage, während die V353 bereits das nächste Nest schneidet.

Weniger Unterbrechungen, weniger Ausschuss und konsistente Genauigkeit schaffen zusammen Kapazität: Mit derselben Mannschaft bewegen Sie pro Schicht mehr Tonnen Stahl durch den Betrieb – ohne zusätzliche Arbeit oder Überstunden.

Wussten Sie schon? Produkte können im Common-Cut-Verfahren gefertigt werden – dank der hohen Rechtwinkligkeit beider Schnittseiten – was den Output verbessert.

SICHERHEIT UND OUTPUT HAND IN HAND

Wenn die Tagschicht beginnt, ist der lange Tisch der V353 dank des unbemannten Nachteinsatzes bereits voller frisch geschnittener Teile. Ihre erste Aufgabe: diese Teile abräumen und neue Bleche mit den nächsten Nests einschieben. Während der Laser die neuen Bleche schneidet, räumen Sie die restlichen Stücke weiter ab und versuchen, der Maschine voraus zu bleiben.

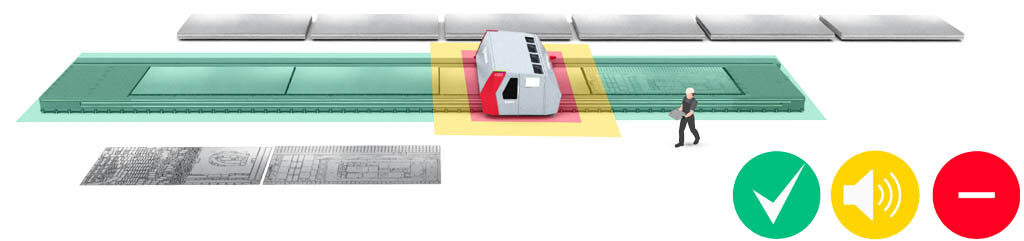

Mit einer Portalbrücke, die eine 3 × 6 m Platte in etwa zwei Sekunden überquert, ist Bedienersicherheit essenziell. Mehrzonen-Laserscanner sichern den Arbeitsbereich mit einem äußeren Warnband und einer inneren Hard-Stop-Zone. Sobald irgendetwas die Stoppzone durchbricht, schaltet der Strahl ab und das Portal fährt sofort in Parkposition; ist der Weg wieder frei, setzt VACAM automatisch zurück und das Schneiden geht nahezu ohne Pause weiter.

Die integrierte Resume-Cutting-Funktion führt Sie anschließend exakt an den Anstichpunkt zurück – mit Live-Schnittdaten, damit die Kontur sauber ohne Ansatzmarke fertigläuft. Weniger Sicherheits-Stopps, schnellere Auftragswechsel und kontinuierliche Schnittzeit ergeben zusammen eine ruhigere Schicht – und mehr Teile zur Tür hinaus.

BLEIBEN SIE AUF DEM LAUFENDEN

Treten Sie jetzt bei, damit diese Updates in Ihrem Posteingang landen – nicht im Rückspiegel.

Jede Ausgabe bringt Ihnen prägnante Tipps, echte Einblicke vom Shopfloor und eine Vorankündigung unserer nächsten vier Deep-Dives.