Corte con láser de fibra — por qué aumenta su producción

POR STEF ROHAAN, GERENTE DE PRODUCTO, VOORTMAN

El corte por láser ha transformado de forma radical la manera en que se procesa el acero grueso en toda la industria de fabricación. Donde antes dominaban métodos tradicionales como el plasma o el oxicorte, hoy la tecnología láser ofrece una precisión, velocidad y eficiencia inigualables, incluso en materiales más pesados.

Al final del día, no se trata solo de cortar chapas, sino de cuántos productos terminados puede hacer avanzar aguas abajo. En este artículo le mostraré cinco áreas en las que la tecnología de láser de fibra marca realmente la diferencia en el procesamiento de placas y por qué eso importa en el taller.

- BENCHMARKING DE RENDIMIENTO Y AUTOMATIZACIÓN

Marcamos el listón mostrando cómo se ve la verdadera automatización sin personal y un output constante.

- EL CUELLO DE BOTELLA OCULTO: EQUILIBRIO DE CARGA

Todo el mundo reconoce la frustración de una máquina parada, pero no todos hablan del equilibrio de carga.

- POTENCIA LIBERADA: LA VENTAJA DE 40 KW

La potencia adicional no solo suena bien sobre el papel; se traduce directamente en un mayor rendimiento.

- CADA PLACA, UNA PIEZA VENDIBLE

Nada mata la productividad como los recortes y el esmerilado. Entregamos cantos limpios y listos para soldar que mantienen las piezas fluyendo directamente al siguiente proceso.

- SEGURIDAD SIN SACRIFICIOS

Aumentar la producción solo funciona si sus operarios están seguros. Demostramos que no tiene que elegir entre ambas.

POR QUÉ USAMOS LA V353 COMO REFERENCIA

En pocas palabras, la máquina se diseñó para destacar en las cinco áreas, con un rendimiento sobresaliente en output y automatización. La V353 es una máquina de corte de placas con láser de fibra de pórtico móvil. El corte tiene lugar dentro de un pórtico sellado que se desplaza sobre un montón de placas en búfer colocadas sobre una mesa de corte que puede ampliarse hasta 36 m. El bastidor del pórtico es ligero pero rígido para soportar una aceleración de 1,4 G, y está totalmente cerrado para seguridad láser, incluso durante el biselado a 45°.

La V353 también es uno de los pocos láseres para placas que realiza cambios automáticos de boquilla y controles de calidad en proceso sin intervención del operario. Junto con el gran búfer de placas, esto permite una producción realmente desatendida, incluidas las noches, lo que puede incrementar significativamente el output sin añadir costes de mano de obra.

Espero que con esto quede clara mi posición de partida.

Uno de los mayores impulsores de productividad de la V353 es su mesa de corte larga y modular, que puede ampliarse hasta 36 metros.

CICLOS DE CORTE DE ALTA VELOCIDAD

Imagine un láser de fibra de alta potencia que avanza hasta 140 m/min (460 ft/min) mientras el pórtico salta de pieza en pieza con una aceleración de 1 G. Esas cifras se convierten en ganancias reales: los agujeros atraviesan la placa gruesa en segundos, la calidad del borde se mantiene nítida y la cabeza pasa al siguiente contorno antes de que un operario pueda siquiera alcanzar el botón de pausa. Ciclos más rápidos significan menos horas por trabajo, lo que libera capacidad para el siguiente pedido.

ELIMINAR CARRETILLAS ELEVADORAS

Piense en grande. La mesa de la V353 puede ampliarse hasta 36 m (120 ft), por lo que puede preparar varias chapas de 3 × 6 m a la vez. Con rotación automática y alineación de placas, los anidados se ajustan según cómo se cargue la placa, aprovechando cada componente de cada chapa y eliminando el baile del montacargas entre trabajos. Menos manipulaciones, menos chatarra y más piezas terminadas fluyendo aguas abajo.

VERDADERO RENDIMIENTO 24/7

Por último, deje el turno de noche a la máquina. Un manipulador automático de boquillas con 24 posiciones, la medición de la placa en la mesa y el almacenamiento en búfer de trabajos permiten que la V353 encole distintos espesores y materiales sin pedir ayuda a nadie. Cargue la mesa a las 17:00, váyase y regrese a la mañana siguiente con un montón de piezas listas para soldar. Sin horas extra, sin interrupciones; rendimiento 24/7 de verdad.

Impresionante, ¿verdad? Obtiene producción completa de corte durante la noche, totalmente automatizada y sin nadie en planta.

EL CUELLO DE BOTELLA OCULTO: EQUILIBRIO DE CARGA

Lo vemos tan a menudo que empieza a parecer normal: una máquina parada mientras los operarios se afanan por descargar piezas a mano. Los tiempos de corte suben y bajan a lo largo del día, y desde luego no va a superar a un láser de fibra en una sola chapa. Si solo puede intercambiar una mesa de corte, se quedará atascado. Existe una mejor manera: equilibrar trabajos cortos y largos. Hablemos de cómo convertir eso en su nueva normalidad.

POR QUÉ IMPORTA EL EQUILIBRIO DE CARGA

Cuando los espesores y tamaños de placa varían de un trabajo a otro, los tiempos de corte y descarga no coinciden. Una fase puede dejar un pequeño anidado en remanente que termina en menos de 10 minutos; la siguiente puede bloquear la máquina casi media jornada en un anidado de placa gruesa. Con solo dos mesas de corte, tiene poco margen para suavizar estos picos y valles o compensar la descarga manual de piezas. El resultado es una utilización intermitente, movimientos extra de montacargas y operarios esperando a la máquina en lugar de al revés.

DISEÑADA PARA AMORTIGUAR

¿Cómo mantener el equilibrio adecuado entre corte y descarga para maximizar la productividad? La respuesta es sencilla: una mesa de corte modular de hasta 36 metros, combinada con un pórtico de alta velocidad que nunca se ralentiza. Con esta configuración, la Voortman V353 permite a los operarios preparar varias placas a la vez y mantener un flujo continuo entre corte y descarga. Puede equilibrar su carga de trabajo entre descarga y proceso a lo largo de todo el día, en lugar de hacerlo chapa a chapa. La V353 está hecha para amortiguar el trabajo: el láser sigue cortando mientras las personas siguen moviéndose. Las placas de todos los tamaños y espesores pueden permanecer en su sitio entre fases, ahorrando tiempo que de otro modo se perdería en logística y almacenamiento.

JIT: OTRO VENTAJA

Aquí es donde entra en juego la producción justo a tiempo. En lugar de cortar todo por adelantado y apilar piezas en un almacén, puede cortar cuando el proceso aguas abajo esté listo. De este modo, sus piezas pasan directamente a soldadura, mecanizado o montaje sin quedarse como inventario. Reduce la manipulación, libera espacio en planta y mantiene la producción al ritmo de la demanda.

MÁS POTENCIA, MÁS PRODUCCIÓN

Mucha gente piensa que si duplica la potencia de la fuente láser, automáticamente duplicará su output de corte. Suena tan lógico como decir que un coche de 400 CV debería ir el doble de rápido que uno de 200 CV. En realidad, el coche más potente acelera más rápido de 0 a 100 y entrega más par, pero ambos suelen alcanzar una velocidad punta similar porque entran en juego la aerodinámica, el cambio y los límites de los neumáticos.

Con los láseres suceden límites físicos similares. A partir de cierto punto, la velocidad de corte está gobernada por la rapidez con la que el gas auxiliar puede limpiar la hendidura (kerf) y por cómo absorbe la energía el material. Esos pasos llevan tiempo, independientemente de cuántos kilovatios extra se aporten.

Eso no significa que un láser de 40 kW no aporte valor; incrementa claramente el rendimiento. La clave es entender dónde ayuda esa potencia extra.

¿POR QUÉ EQUIPAR LA VOORTMAN V353 CON UNA FUENTE LÁSER DE 40 KW?

Elegir la opción de 40 kW desata toda la capacidad de la V353 en placa gruesa y aporta ventajas que un sistema de 15 kW sencillamente no puede igualar en ese ámbito:

- Mayor output total gracias a velocidades de corte más altas

Gracias a la potencia adicional de un láser de 40 kW, la V353 alcanza mayores avances y aprovecha mejor su velocidad de traslación. Logra velocidades de corte a las que una máquina de 15 kW no puede llegar sin arriesgarse a una penetración incompleta o bordes rugosos. En placas de acero al carbono de 25 a 50 mm, los clientes ven habitualmente aumentos de productividad del 30 al más del 60 por ciento, según el gas auxiliar y las boquillas elegidos. Cada segundo que recorta del ciclo pone más piezas terminadas sobre la mesa al final del turno, de modo que aumenta el rendimiento sin añadir manos ni horas extra.

El espesor medio ponderado de placa entre los caldereros es de 12 mm. A este espesor, incluso la fuente láser de 15 kW de la V353 ya corta 3,5 veces más rápido que el proceso por plasma.

- Ventana de corte limpio más amplia, hasta 25 mm

En otras palabras, el láser de 40 kW aporta suficiente energía para mantener toda la sección transversal de la hendidura (kerf) completamente fundida mientras avanza en placas de hasta 25 mm de espesor. Mantener una hendidura totalmente fundida es lo que proporciona bordes lisos y libres de óxido que requieren poca o ninguna terminación secundaria. - Mayores avances, menor carga térmica sobre la máquina

Como el haz puede desplazarse más rápido, permanece menos tiempo en un mismo punto. Eso reduce la transferencia de calor a las lamas y a la estructura de soporte, alarga la vida útil de la mesa de corte y reduce las paradas de mantenimiento. - Núcleo de fibra más amplio, extracción de piezas más fácil

Una fuente de 40 kW utiliza una fibra de entrega más gruesa, lo que produce una hendidura ligeramente más ancha. Aunque eso recorta unos segundos a la velocidad de corte en bruto, se compensa facilitando la rotura del esqueleto y la extracción de piezas —especialmente en anidados de 50 mm—, por lo que la manipulación aguas abajo se mantiene eficiente.

La Voortman V353 viene equipada con un láser de fibra de 40 kW potente y eficiente, por lo que corta placas de 50 mm con facilidad y sin comprometer la calidad.

EN RESUMEN

La configuración de 40 kW corta la placa más gruesa mejor y más rápido, protege la mecánica de la V353 y suaviza todo el flujo de retirada y manipulación. El resultado es un mayor rendimiento sostenible y un menor costo total por pieza en la producción de espesores elevados.

CADA PLACA, UNA PIEZA VENDIBLE

Carga una chapa de 3 × 6 m, pulsa iniciar y el láser de fibra de 15 kW o 40 kW de la V353, guiado por su cambiador de boquillas asistido por visión, traza cada perfil en un solo pase - biselados incluidos- , incluso en placa de 50 mm. Los cantos de las piezas salen de la mesa limpios y dentro de tolerancia, listas para soldar. Los operarios se ahorran esmerilado, recortes y retoques manuales; los componentes pasan directamente a soldadura y montaje mientras la V353 ya está cortando su siguiente anidado.

Menos interrupciones, menos chatarra y una precisión constante se combinan para liberar capacidad, permitiendo que el mismo equipo mueva más toneladas de acero por turno sin añadir mano de obra ni horas extra.

¿Sabía que…? Los productos pueden fabricarse con corte común gracias a la gran perpendicularidad de ambos lados de corte, mejorando el output.

SEGURIDAD Y OUTPUT DE LA MANO

Cuando empieza el turno de día, la mesa larga de la V353 ya está llena de piezas recién cortadas gracias a su funcionamiento nocturno sin personal. Su primera tarea es retirar esas piezas e introducir nuevas placas con los siguientes anidados en cola. Mientras el láser corta las nuevas chapas, usted sigue retirando las piezas restantes e intenta ir por delante de la máquina.

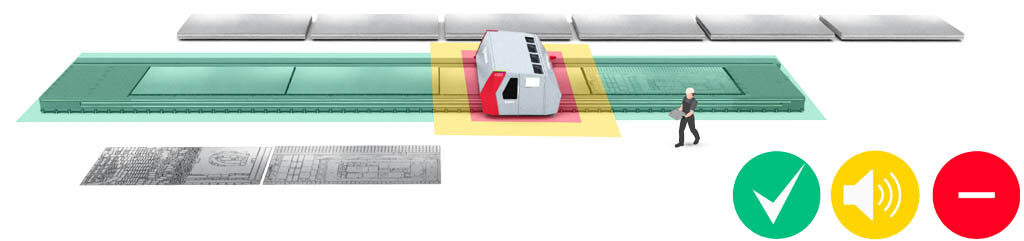

Con un pórtico que puede cruzar una placa de 3 × 6 m en unos dos segundos, la seguridad del operario es esencial. Escáneres láser multizona protegen el área de trabajo creando una banda de aviso exterior y una zona interior de parada total. Si algo rompe la zona de parada, el haz se apaga y el pórtico se aparca al instante; una vez despejado el camino, VACAM se reinicia automáticamente y el corte se reanuda casi sin pausa.

La función integrada Resume Cutting le lleva de nuevo exactamente al punto de perforación, utilizando datos de corte en vivo para que el contorno termine limpio y sin marcas de arranque. Menos paradas por seguridad, cambios de trabajo más rápidos y más tiempo de corte continuo se traducen en un turno más fluido y más piezas saliendo por la puerta.

MANTÉNGASE AL DÍA

Únase ahora para que estas novedades lleguen a su bandeja de entrada, no por el retrovisor.

Cada edición le ofrece consejos directos al grano, ideas reales del taller y un aviso previo de nuestros próximos cuatro análisis en profundidad.