Fiberlasersnijden - waarom het uw output verhoogt

DOOR STEF ROHAAN, PRODUCTMANAGER, VOORTMAN

Lasersnijden heeft de manier waarop dikkere platen worden bewerkt in de hele maakindustrie fundamenteel veranderd. Waar traditionele methoden zoals plasma- of autogeensnijden ooit de norm waren, biedt lasertechnologie nu ongeëvenaarde precisie, snelheid en efficiëntie – zelfs bij zwaardere materialen.

Uiteindelijk draait het niet alleen om het snijden van platen, maar om hoeveel eindproducten u verder in de keten kunt laten doorstromen. In dit artikel neem ik u mee langs vijf gebieden waar fiberlasertechnologie echt het verschil maakt bij plaatbewerking – en waarom dat op de werkvloer telt.

- BENCHMARKING PRESTATIES & AUTOMATISERING

Wij leggen de lat door te laten zien hoe echte lights-out-automatisering en een consistente output eruitzien.

- DE VERBORGEN BOTTELNECK: LOAD-BALANCING

Iederéén herkent de frustratie van een stilstaande machine, maar niet iedereen heeft het over load-balancing.

- KRACHT ONTKETEND: HET 40-KW-VOORDEEL

Extra ‘horsepower’ klinkt niet alleen goed op papier; het vertaalt zich direct in hogere doorvoer.

- IEDER PRODUCT EEN VERKOOPBAAR ONDERDEEL

Niets remt de output zo af als nabewerkingen en slijpen. Wij leveren schone, las-klare snijkanten zodat onderdelen direct door kunnen naar het volgende proces.

- VEILIGHEID ZONDER COMPROMIS

De output opschroeven en veilig werken voor uw operators. Wij bewijzen dat u niet hoeft te kiezen.

WAAROM WE DE V353 ALS REFERENTIE GEBRUIKEN

Kort gezegd: de machine is gebouwd om in alle vijf gebieden uit te blinken, met opvallende prestaties in output en automatisering. De V353 is een fiberlaser-plaatsnijmachine met een bewegende brug. Het snijden vindt plaats in een afgesloten portaal dat over een gebufferde rij platen beweegt op een snijbed dat kan worden verlengd tot 36 m. Het portaalframe is licht maar stijf genoeg voor 1,4 G versnelling en volledig afgeschermd voor lasersafety – zelfs bij 45° bevelsnijden.

De V353 is bovendien een van de weinige plaatlasers die automatisch nozzlewissels en in-process kwaliteitscontroles uitvoert zonder operator tussenkomst. Samen met de lange plaatbuffer maakt dit echte lights-out-productie mogelijk – ’s nachts – wat de output aanzienlijk kan verhogen zonder extra loonkosten.

Hopelijk maakt dit mijn vertrekpunt duidelijk.

Een van de grootste productiviteitsboosters van de V353 is het lange, modulaire snijbed, uitbreidbaar tot 36 meter.

HOGE SNIJ-CYCLES

Stel u een krachtige fiberlaser voor die tot 140 m/min over de plaat raast, terwijl de brug met meer dan 1G van onderdeel naar onderdeel schiet. Die cijfers leveren tastbare winst op: gaten snijden in seconden door dik plaatmateriaal, de snijkwaliteit blijft scherp en de snijkop zit al op het volgende contour voordat een operator de pauzeknop kan aanraken. Snellere cycles betekenen minder uren per order en dus meer capaciteit voor de volgende opdracht.

LOGISTIEK VERMINDEREN

Denk groter: het bed van de V353 is uitbreidbaar tot 36 m, zodat u meerdere 3 × 6 m platen tegelijk kunt klaarleggen. Met automatische rotatie en plaatuitlijning worden nesting-layouts aangepast aan de plaat. Elk onderdeel wordt uiterst efficient gesneden en het heen-en-weer rijden met heftrucks tussen diverse nestingen verdwijnt. Minder handelingen, minder afval en meer gereed product dat verder kan doorstromen.

24-UURS PRODUCTIE

Geef de nachtdienst aan de machine. Een automatische nozzlehandler met 24 posities en automatische plaatmeting laten de V353 verschillende diktes en materialen bufferen zonder tussenkomst van een operator. Laad de tafel vol om 17.00 uur, en kom de volgende ochtend terug bij een tafel vol las-klare onderdelen. Geen overwerk, geen onderbrekingen – maar 24 uur per dag productie.

Indrukwekkend, toch? Snijproductie ’s nachts – volledig geautomatiseerd en zonder operators op locatie.

DE VERBORGEN BOTTLENECK: LOAD-BALANCING

We zien het zo vaak dat het bijna normaal lijkt: een machine die stilstaat terwijl operators met de hand onderdelen ontladen. Snijtijden fluctureren gedurende de dag, en tegen een fiberlaser kan niemand aan. Als u maar één snijtafel kunt wisselen, zit u vast. Er is een betere weg: korte en lange nestingen slim uitbalanceren. Laten we bespreken hoe u dát het nieuwe normaal maakt.

WAAROM LOAD-BALANCING TELT

Als plaattdiktes en formaten per snijtaak verschillen, vallen snijtijden en ontlaadtijden niet samen. De ene fase is een klein nesting in restmateriaal dat in minder dan 10 minuten klaar is; de volgende zet de machine bijna een halve shift vast op een nesting in dik plaatwerk. Met slechts twee snijtafels heeft u weinig speelruimte om pieken en dalen af te vlakken of om manueel ontladen te compenseren. Het resultaat: wisselend machinegebruik, extra logistiek en operators die op de machine wachten in plaats van andersom.

GEBOUWD OM TE BUFFEREN

Hoe houdt u de juiste balans tussen snijden en ontladen om zo de productiviteit te maximaliseren? Het antwoord is eenvoudig: een modulair snijbed tot 36 meter, gekoppeld aan een portaal met hoge bewegingssnelheid. Met die opstelling kunnen operators van de Voortman V353 meerdere platen tegelijk klaarleggen en een naadloze flow houden tussen snijden en ontladen. U kunt uw werklast balanceren – ontladen versus bewerken – over een hele dag in plaats van per plaat. De V353 is gebouwd om werk te bufferen: de laser snijdt continue terwijl mensen dóórbewegen. Platen van allerlei afmetingen en diktes kunnen blijven liggen – tijdwinst die anders opgaat aan logistiek en opslag.

JIT – NÓG EEN VOORDEEL

Hier komt ook just-in-time-productie om de hoek. In plaats van alles vooraf te snijden en onderdelen ergens op te stapelen, snijdt u wanneer het downstream-proces klaar is. Zo stromen uw onderdelen rechtstreeks door naar lassen, verspanen of assemblage zonder als voorraad te blijven liggen. Dat vermindert handling, maakt vloeroppervlak vrij en houdt de productie in balans met de vraag.

MEER VERMOGEN, MEER OUTPUT

Veel mensen denken: verdubbel je het vermogen, dan verdubbel je automatisch je snij-output. Dat klinkt even logisch als stellen dat een auto met 400 pk twee keer zo snel gaat als één met 200 pk. In werkelijkheid sprint de krachtigere auto sneller van 0–100 en levert meer koppel, maar de topsnelheid ligt vaak vergelijkbaar omdat ook aerodynamica, krachtoverbrenging en limitaties van de banden meespelen.

Voor lasers gelden vergelijkbare fysieke grenzen. Na een bepaald punt wordt de snijsnelheid bepaald door hoe snel het gas de kerf kan schoonblazen en hoe goed het materiaal energie absorbeert. Die stappen kosten tijd – ongeacht hoeveel extra kilowatts u erin pompt.

Dat betekent niet dat een 40 kW-laser geen waarde toevoegt; hij verhoogt de doorvoer absoluut. Het is alleen zaak te begrijpen wáár het extra vermogen helpt.

WAAROM DE VOORTMAN V353 UITRUSTEN MET EEN 40-KW-LASERBRON?

De 40-kW-optie ontsluit de volle capaciteiten van de V353 op dik plaatwerk en levert voordelen die een 15-kW-systeem daar simpelweg niet haalt:

- Hogere totale output door hogere snijsnelheden

Dankzij de extra ‘horsepower’ van 40 kW haalt de V353 hogere toevoersnelheden en benut zij de traversesnelheid effectiever. Ze bereikt snijsnelheden die een 15-kW-machine niet kan halen zonder risico op onvolledige snedes of ruwe kanten. Op 25–50 mm constructiestaal zien klanten, afhankelijk van het soort gas en nozzlekeuze, routinematig productiviteitswinsten van 30 tot 60 procent. Elke seconde die u uit de cycle haalt, legt aan het einde van de shift meer gereed product op tafel. Dus meer doorvoer zonder extra handen of overuren.

Het gewogen gemiddelde bij staalbouwers is 12 mm. Bij die dikte snijdt zelfs de 15-kW-laserbron van de V353 al 3,5× sneller dan plasma.

- Breder ‘clean-cut’-venster tot 25 mm

Met andere woorden: de 40-kW-bron levert genoeg energie om de volledige kerf-doorsnede vloeibaar te houden tot en met 25 mm. Een volledig vloeibare kerf levert gladde, oxidevrije snijkanten die weinig tot geen nabehandeling nodig hebben. - Hogere toevoer, minder thermische belasting van de machine

Omdat de laserbundel sneller kan bewegen, blijft hij korter op één plek. Daardoor gaat er minder warmte de lamellen en draagconstructie in, wat de levensduur van het snijbed verlengt en onderhoudsstilstand reduceert. - Grotere vezelkern, makkelijker onderdelen uitnemen

Een 40-kW-bron gebruikt een dikkere transportvezel, wat een iets bredere kerf geeft. Dat kost een paar seconden ruwe snijtijd, maar betaalt zich terug in het makkelijker uit het skelet nemen van onderdelen – vooral bij 50-mm-nestingen – zodat de handling efficiënt blijft.

De Voortman V353 wordt geleverd met een krachtige en efficiënte 40-kW-fiberlaser en snijdt daardoor moeiteloos door platen van 50 mm zonder aan kwaliteit in te boeten.

KORT SAMENGEVAT

De 40-kW-configuratie snijdt dikker plaatwerk beter en sneller, beschermt de mechanica van de V353 en strijkt de hele uitvoer- en handling-flow glad. Het resultaat is een sneller en duurzame doorvoer met lagere totale kosten per onderdeel vooral bij zwaar plaatwerk).

IEDER PRODUCT VERKOOPBAAR

U laadt een plaat van 3 × 6 m, drukt op start en de 15- of 40-kW-vezellaser van de V353, aangestuurd door de vision-gestuurde nozzlewisselaar, volgt elk profiel in één enkele cyclus – inclusief bevelsnedes – zelfs in 50-mm-plaat. Snijkanten komen schoon en binnen toleranties van de snijtafel, dus onderdelen zijn las-klaar. Operators slaan slijpen, nabewerkingen en het handmatig bijwerken over; producten gaan rechtstreeks door naar lassen en montage terwijl de V353 al bezig is met de volgende nesting.

Minder onderbrekingen, minder afval en consistente nauwkeurigheid creëren samen meer capaciteit, zodat een team per shift meer ton staal door de werkplaats beweegd, zonder extra arbeid of overuren.

Wist u dat? Producten kunnen ‘common-cut’ worden gesneden, dankzij de haaksheid (laser) van beide snijkanten. Ook dat verbetert de output.

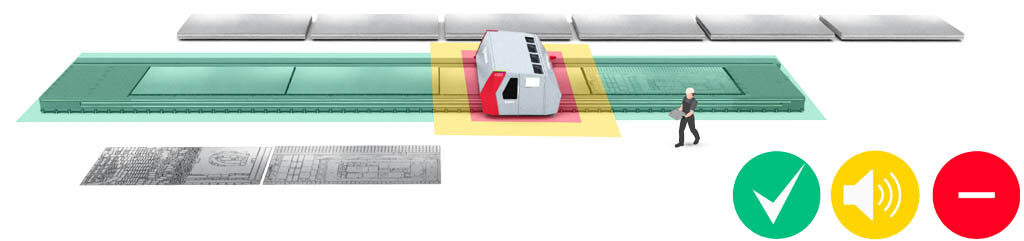

VEILIGHEID EN OUTPUT HAND IN HAND

Wanneer de dagshift start, ligt de lange tafel van de V353 al vol vers gesneden producten dankzij de onbemande nachtrun. Uw eerste taak: die onderdelen ontladen en nieuwe platen met de volgende nestings laden. Terwijl de laser de nieuwe platen snijdt, kunt u de vervolgen met het weghalen van de resterende producten en probeert u de machine voor te blijven.

Met een portaal dat een plaat van 3 × 6 m in circa twee seconden kan overbruggen, is operatorveiligheid essentieel. Multi-zone laserscanners beveiligen het werkgebied met een buitenste waarschuwingsband en een binnenste ‘hard-stop’-zone. Zodra iets de stopzone doorbreekt, gaat de laserstraal uit en parkeert het portaal direct; zodra het pad vrij is, reset VACAM automatisch en wordt het snijden vrijwel zonder pauze hervat.

De ingebouwde Resume-Cutting-functie brengt u vervolgens precies terug naar het startpunt van het huidige contour, met live snijdata zodat de contour netjes zonder aanzetmarkering verder gesneden wordt. Minder veiligheidsstops, snellere wissels van nestingen en meer continue snijtijd dragen bij aan een soepelere shift – met uiteindelijk meer onderdelen de deur uit.

BLIJF OP DE HOOGTE

Meld u aan zodat deze updates in uw inbox landen – niet in de achteruitkijkspiegel.

Elk artikel brengt u to-the-point tips en echte shopfloor-inzichten.