Découpe laser à fibre – pourquoi elle doper votre output

PAR STEF ROHAAN, CHEF DE PRODUIT, VOORTMAN

La découpe laser a fondamentalement transformé la façon dont l’acier épais est usiné dans l’ensemble de l’industrie. Là où des méthodes traditionnelles comme le plasma ou l’oxy-fuel dominaient autrefois, la technologie laser offre aujourd’hui une précision, une vitesse et une efficacité inégalées – même sur des matériaux plus lourds.

Au final, il ne s’agit pas seulement de découper des tôles, mais de savoir combien de produit fini vous pouvez faire avancer en aval. Dans cet article, je vous présente cinq domaines où la technologie laser à fibre change réellement la donne pour la découpe de plaques – et pourquoi cela compte sur le terrain.

- BENCHMARKING DES PERFORMANCES & DE L’AUTOMATISATION

Nous fixons la barre en montrant à quoi ressemble une véritable automatisation « lights-out » et un output constant.

- LE GOULET D’ÉTRANGLEMENT CACHÉ : L’ÉQUILIBRAGE DES CHARGES

Tout le monde connaît la frustration d’une machine à l’arrêt, mais peu parlent d’équilibrage des charges.

- PUISSANCE DÉCHAÎNÉE : L’AVANTAGE 40 kW

Des « chevaux » en plus ne sont pas qu’un argument sur le papier : cela se traduit directement par une cadence supérieure.

- CHAQUE PLAQUE, UNE PIÈCE VENDABLE

Rien ne plombe l’output comme les re-coupes et le meulage. Nous livrons des arêtes propres et prêtes au soudage pour que les pièces enchaînent directement avec l’étape suivante.

- SÉCURITÉ SANS COMPROMIS

Augmenter la production n’a de sens que si vos opérateurs restent en sécurité. Nous prouvons que vous n’avez pas à choisir.

POURQUOI NOUS UTILISONS LA V353 COMME RÉFÉRENCE

En bref, la machine a été conçue pour exceller dans les cinq domaines, avec des performances remarquables en output et en automatisation. La V353 est une machine de découpe de plaques au laser à fibre à portique mobile. La découpe s’effectue à l’intérieur d’un portique fermé qui se déplace au-dessus d’une pile de plaques en tampon, posées sur un lit de découpe extensible jusqu’à 36 m. Le bâti de portique est léger mais suffisamment rigide pour supporter une accélération de 1,4 G et entièrement caréné pour la sécurité laser – y compris pendant le chanfreinage à 45°.

La V353 fait aussi partie des rares lasers pour plaques qui effectuent des changements de buse et des contrôles qualité en cours de process automatiquement, sans intervention de l’opérateur. Avec le grand tampon de plaques, cela permet une production véritablement « lights-out », y compris de nuit, ce qui peut augmenter significativement l’output sans coûts de main-d’œuvre additionnels.

J’espère que mon point de départ est clair.

L’un des plus grands boosters de productivité de la V353 est son lit de découpe long et modulaire, extensible jusqu’à 36 m.

CYCLES DE DÉCOUPE HAUTE VITESSE

Imaginez un laser à fibre haute puissance filant jusqu’à 140 m/min pendant que le portique saute d’une pièce à l’autre avec une accélération de 1 G. Ces chiffres se traduisent par des gains concrets : des trous qui percent les plaques épaisses en quelques secondes, des arêtes qui restent nettes, et une tête déjà sur le prochain contour avant même qu’un opérateur n’atteigne le bouton pause. Des cycles plus rapides, ce sont moins d’heures par ordre et donc de la capacité libérée pour le suivant.

SUPPRIMER LES CHARIOTS ÉLÉVATEURS

Pensez plus grand : le lit de la V353 peut s’étendre jusqu’à 36 m, ce qui vous permet de positionner plusieurs tôles grand format 3 × 6 m en même temps. Avec rotation automatique et alignement des plaques, les imbrications s’ajustent à la méthode de chargement – on tire le maximum de chaque tôle et on élimine le ballet des chariots entre les jobs. Moins de manipulations, moins de chute, davantage de pièces finies qui s’écoulent en aval.

UN DÉBIT 24/7 BIEN RÉEL

Confiez enfin l’équipe de nuit à la machine. Un chargeur de buses automatique 24 positions, la mesure des plaques sur table et la mise en file des jobs permettent à la V353 de traiter différentes épaisseurs et différents matériaux sans demander d’aide à personne. Chargez la table à 17 h, partez, et revenez le lendemain matin devant une pile de pièces prêtes à souder. Pas d’heures supplémentaires, pas d’interruptions : un véritable débit 24/7.

Impressionnant, non ? Une production de découpe complète pendant la nuit – totalement automatisée, sans personne sur site.

LE GOULET D’ÉTRANGLEMENT CACHÉ : L’ÉQUILIBRAGE DES CHARGES

On le voit si souvent que cela paraît presque normal : une machine immobile pendant que les opérateurs s’affairent à décharger les pièces à la main. Les temps de coupe fluctuent au fil de la journée, et vous ne battrez certainement pas un laser à fibre sur une seule tôle. Si vous ne pouvez échanger qu’une table de coupe, vous êtes coincé. Il existe une meilleure voie : équilibrer les petits et les gros jobs. Voyons comment en faire votre nouvelle norme.

POURQUOI L’ÉQUILIBRAGE COMPTE

Quand les épaisseurs et formats de plaques varient d’un job à l’autre, les temps de coupe et de déchargement ne s’alignent pas. Une phase peut laisser un petit nid dans une chute et se terminer en moins de 10 minutes ; la suivante peut immobiliser la machine près d’une demi-équipe sur un nid en plaque épaisse. Avec seulement deux tables, vous avez peu de marge pour lisser ces pics et creux ou compenser un déchargement manuel. Résultat : une utilisation en « stop-and-go », des trajets de chariots en plus, et des opérateurs qui attendent la machine au lieu du contraire.

CONÇUE POUR TAMPONNER

Comment garder le bon équilibre entre découpe et déchargement pour maximiser la productivité ? La réponse est simple : un lit de coupe modulaire jusqu’à 36 m, associé à un portique grande vitesse qui ne ralentit jamais. Avec cette configuration, la Voortman V353 permet aux opérateurs de prépositionner plusieurs plaques à la fois et de maintenir un flux continu entre coupe et déchargement. Vous pouvez équilibrer la charge – déchargement vs. usinage – sur l’ensemble d’une journée plutôt qu’à l’échelle d’une seule tôle. La V353 est faite pour tamponner le travail : le laser coupe pendant que les personnes continuent de circuler. Des plaques de toutes tailles et épaisseurs peuvent rester en place entre les phases, gagnant du temps autrement perdu en logistique et en stockage.

JAT – UN AUTRE ATOUT

Voici où la production juste-à-temps prend tout son sens. Plutôt que de tout couper à l’avance et d’empiler des pièces en stock, vous coupez lorsque le process aval est prêt. Ainsi, vos pièces partent directement en soudage, usinage ou assemblage sans dormir en inventaire. Moins de manutention, plus d’espace au sol, et une production au rythme de la demande.

PLUS DE PUISSANCE, PLUS D’OUTPUT

Beaucoup pensent que doubler la puissance de la source laser double automatiquement l’output de coupe. C’est aussi logique que de dire qu’une voiture de 400 ch va deux fois plus vite qu’une 200 ch. En réalité, la plus puissante accélère plus fort de 0 à 100 et délivre plus de couple, mais la vitesse de pointe reste souvent similaire parce qu’aérodynamique, transmission et limites des pneus entrent en jeu.

Les lasers obéissent aux mêmes limites physiques. Passé un certain point, la vitesse de coupe est régie par la rapidité avec laquelle le gaz d’assistance dégage la saignée (kerf) et par la capacité du matériau à absorber l’énergie. Ces étapes prennent du temps – quel que soit le nombre de kilowatts ajoutés.

Cela ne veut pas dire qu’un laser de 40 kW n’apporte rien ; il augmente clairement le débit. L’essentiel est de comprendre où cette puissance supplémentaire aide vraiment.

POURQUOI ÉQUIPER LA VOORTMAN V353 D’UNE SOURCE LASER DE 40 kW ?

Choisir l’option 40 kW libère tout le potentiel de la V353 sur la plaque épaisse et apporte des gains qu’un système 15 kW ne peut tout simplement pas égaler sur ce terrain :

- Output global supérieur grâce à des vitesses de coupe plus élevées

Grâce à la « horsepower » en plus, la V353 atteint des avances plus fortes et exploite mieux sa vitesse de translation. Elle atteint des vitesses qu’une 15 kW ne peut pas tenir sans risque de non-percement complet ou d’arêtes rugueuses. Sur de l’acier doux de 25 à 50 mm, les clients observent couramment des gains de productivité de 30 à plus de 60 %, selon le gaz d’assistance et les buses choisis. Chaque seconde ôtée au cycle, ce sont plus de pièces finies sur la table en fin d’équipe – plus de débit sans mains supplémentaires ni heures sup.

L’épaisseur moyenne pondérée des plaques chez les charpentiers métalliques est de 12 mm. À cette épaisseur, même la source 15 kW de la V353 coupe déjà 3,5 fois plus vite que le plasma.

- Fenêtre de coupe « propre » plus large, jusqu’à 25 mm

Autrement dit, la source 40 kW fournit assez d’énergie pour garder toute la section de la saignée (kerf) à l’état fondu en avançant dans des plaques jusqu’à 50 mm. Maintenir une saignée totalement fondue donne des arêtes lisses et sans oxyde, qui nécessitent peu ou pas de finition secondaire. - Avances plus rapides, charge thermique moindre sur la machine

Comme le faisceau se déplace plus vite, il séjourne moins longtemps sur un point. Cela réduit les transferts de chaleur vers les lattes et la structure porteuse, prolonge la durée de vie du lit de coupe et diminue les arrêts de maintenance. - Âme de fibre plus large, extraction des pièces facilitée

Une source 40 kW emploie une fibre de livraison plus épaisse, ce qui produit une saignée légèrement plus large. Même si cela coûte quelques secondes de coupe brute, le retour se fait sur la casse du squelette et le retrait des pièces – surtout sur des imbrications de 50 mm – pour que la manutention en aval reste efficace.

La Voortman V353 est proposée avec un laser à fibre 40 kW puissant et efficient, qui coupe sans effort des plaques de 50 mm (2 pouces) sans compromis sur la qualité.

EN BREF

La configuration 40 kW coupe mieux et plus vite la plaque épaisse, protège la mécanique de la V353 et fluidifie l’ensemble du flux de retrait et de manutention. Résultat : un débit durablement supérieur et un coût total par pièce plus bas en production d’épaisseurs fortes.

CHAQUE PLAQUE, UNE PIÈCE VENDABLE

Vous chargez une tôle 3 × 6 m, vous lancez, et le laser à fibre 15 kW ou 40 kW de la V353, guidé par son changeur de buse assisté par vision, trace chaque profil en un seul passage – chanfreins inclus – même dans de la plaque de 50 mm. Les arêtes sortent de table propres et conformes, prêtes au soudage. Les opérateurs s’épargnent meulage, re-coupes et retouches ; les composants filent directement vers le soudage et l’assemblage pendant que la V353 découpe déjà votre prochaine imbrication.

Moins d’arrêts, moins de chute, et une précision constante qui libèrent de la capacité : avec la même équipe, vous faites passer plus de tonnes d’acier par équipe, sans main-d’œuvre ni heures sup en plus.

Le saviez-vous ? On peut produire en « common-cut » grâce à l’excellente perpendicularité des deux faces de coupe – ce qui améliore l’output.

SÉCURITÉ ET OUTPUT MAIN DANS LA MAIN

Quand l’équipe de jour commence, la longue table de la V353 est déjà pleine de pièces fraîchement découpées grâce au cycle de nuit sans personnel. Votre première tâche : dégager ces pièces et insérer de nouvelles plaques avec les prochains nids en file. Pendant que le laser découpe les nouvelles tôles, vous continuez de dégager les pièces restantes et tentez de garder une longueur d’avance.

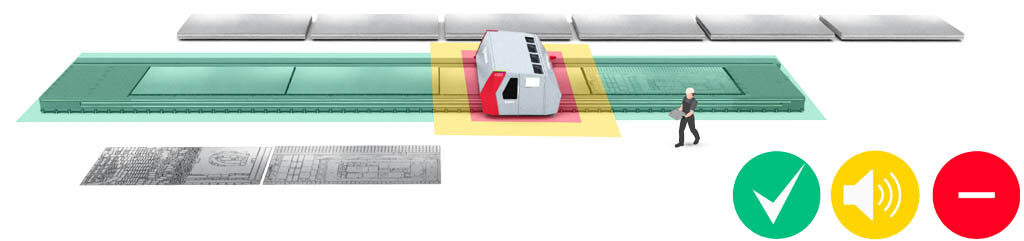

Avec un portique capable de traverser une tôle 3 × 6 m (10 × 20 ft) en environ deux secondes, la sécurité des opérateurs est essentielle. Des scanners laser multi-zones sécurisent la zone de travail par une bande d’avertissement externe et une zone interne d’arrêt total. Si quelque chose franchit la zone d’arrêt, le faisceau se coupe et le portique se parque instantanément ; une fois la voie libre, VACAM se réinitialise automatiquement et la découpe reprend presque sans pause.

La fonction intégrée Resume Cutting vous ramène ensuite exactement au point de perçage, en s’appuyant sur des données de coupe en direct pour terminer le contour proprement, sans marque de reprise. Moins de verrous de sécurité, des changements de job plus rapides, et davantage de temps de coupe continu : à la clé, une équipe plus fluide et plus de pièces qui sortent.

RESTEZ INFORMÉ

Rejoignez-nous pour que ces mises à jour arrivent dans votre boîte de réception – pas dans le rétroviseur.

Chaque édition vous apporte des conseils concis, de véritables retours du terrain et l’annonce de nos quatre prochains « deep dives ».