Voortman V325

Boren, snijden en frezen van zware platen (doorvoersysteem)

Met een massieve boorkop en een automatische gereedschapswisselaar met 20 stations is de Voortman V325 een onmisbare boor-, snij- en freesmachine voor het bewerken van zware dikke platen. De machine kan dik plaatstaal tot 100 mm bewerken en gaten tot 70 mm boren, waardoor u tijd bespaart in vergelijking met het frezen van grote gaten in zware platen. Verhoog uw capaciteit en automatiseringsniveau snel met functies zoals het automatisch verwijderen van onderdelen, automatisch ontbramen, 3D plasma bevel snijden en revolutionair autogeen snijden. U kunt erop rekenen dat de V325 het werkpaard is dat uw productiefaciliteit nodig heeft om te groeien.

Frezen van zware platen

BOORDIAMETER TOT 70 MM (2-3/4”) PLUS UITGEBREIDE FRESMOGELIJKHEDEN

De V325 is uitgerust met een massieve SK50 / CAT50 boorkop. De krachtige spindel met een koppel van 610 Nm boort moeiteloos gaten tot 70 mm (2-3/4") met hardmetaal, en dankzij het geoptimaliseerde frezen kunnen zelfs grotere sleuven en andere openingen worden gefreesd. Dubbele gereedschapswisselaars met 10 stations kunnen worden geladen met 20 gereedschappen voor verschillende toepassingen, zodat een breed scala aan gangbare bewerkingen zoals boren, draadtappen, verzinken en voorboren mogelijk is.

VERWERKING VAN DIKKE PLATEN MET 3D BEVEL PLASMA EN AUTOGEEN

Verwerk staalplaten tot 100 mm (4") dik met de V325 boor-, snij- en freesmachine met zijn massieve boorunit, 3D bevel plasma systeem en revolutionaire autogeen toorts.

Hoge kwaliteit en automatisering

Automatisch ontbramen van de onderzijde en automatisch verwijderen van onderdelen

MINDER SECUNDAIRE BEWERKINGEN MET AUTOMATISCH ONTBRAMEN

Ontbramen is een belangrijk onderdeel van de workflow om aan de huidige kwaliteitsnormen te voldoen en producten te produceren die direct na bewerking beschikbaar zijn. De V325 is uitgerust met een automatische ontbraamunit, die de totale kosten per onderdeel tot 30% kan verlagen in vergelijking met handmatige ontbraam- en randafwerking van precisieonderdelen. De ontbraamunit helpt ook de levensduur van de boor te verlengen, omdat u de consumables van de boor niet hoeft te vervangen bij de eerste tekenen van bramen door versleten boren. De producten zijn direct klaar voor verdere verwerking zonder risico op letsel door bramen.

AUTOMATISCHE TRANSPORTBAND VOOR HET VERWIJDEREN VAN ONDERDELEN

De afgewerkte onderdelen worden van het frame gedropt via een automatische productafvoertafel met een motoraangedreven transportband om de materiaalverwerking verder te automatiseren. De Voortman V325 kan langer onafhankelijk draaien zonder dat een operator onderdelen hoeft te verwijderen. Nesting Brugsnedes kunnen nog meer bewerkingstijd besparen door hele rijen onderdelen samen op de transportband af te voeren.

Hoge productiviteit

Geoptimaliseerde zaagbewegingen en minder risico op stilstand

INSTANT CUT TECHNOLOGIE

De V325 is uitgerust met Voortman's baanbrekende Instant Cut Technologie. Deze technologie is ontwikkeld om de snede-tot-snede stilstandtijd te verminderen door te zorgen voor geoptimaliseerde bewegingspaden telkens wanneer de toorts van de ene bewerking naar de andere gaat, waardoor de productiecapaciteit verdubbeld wordt. De tijdwinst neemt exponentieel toe wanneer de productie bestaat uit kleine producten met gaten, omdat u elke keer dat de toorts van positie verandert tussen sneden kostbare seconden bespaart, wat in korte tijd een aanzienlijke productiestijging oplevert. Instant Cut Technologie is ingebouwd in de VACAM besturingssoftware, die automatisch de optimale productiemix tussen snelheid en kwaliteit creëert. EASY TORCH REMOUNTING MET 3D COLLISION De V325 is uitgerust met een uniek magnetisch collisiesysteem. Wanneer een toorts in botsing komt met een object zoals een uitgesneden product op de tafel, kost het opnieuw monteren van de toorts meestal enige tijd en voor sommige ontwerpen zijn zelfs reserveonderdelen nodig. Het Voortman 3D-collisiesysteem minimaliseert stilstand door eenvoudige magnetische hermontage van de toorts, zodat uw machine in een mum van tijd weer aan de slag kan.

WEBINAR / Voortman & Hypertherm

HOE VERBETERT U UW PLASMA CONSUMABLE MANAGEMENT

Het vinden van het juiste moment om consumables te verwisselen is belangrijk, toch? In ons webinar met Hypertherm hebben we verschillende onderwerpen besproken met betrekking tot het verbeteren van uw plasma consumables management. Onze experts hebben bruikbare inzichten en slimme strategieën gedeeld die u direct kunt toepassen in uw dagelijkse werkzaamheden. Bereid u voor om uw plasma consumable management naar een hoger niveau te tillen met ons webinar!

UITGEBREIDE BROCHURE / Plaatbewerking

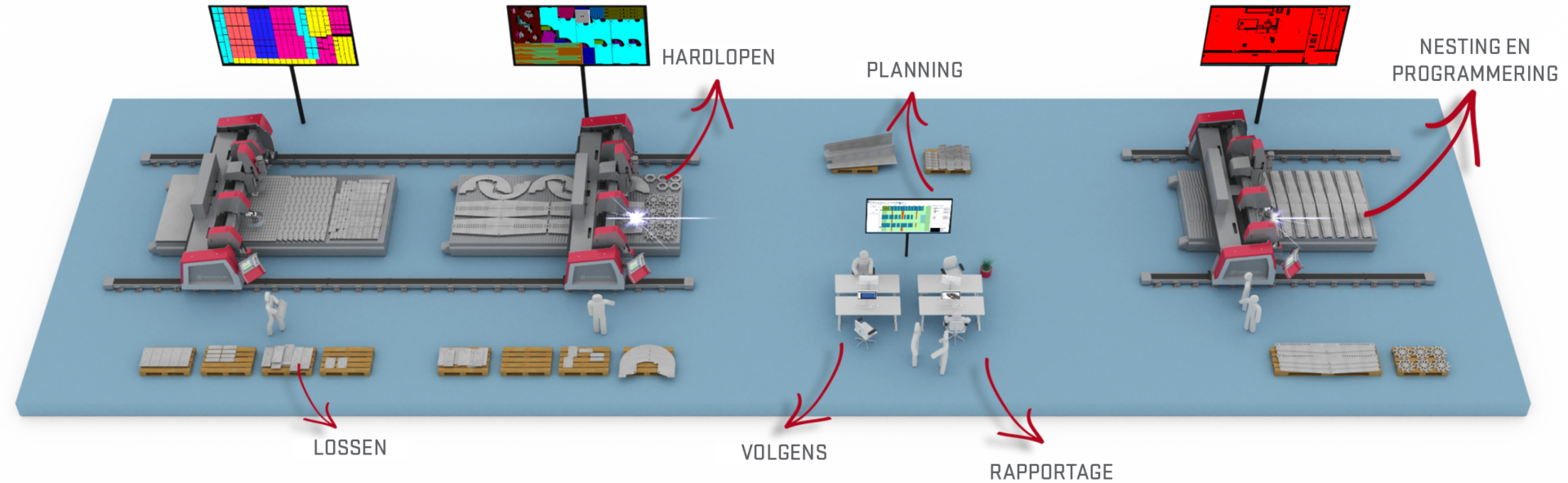

Transformeer uw waardeketen met Voortman's automatisering en digitalisering

Hoewel onze plaatbewerkingsmachines al voor een opmerkelijke optimalisatie zorgen, kunt u ook op andere gebieden van uw bedrijf vooruitgang boeken. Door automatisering en digitalisering te implementeren, kunt u uw hele productieproces optimaliseren, van werkvoorbereiding tot eindproduct, en onnodige elementen en knelpunten elimineren. Bekijk hoe de digitale oplossingen van Voortman en SigmaNEST u in staat stellen om real-time gegevens effectief te verzamelen, te verbinden en te analyseren, zodat u krachtige beslissingen kunt nemen die uw bedrijf met vertrouwen vooruit helpen.

Integratie in uw werkplaats

Offertes

Offertes efficiënter, sneller en nauwkeuriger opstellen

Bedrijven in de productie-industrie en in de staalconstructie profiteren van snelle en nauwkeurige offertes. De module Offerte geeft u als bedrijf een indicatie van hoeveel werk u in de toekomst kunt verwachten, maar ook welke materialen u op voorraad moet hebben, wie uw vaste klanten zijn en hoeveel orders u kunt verwachten. Voortman biedt een eenvoudige offertemodule waarmee u een offerte moeiteloos kunt omzetten in een werkorder. Deze module biedt geavanceerde functionaliteiten waarmee offertes effectiever, sneller en nauwkeuriger kunnen worden gegenereerd. Daarnaast is er een CRM-database beschikbaar waarin openstaande offertes per klant kunnen worden opgevolgd. SigmaNEST, met Voortman-machineverwerkingsinformatie, berekent automatisch de verwerkingstijden en maakt aanpasbare kostenberekeningen mogelijk voor elk onderdeel of secundair proces. Zo stelt u op basis van uw snelle en exacte kostprijsberekening een nauwkeurige klantspecifieke offerte op!

Nesting en programmering

Eén nestingoplossing die al uw machines ondersteunt

Een uitstekend nestingprogramma is bijna net zo belangrijk als de machine zelf. Daarom zijn alle Voortman-plaatbewerkingsmachines uitgerust met een van de meest geavanceerde nestingsoftwareprogramma's die er zijn: SigmaNEST. Samen met Voortman biedt SigmaNEST een breed scala aan modulaire en aanpasbare functies om het maximale uit uw productieprocessen te halen. Deze automatische nestingsoftware wordt op een kantoorcomputer geïnstalleerd, waarna deze wordt gebruikt om bestanden te importeren en automatisch te nesten in platen van standaardafmetingen of restplaten. De software biedt de mogelijkheid om de meest gangbare bestandsformaten in de metaalindustrie te importeren. De CAD-importmodule kan worden toegevoegd en gebruikt om native formaten rechtstreeks te importeren, zodat alle informatie behouden blijft en dubbel werk wordt voorkomen. SigmaNEST genereert specifieke CNC-uitvoer voor de machine, die via VACAM-software wordt omgezet in alle vereiste bewerkingen. Stroomlijn uw productieproces en haal kant-en-klare onderdelen uit uw machine met deze nestingsoftware!

Planning

Nest efficiënter en bespaar tijd en materiaal

Alle machines en bijbehorende bewerkingsprogramma's kunnen worden ingelezen in een grafisch weergegeven kalenderlijn en worden beheerd vanuit dit centrale dashboard. Zo kunt u werkorders automatisch of handmatig toewijzen aan een specifieke machine op basis van het type bewerking, zoals boren en/of snijden, of op basis van capaciteit. Deze planningstool zorgt voor optimale productiviteit dankzij proactieve machineplanning en tools voor belastinganalyse!

Wanneer Load Manager wordt gebruikt in combinatie met de Color Offload-module, worden planningen in realtime bijgewerkt zodat ze de status op de werkvloer nauwkeurig weergeven en de operator kan zien wat de volgende taak is. Optimalisatie van de workflow is gegarandeerd!

Uitvoering

Volg de voortgang en haal deadlines

Zodra de planning is gemaakt, worden de programma's in de planningswachtrij gesorteerd op programmanummer, materiaalsoort of dikte, machine en geschatte looptijd, waarna de productie door de operator wordt gestart. Wanneer het programma is gestart, geeft de machine de operator instructies voor het correct monteren van de gereedschappen en verbruiksartikelen. Technologieën zoals snijparameters, boorparameters en freesparameters zijn volledig geïntegreerd in onze eigen VACAM-software en worden automatisch toegepast op basis van de informatie in het programma. Daardoor kan de operator zich concentreren op de handmatige handelingen rondom de machine. De geschatte bewerkingstijd wordt weergegeven en de planning wordt bijgewerkt wanneer de module draait, zodat u een prognose kunt maken van de productie per dag, week of maand. Es wird direkt sichtbar, wann ein bestimmtes Programm startet oder stoppt und das nächste beginnt, wie hoch Ihre Produktionskapazität ist, ob bestimmte Programme noch geteilt werden müssen, ob Termine eingehalten werden können und ob Outsourcing die beste Option ist.

Entladung

Einfache Entladung und Echtzeit-Verfolgung

In der Planungsphase wurden mehrere Arbeitsaufträge miteinander vermischt, was Zeit und Material spart, da die Verschachtelung effizienter erfolgt. Die Bleche werden vollständig verschachtelt, einschließlich der Verwendung vorhandener Restbleche, sodass weniger Arbeitsschritte erforderlich sind. Wichtig ist jedoch auch, dass diese verschiedenen, gemischten Aufträge beim Entladen leicht voneinander getrennt werden können. Das Color Offload-Modul ist eine intelligente Lösung für die Verfolgung und Entladung, die Verwirrung beim Bediener verhindert, indem verschachtelte Teile in Farben angezeigt werden, die nach Kunden, Arbeitsauftrag oder Fertigungsablauf zugewiesen werden können. Darüber hinaus erhält der Bediener Informationen wie Teiledetails oder Abmessungen, sodass er eine direkte Qualitätsprüfung durchführen kann, bevor die Teile zum nächsten Arbeitsplatz weitergeleitet werden. Wenn ein Teil beispielsweise aufgrund eines Verschleißteils falsch geschnitten wurde, kann der Bediener die Teile in der Verschachtelungs-Software auswählen und zurückweisen. Diese Informationen können an Color Offload weitergeleitet werden, woraufhin das Teil automatisch wieder in der Arbeitsauftragsliste des Verschachtelungsprogramms erscheint und neu gefertigt werden kann.

Berichterstellung

Vollständige Integration mit MRP/ERP-Systemen und anderen Softwarepaketen

SimTrans ist ein Online-Transaktionsmanager, der die Lücke zwischen verschiedenen Softwaresystemen von der CAD/CAM-Verschachtelung über die Automatisierung in der Fertigung bis hin zu anderen Geschäftssystemen (MRP oder ERP) schließt. SimTrans ermöglicht Ihnen die Arbeit mit branchenüblichen Datenbankformaten (SQL), Schnittstellen oder CSV/TXT-Datei-Schnittstellen und macht die Einrichtung mit einem MRP/ERP-System relativ einfach und standardisiert. SimTrans ermöglicht Ihnen, durch einen kontinuierlichen gegenseitigen Datenfluss die richtigen Informationen aus verschiedenen Softwaresystemen zu unterschiedlichen Zeitpunkten im Prozess zu erhalten. Alle in SigmaNEST generierten Daten können an MRP/ERP-Pakete zurückgesendet werden. Dazu gehören Daten wie geschätzte Bearbeitungszeiten, geschätzte Bearbeitungskosten, verwendete Bleche, Ausschussquoten und Statusaktualisierungen zu Programmen. Diese Automatisierung ermöglicht eine lückenlose Verfolgung der Arbeitsaufträge durch Echtzeit-Aktualisierungen und Rückmeldungen. Umgekehrt werden auch Änderungen an Arbeitsaufträgen, Beständen, Lieferzeiten oder Kundeninformationen, die im MRP-System vorgenommen werden, automatisch in SigmaNEST aktualisiert.

Specificaties

| Voortman V325 | ||

|---|---|---|

| Voortman V325 | ||

| Bedrijfsbereik | feet | 10 x 20 |

| feet | 10 x 30 | |

| feet | 10 x 40 | |

| Dikte | inch | 1/4-4 |

| Positioneringsgewicht | lbs | 20,000 |

| Drilling and positioning | Servomotoren | |

| Positioneringssnelheid X | f/min | 98-1/2 |

| Positioneringssnelheid Y | f/min | 88-1/2 |

| Positioneringssnelheid Z | f/min | 59 |

| Markering | frezen/plasma | |

| Boren en plasma 3D snijden | 1 | |

| Maximale koppel boorkop | lbf*ft | 450 |

| Snelheid boorkop | Tpm (traploos) | 0 - 3,500 |

| Gereedschapswisselaar | 2 x 10 | |

| Boorhouder | CAT50 | |

| Boordiameter | inch | 13/64 - 2-3/4 |

| Draadtappen | inch | M6 - M36 |

| Plasma | tot (amp) | 400 |

| Autogeen | 1 | |

| Machinegewicht (basis) | lbs | 31,000 |