Referencje Parker Steel

- Lokalizacja:

- Założenie:

- Obiekty:

- Pracownicy:

- Przemysł:

- Canterbury, Wielka Brytania

- 1904

- 3

- 350

- Dystrybucja stali

"Czterostrefowy rozładunek Voortman zmienił sposób, w jaki działamy. Pozwala nam ładować i rozładowywać belki w wielu strefach bez przerywania produkcji, drastycznie skracając czas przestojów."

JAK SEKCYJNY ROZŁADUNEK VOORTMAN ZAPEWNIA OPTYMALNY PRZEPŁYW PRODUKCJI

Po rozwinięciu relacji z dwoma innymi producentami maszyn, Parker Steel, wiodący producent stali w Canterbury w Wielkiej Brytanii, zdecydował, że nadszedł właściwy czas, aby zbadać nowe możliwości i nawiązać współpracę z Voortman. Wprowadzenie nowych zaawansowanych maszyn okazało się przełomowe, zapewniając taką samą wydajność, jak wszystkie trzy poprzednie maszyny razem wzięte i usprawniając operacje.

"Od momentu, gdy Parker Steel zapoznał się z maszynami Voortman, było jasne, że rozumieją wizję firmy. Parker Steel potrzebował partnera, który mógłby wprowadzać innowacje razem z nimi, a Voortman to zapewnił" - powiedział Michael Seager, kierownik produkcji w Parker Steel.

Prowadząc 24-godzinną działalność w wielu lokalizacjach, Parker Steel odnotował radykalną poprawę wydajności dzięki zaawansowanej automatyzacji Voortman i najwyższej jakości maszyn. Obecnie produkują prawie taką samą wydajność z jedną maszyną Voortman, jak wcześniej z trzema starszymi maszynami.

NajGŁADSZA INSTALACJA OD 35 LAT

Andy Kerr, kierownik utrzymania ruchu w Parker Steel, pracuje w firmie od ponad 35 lat. W tym czasie widział wiele maszyn, które pojawiały się i znikały, ale jego ostatnie doświadczenie z maszynami Voortman było wyjątkowe. "Nigdy żaden projekt nie poszedł mi tak dobrze, jak ten. Ten projekt z Voortman był pierwszym, jaki kiedykolwiek z nimi realizowałem i uważam, że ich planowanie i dostawa były wyjątkowe" - stwierdził Andy. Zauważył, że proces instalacji był szczególnie płynny. "Twoi ludzie byli bardzo profesjonalni i uprzejmi. Znają się na swojej pracy i dostarczają to, co obiecują" - dodał.

Instalacja obejmowała ustawienie jednostki wiercącej V631 i piły VB1250 z wózkiem podającym i systemem usuwania małych części. Andy wyjaśnił, że zasadniczo dali Voortmanowi puste płótno - nowo przygotowany obszar z betonową płytą - a Voortman zwrócił je z "fantastyczną maszyną".

Voortman V631 z możliwością frezowania wyróżnia się płynną pracą i dużą prędkością wgłębiania, skutecznie obsługując zarówno wiercenie, jak i frezowanie z imponującą precyzją i szybkością.

Voortman zmienił zasady gry dla operatorów, którzy szybko dostosowali się do łatwości obsługi i są pod wrażeniem szybkości i wydajności, jaką wnosi do ich codziennych zadań.

W Parker Steel system usuwania małych części na maszynie Voortman okazał się bardzo skuteczny, płynnie obsługując mniejsze komponenty, jednocześnie utrzymując płynną pracę całej operacji bez zakłóceń.

SUKCES ZE STREFOWYM ROZŁADUNKIEM

Przy wielu pracach Parker Steel obejmujących belki do sześciu metrów, sekcyjny rozładunek Voortmana okazał się idealnym rozwiązaniem dla ich środowiska o wysokim zapotrzebowaniu. Dzięki łączeniu podobnych zadań Parker Steel znacznie poprawił wydajność i efektywność. Innowacyjny czterostrefowy system wyjściowy umożliwia firmie Parker Steel pracę z belkami o długości roboczej do 18 metrów przy jednoczesnej optymalizacji przepływu pracy. Dzieląc linię obróbki belek na odrębne strefy, Parker Steel może utrzymać ciągłość produkcji, nawet podczas rozładunku gotowych produktów.

"Czterostrefowa wydajność Voortman zmieniła sposób, w jaki działamy", powiedział Michael. "Pozwala nam na załadunek i rozładunek belek w wielu strefach bez przerywania produkcji. Możemy teraz wykonywać różne operacje jednocześnie, drastycznie skracając czas przestojów".

Nowy system posiada czterostrefowy rozładunek, pozwalając Parker Steel na optymalizację produkcji poprzez jednoczesne przetwarzanie wielu procesów, znacznie zwiększając wydajność i skracając czas przestojów.

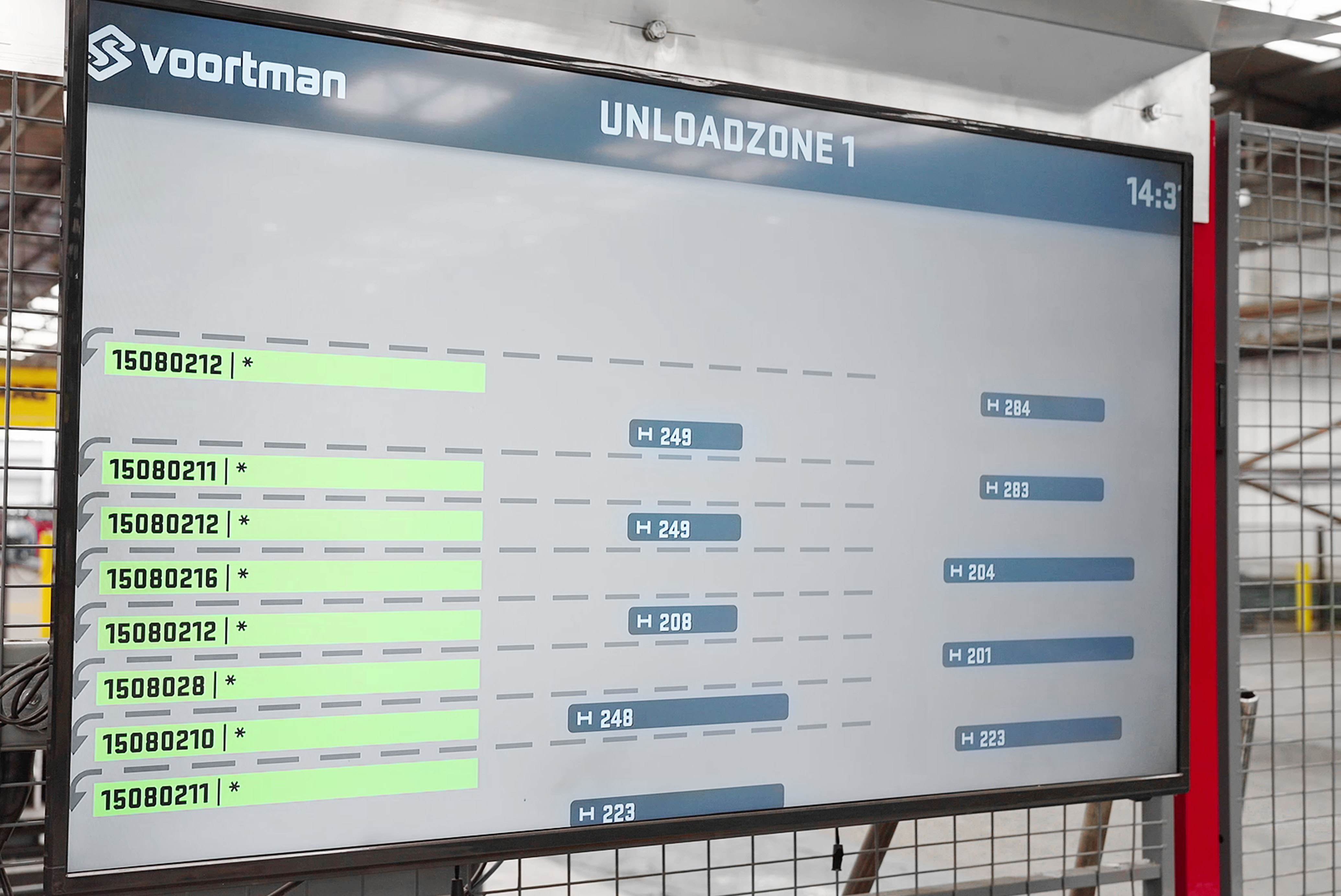

Ekrany Smart Unloading dostarczają danych w czasie rzeczywistym na temat identyfikatorów i lokalizacji produktów, dzięki czemu idealnie nadają się do wydajnego rozładunku i łączenia zamówień dla projektów lub klientów.

Podwójne kurtyny świetlne zapewniają bezpieczny załadunek i rozładunek materiałów przy nieprzerwanym przetwarzaniu.

OD REAGOWANIA NA AWARIE DO AKTYWNEJ KONSERWACJI

Andy Kerr podkreśla ulepszenia w bieżącym procesie konserwacji od czasu instalacji maszyny Voortman. "Nasza wstępnie zaplanowana konserwacja jest teraz znacznie bardziej proaktywna" - mówi. To proaktywne podejście pomaga Parker Steel uniknąć przestojów i utrzymuje płynność operacji.

Doświadczenia Andy'ego z obsługą klienta Voortman były równie pozytywne."Wsparcie było fantastyczne. Jeśli mamy jakiś problem, możemy po prostu zadzwonić pod numer na konsoli, a ktoś pojawia się w ciągu kilku minut. Mogą nam pomóc, dopóki nie staniemy na nogi" - wyjaśnił. Docenił również profesjonalizm i dokładność inżynierów serwisowych, którzy przybyli, aby pomóc w razie potrzeby.

Maszyny Voortman nie tylko zwiększyły produktywność, ale także pozwoliły Parker Steel wyprzedzić konkurencję w stale rozwijającej się branży. Ich zaawansowana technologia, taka jak systemy automatyzacji rozładunku i zwiększona elastyczność, pozwoliła Parker Steel sprostać rosnącym wymaganiom klientów przy jednoczesnym utrzymaniu szczupłej siły roboczej. "Maszyny Voortman popchnęły nas dalej na rynek, pozwalając nam przekraczać oczekiwania klientów i wyprzedzać konkurencję", zauważył Seager.