CARL HAMM - La construction de pipelines jusqu'à 30 % plus rapide avec Voortman MO

"Nous avions déjà une machine de découpe de tubes à commande numérique d'un autre fabricant, mais elle était très ancienne et nous ne pouvions plus obtenir de pièces de rechange. Cette nouvelle machine est à la pointe de la technologie, entièrement numérique et répond à toutes nos exigences, de sorte que la décision de changer a été relativement facile à prendre."

Mario Schumacher

Directeur de la production, Carl Hamm

Inspiré par ce témoignage?

Obtenir un devis >>

Réservez une démonstration >>

S'inscrire à la lettre d'information >>

Produits référencés

Le défi

Avant de travailler avec Voortman, Carl Hamm utilisait une ancienne machine de découpe de tubes à commande numérique d'un autre fabricant. Cependant, la machine vieillissante manquait de connectivité numérique et les pièces de rechange n'étaient plus disponibles. Cela entraînait des risques de temps d'arrêt et limitait la flexibilité de la production. " Notre ancienne machine était très analogique et le fait de ne plus pouvoir obtenir de pièces de rechange était tout simplement inacceptable", déclare Mario Schumacher, directeur de la production chez Carl Hamm.

À PROPOS DE L'ENTREPRISE

Carl Hamm GmbH, fondée en 1929 et basée à Essen, en Allemagne, est un spécialiste de la construction de pipelines et d'équipements process. Avec environ 110 employés et un site supplémentaire en Afrique du Sud, la société est connue pour ses soudures et ses systèmes de pression de haute qualité, servant des projets exigeants dans le monde entier avec précision et fiabilité.

.

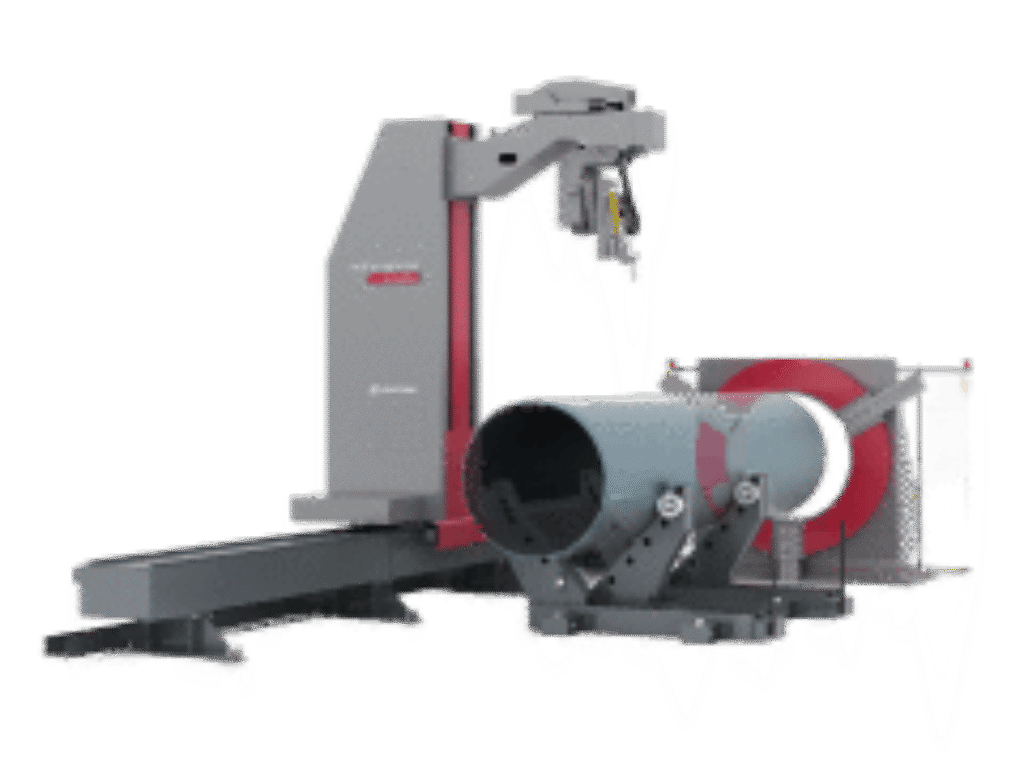

CLAIR DÈS LE DÉPART

Carl Hamm connaissait déjà Voortman grâce à leur machine de découpe de tôles existante et savait que Voortman était un partenaire fiable et éprouvé dans l'industrie du traitement des tôles. Après des discussions approfondies et après avoir constaté le potentiel, ils ont choisi la MO Classic 1000/1500 de Voortman. Les facteurs décisifs ont été la facilité d'intégration dans leurs processus d'usinage et la possibilité de précharger les programmes directement à partir de l'ingénierie. " Il était clair dès le départ que Voortman offrait la bonne combinaison de précision, d'assistance et d'automatisation ", Schumacher explique.

Carl Hamm opère la nouvelle machine Voortman depuis environ trois mois. La mise en œuvre s'est déroulée sans problème, grâce à un programme de formation de trois jours qui a permis à l'équipe de se mettre rapidement à l'aise. Le nouveau système permet d'envoyer les dessins directement à la machine, ce qui réduit les étapes manuelles et les erreurs. Les opérateurs se sont rapidement habitués aux commandes intuitives et ont apprécié le gain de temps. La machine est capable de répondre à environ 98 % de leurs besoins de production. Elle permet également un chargement facile et règle automatiquement les hauteurs pour des changements de diamètre rapides, ce qui réduit les temps d'arrêt et rend les échanges plus rapides et plus efficaces.

"Nous avons maintenant une longueur d'avance sur la concurrence. Notre qualité est supérieure et notre production est plus rapide et plus flexible. Avec Voortman, nous sommes prêts pour l'avenir".

Mario Schumacher

Directeur de la production, Carl Hamm

RÉSULTATS PLUS FORTS ET AVENIR CONFIANT

Depuis l'introduction de la nouvelle machine, Carl Hamm a déjà constaté des améliorations significatives. Ils estiment une réduction globale de 15 à 20 % du temps de production et même jusqu'à 30 % de gain de temps avant soudage. Les découpes de haute précision et les mesures au laser garantissent un montage parfait, même pour les tuyaux ovales. Il en résulte des pièces mieux montées et moins d'ajustements lors du soudage. Grâce à la précision de la coupe en chanfrein, davantage de produits sont prêts à être soudés avec un minimum de retouches. En outre, la possibilité de traiter différents diamètres de tuyaux et de laisser les bandes de support en place a permis d'améliorer encore la qualité et la flexibilité.

Envisageant l'avenir, Carl Hamm se sent bien préparé pour relever les défis futurs, notamment l'expansion sur les marchés internationaux et les nouvelles technologies telles que les applications de l'hydrogène. Le partenariat avec Voortman, marqué par une communication directe et fiable, a été un facteur clé. "Le plus grand avantage pour nous est d'avoir des contacts fixes chez Voortman qui connaissent vraiment nos besoins. Nous nous sentons très bien soutenus," Schumacher souligne.

Plus de témoignages