Testimonianza Bollegraaf Recycling Solutions

- Posizione:

- Personale:

- Sistemi di riciclaggio installati:

- Macchina:

- Appingedam, Paesi Bassi

- 300

- +4.000

- Voortman V310

"La capacità del V310 di praticare e nastrare circa 300 fori per ogni pressa, che in precedenza richiedeva un'intensa attività manuale, ci permette ora di risparmiare ben 3,5 giorni di tempo di costruzione per ogni pressa".

UN SALTO DI EFFICIENZA CON IL VOORTMAN V310

Da oltre sessant'anni, Bollegraaf Recycling Solutions è uno dei leader nelle installazioni e nelle attrezzature per il riciclaggio, con soluzioni che trasformano i rifiuti di oggi in risorse di domani. Con un team di 300 professionisti distribuiti in varie sedi, l'obiettivo è l'innovazione, la sostenibilità e l'impatto sul modo in cui il mondo ricicla. La loro specialità? Creare presse di grandi dimensioni efficienti e di grande impatto.

"Avremmo dovuto farlo molto prima!", spiega entusiasta Pascall de Boer, responsabile della programmazione CNC di Bollegraaf. Si riferiva all'acquisto della macchina per il taglio delle lamiere Voortman V310 con un banco di taglio lungo 24 metri. È quasi incredibile che meno di quattro anni fa eseguissero tutte le operazioni di tracciatura, foratura e maschiatura a mano. Certo, la dedizione all'artigianato c'era, ma il tempo impiegato era immenso.

L'AUTOMAZIONE: UNA SVOLTA EPOCALE

Pascall ha vissuto in prima persona la transizione dai processi manuali a quelli automatizzati. La V310 si è rapidamente rivelata una svolta, trasformando il modo di operare di Bollegraaf e aumentando significativamente l'efficienza e la produttività. "La capacità della V310 di praticare e nastrare circa 300 fori per ogni pressa, che in precedenza richiedevano un intenso lavoro manuale, ci permette ora di risparmiare ben 3,5 giorni di tempo di costruzione per ogni pressa".

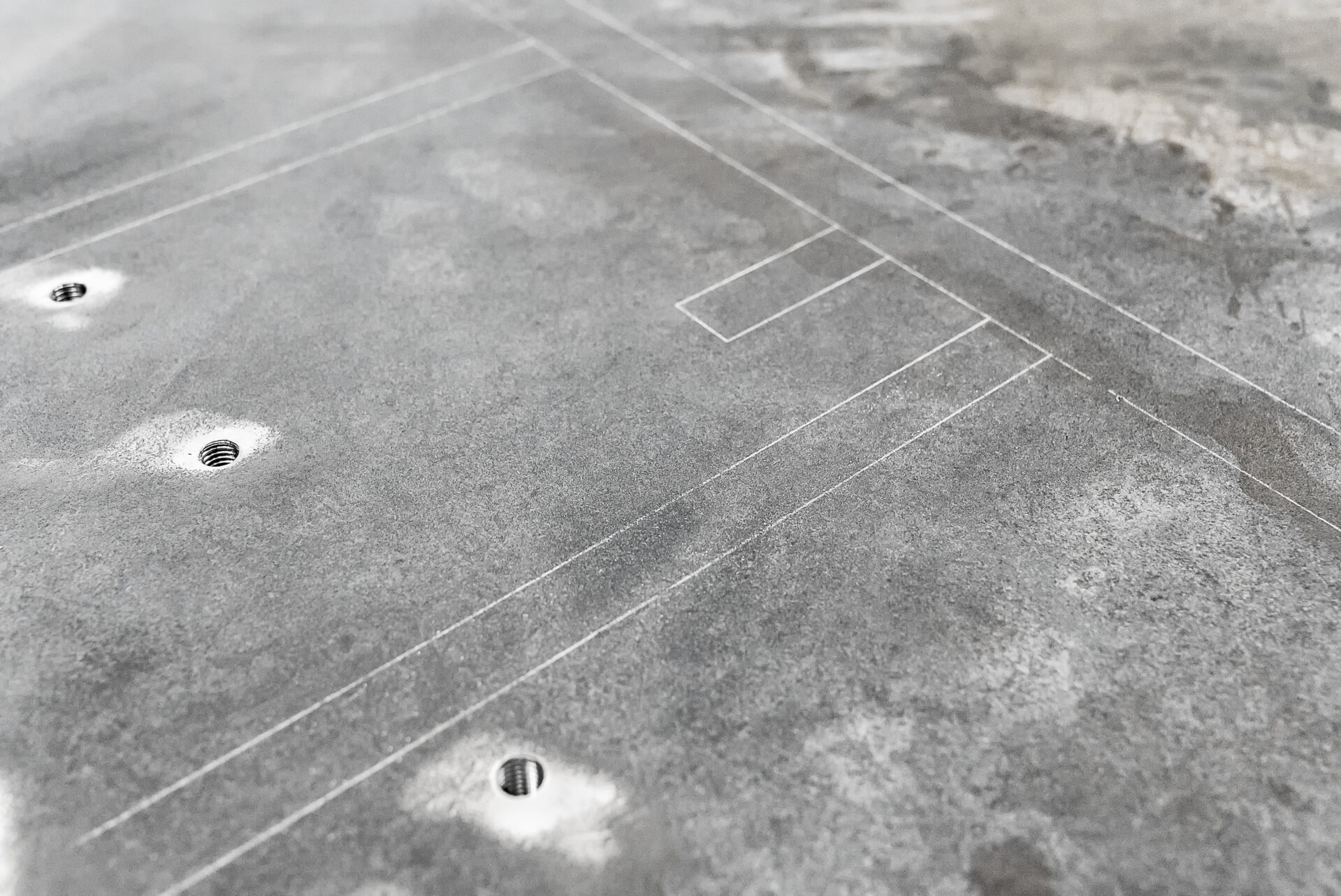

Oltre ad automatizzare la macchina di foratura, la macchina gestisce senza problemi anche la tracciatura di testi e posizioni. "In passato, la tracciatura veniva eseguita manualmente, mentre ora viene eseguita dalla macchina, pronta per l'uso". Bollegraaf risparmia molto tempo nel reparto di costruzione e garantisce una precisione che i metodi manuali non potrebbero raggiungere.

Inoltre, la testa di taglio a bisello/ taglio inclinato 3D della macchina migliora notevolmente la precisione, consentendo tagli a bisello/ taglio inclinato senza programmazione o conoscenza dell'operatore. "La macchina funziona in modo completamente automatico. Dopo l'impostazione in SigmaNEST, la macchina acquisisce i dati e funziona senza problemi. Facile facile!"

Le operazioni di carico e scarico delle lamiere possono essere effettuate mentre la macchina è ancora in lavorazione su un'altra sezione del tavolo.

Il V310 produce automaticamente fori praticati e filettati di alta qualità, oltre a precise tracciature.

Una sezione del telaio della pressa è stata assemblata, con tracciature che guidano il posizionamento dei pezzi.

PRECISIONE SU RICHIESTA: PADRONEGGIARE IL JUST-IN-TIME E IL FIRST-TIME-RIGHT

Il V310 è in grado di creare pezzi di altissimo livello con tagli e fori perfetti, assicurandosi che tutto si adatti perfettamente. Ciò significa meno errori e meno modifiche durante l'assemblaggio. E questo è esattamente ciò che vogliono, perché puntano alla produzione "First-Time-Right". In questo modo si elimina la necessità di prodotti di prova e si evitano le restituzioni di pezzi difettosi.

Questo approccio si allinea perfettamente alla loro strategia di produzione "Just-In-Time". Saltano le scorte e consegnano i prodotti esattamente quando il team di assemblaggio ne ha bisogno per un ordine specifico del cliente.

E indovinate un po'? La domanda dei clienti continua a crescere...

IL SEGRETO DI UN PASSAGGIO DA LAVORO A LAVORO FLUIDO ED EFFICIENTE

La decisione dell'azienda di utilizzare un letto di taglio lungo 24 metri, in grado di caricare le due dimensioni principali delle lamiere per una pressa (13 metri e 8 metri), facilita il funzionamento ininterrotto e aumenta la produzione giornaliera. La macchina passa da una lamiera all'altra come un professionista, senza tempi morti! Funzionando da sola per 8 ore, taglia lamiere di spessore compreso tra 15 e 60 mm utilizzando sia l'ossitaglio che il taglio al plasma.

Un'aggiunta preziosa è stata l'introduzione di un cambiautensili supplementare da 20 pezzi, sviluppato in collaborazione con Voortman, che si aggiunge ai 10 utensili standard della macchina. "Ci sono così tanti fori nella pressa che non vorremmo cambiare manualmente". Il cambio manuale degli utensili e i potenziali tempi di inattività sono ora ridotti al minimo e le transizioni da un lavoro all'altro avvengono senza problemi.

CORSA NON PRESIDIATA CON UNA MACCHINA CHE NON DORME MAI

Le operazioni non presidiate sono al centro dell'attenzione con una macchina che opera 24 ore su 24 senza sosta. "Ci sforziamo di massimizzare la nostra efficienza utilizzando la macchina al massimo delle sue potenzialità, anche oltre il nostro normale orario di lavoro". L'esclusiva funzione di soffiaggio dei trucioli, sviluppata sempre in collaborazione con Voortman, elimina i trucioli e i detriti, consentendo di procedere alla foratura, alla maschiatura e alla tracciatura senza la supervisione umana. "È possibile forare e maschiettare dopo l'orario di lavoro e poi riprendere il taglio al mattino con la semplice pressione di un pulsante".

FACILITÀ DI LAVORO IN OFFICINA

Lavorare in officina è un gioco da ragazzi! Il binario X basso della macchina facilita gli operatori di macchina, senza più gradini alti da affrontare. Un notevole miglioramento rispetto al modello precedente, che richiedeva uno sforzo maggiore e comportava rischi per la sicurezza.

Color Offload semplifica ulteriormente il flusso di lavoro fornendo un feedback visivo su quali pezzi appartengono a un ordine e identificando i pezzi difettosi nelle prime fasi del processo. "In officina, gli operatori possono segnalare i pezzi errati, posizionando automaticamente i pezzi per ottimizzare l'uso dell'acciaio". Il feedback in tempo reale sullo stato degli utensili e sui dettagli del lavoro aiuta gli operatori nella pianificazione e nella manutenzione. "La visualizzazione dei tempi di lavorazione per ogni nesting direttamente sulla macchina semplifica la programmazione, consentendo agli operatori di dare priorità ai pezzi per ottimizzare l'efficienza e l'uso dell'acciaio".

AVANTI INSIEME: UNA PARTNERSHIP BASATA SU LUNGIMIRANZA E FIDUCIA

La scelta di Voortman non riguardava solo i macchinari, ma anche la partnership. Bollegraaf ha effettuato una visita approfondita presso la sede centrale di Voortman e sono state tagliate forme molto complesse come prodotti di prova. Il test è stato superato a pieni voti, ma la presenza locale di Voortman e il senso di connessione percepito dal team hanno distinto Voortman dagli altri. "Abbiamo avuto la sensazione di avere a che fare con un fratello o una sorella in termini di azienda. Siamo entrati in sintonia perfetta". Al di là degli evidenti vantaggi logistici e culturali, la qualità del servizio di Voortman si è distinta. "Il servizio è eccellente. Basta una telefonata per avere una risposta immediata. Anche la pianificazione è sempre azzeccata. La parola è parola. I fatti sono fatti".

La V310 ha davvero cambiato le cose nel processo di produzione di Bollegraaf. Meno lavoro manuale, più precisione e qualità di alto livello per le loro presse. Il loro investimento dimostra la loro dedizione all'innovazione e all'efficienza, mantenendo Bollegraaf all'avanguardia nel settore delle attrezzature per il riciclaggio.