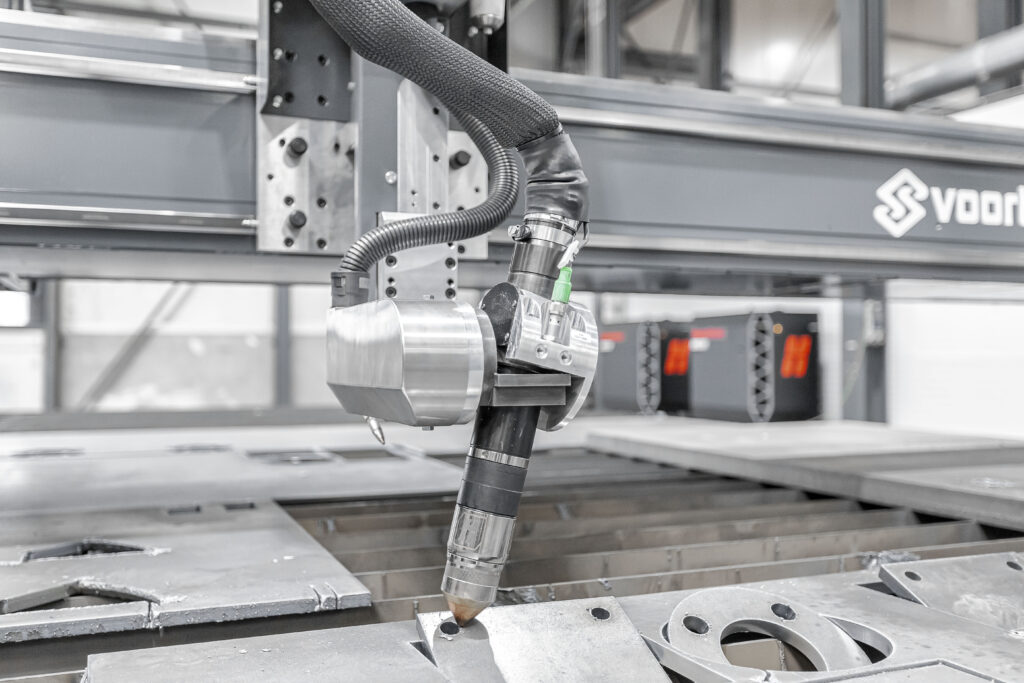

De voordelen van magnetische toorts ophanging

GEDEELDE INNOVATIES

Omdat zowel de plasma- als de autogeentoortsen gebruik maken van dezelfde bevestiging, delen ze ook alle voordelen die voortvloeien uit de ingebouwde technologieën. Denk hierbij aan bijvoorbeeld de snelle hoogteregeling en TrueVolt.

GEEN CALLIBRATIES NODIG

De magnetische bevestiging bevat slechts twee perfect op elkaar afgestemde aandrijvingen, onafhankelijk van enige vorm van toleranties en zonder dat er kalibratie nodig is. Naast deze voordelen heeft de magnetische ophanging ook positieve invloed op de snelheid in het productieproces.

MAGNETISCHE TOORTS OPHANGING

DE VOORDELEN

GEMAKKELIJK HERSTARTEN NA BOTSING

Bij een botsing kan uw operator de toorts met een magneetsysteem gemakkelijk opnieuw monteren en is de machine in een mum van tijd weer aan de gang . En met hetzelfde gemak kunt u snel schakelen tussen verschillende snijdiktes door eenvoudig de toortsen te verwisselen.