Vorteile der magnetischen halterung

GEMEINSAME INNOVATIONEN

Da sowohl das Plasma als auch die autogenen Schneidbrenner dieselbe Halterung verwenden, teilen sie auch alle Vorteile der eingebauten Technologien. Zum Beispiel die schnelle Höhensteuerung und True Volt.

KEINE KALIBRIERUNG ERFORDERLICH

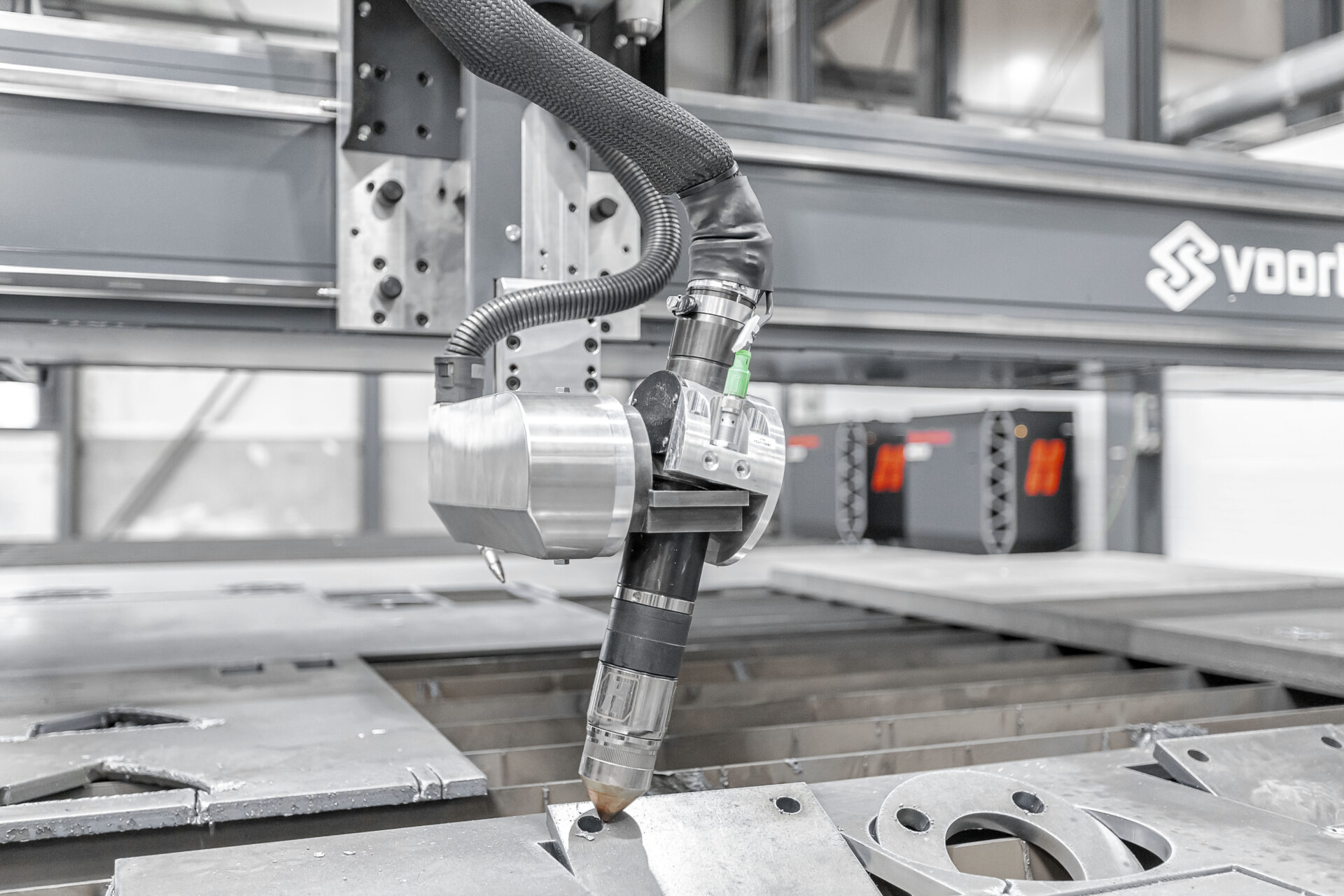

Hierbei handelt es sich um eine magnetische Halterung mit lediglich 2 perfekt abgestimmten Antrieben, unabhängig von jeglichen Toleranzen. Kalibrierung ist nicht erforderlich. Neben diesen Vorteilen beeinflusst die magnetische Montage auch die Geschwindigkeit im Produktionsprozess.

MAGNETSCHE HALTERUNG

DIE VORTEILE

EINFACHER NEUSTART NACH EINER KOLLISION

Bei einer Kollision kann Ihr Bediener den Brenner mit einem Magnetsystem wieder montieren und die Maschine im Handumdrehen wieder in Betrieb nehmen. Mit der gleichen Leichtigkeit können Sie schnell zwischen verschiedenen Schnittdicken wechseln, indem Sie einfach die Brenner austauschen.