V310

DIE ULTIMATIVE UND VOLLSTÄNDIGSTE BLECHBEARBEITUNGSMASCHINE

Eine Blechbearbeitungslösung, die fortschrittliche Automatisierung mit vielseitigen, intelligent entwickelten Schneid- und Fräskapazitäten kombiniert. Die V310 ist ideal für Hersteller, die eine vollständige Bandbreite an Prozessen auf Stahlblechen durchführen müssen.

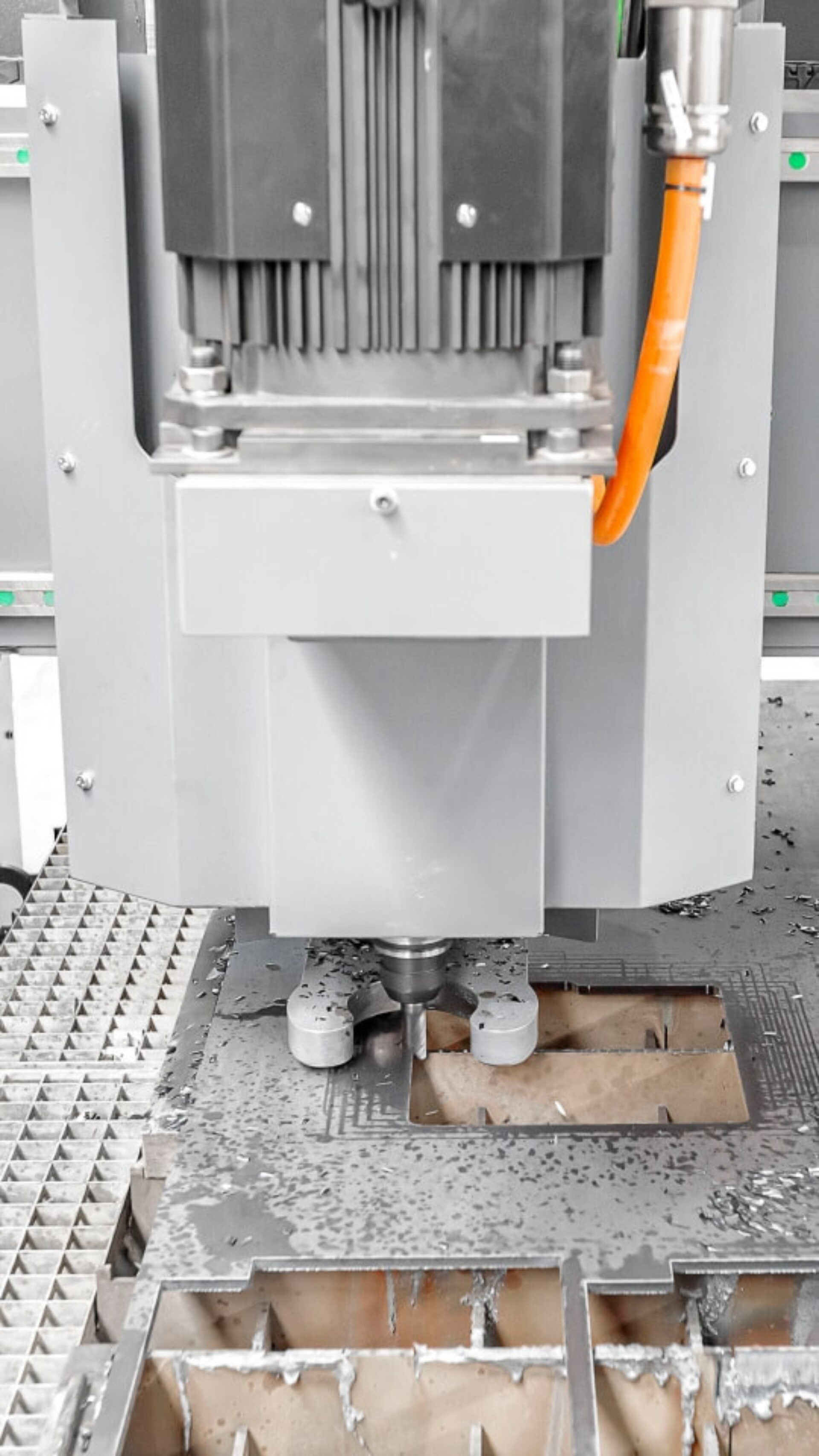

- Vollautomatisches Hochgeschwindigkeitskarbid-Bohren, Fräsen und Gewindeschneiden

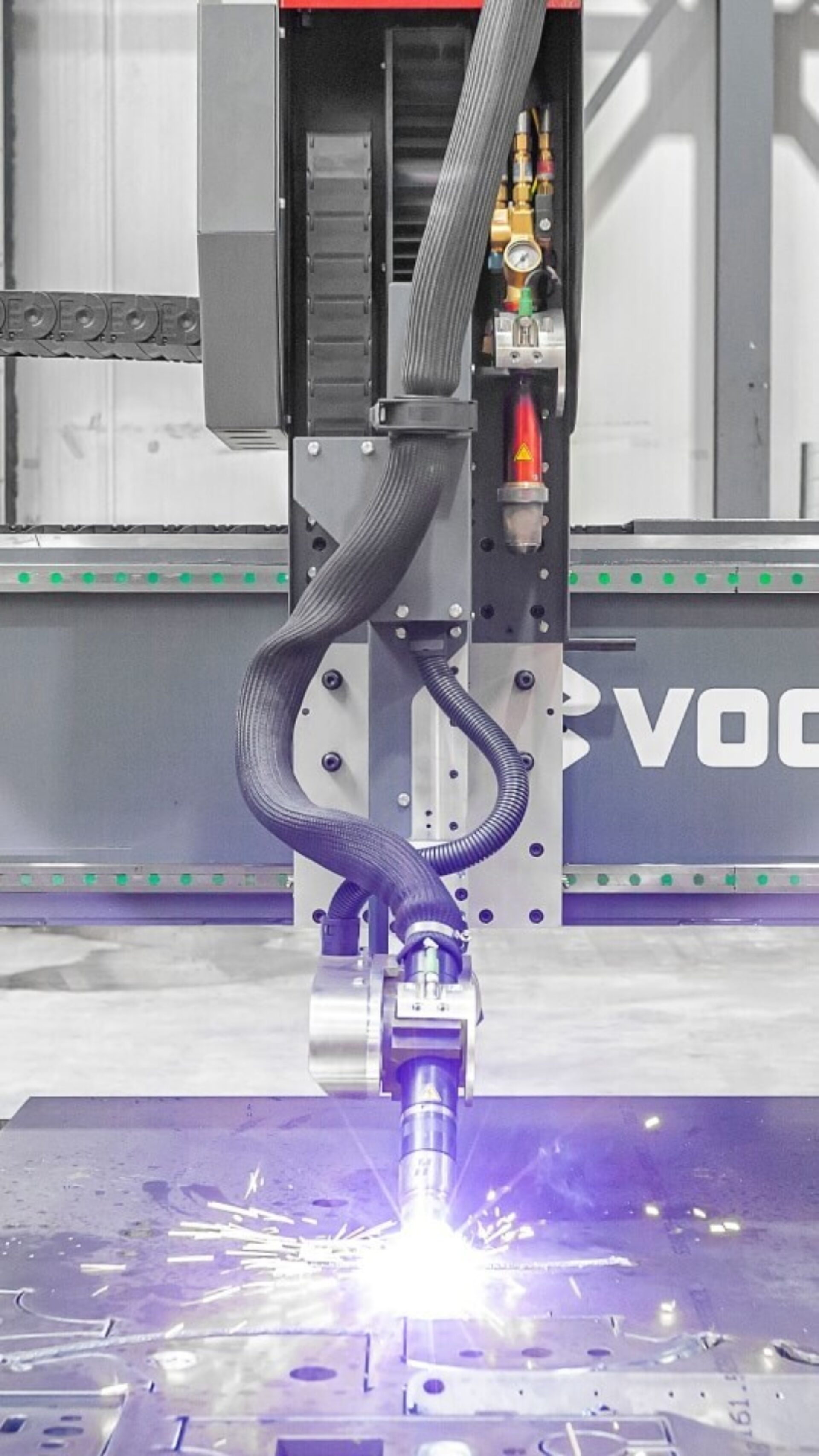

- Hochauflösendes Plasma mit unübertroffener 3D-Fasenschneidqualität

- Planung und Pufferung für den vollständigen unbeaufsichtigten Betrieb verschiedener Platten

- Echtzeit-Dashboard-Einblicke zur Maximierung der Betriebszeit und Überwachung des Fortschritts

Kompatibel mit Softwarelösungen:

LogicSteel CADCAM | SigmaNEST

ÜBERSICHT

Die Voortman V310 ist eine multifunktionale CNC-Blechmaschine, die Plasmaschneiden und Brennschneiden, Bohren, Gewindeschneiden, Fräsen und Anfasen in einem Setup kombiniert. Sie bearbeitet Bleche bis zu 200 mm und Löcher von 5–50 mm mit Gewinden bis M30. Mit bis zu 28 Werkzeugen, automatischer Auswahl, fortschrittlicher Software und einzigartigen Plasmaschneidtechnologien ist sie auf hohe Automatisierung, Präzision, Betriebszeit und reduzierte manuelle Arbeit durch schlanke, beleuchtungsfreie Workflows ausgelegt.

MASCHINEN IN DIESER PRODUKTLINIE

ERFOLGSGESCHICHTEN

Wir schätzen unsere Kunden und ihr Feedback sehr; es treibt uns an, uns ständig zu verbessern und zu innovieren. Neugierig, wie unsere Maschinen den Unterschied machen? Hören Sie direkt von unseren Kunden, wie sie ihre Erfahrungen teilen.

ANWENDUNGEN

FUNKTIONEN

28 WERKZEUGE FÜR MAXIMALE FLEXIBILITÄT

Ein 8-Positionen-Werkzeugwechsler, der am Portal montiert ist, ermöglicht schnelle Werkzeugwechsel in der Nähe des Bohrkopfs, ergänzt durch einen zusätzlichen stationären 20-Positionen-Werkzeugwechsler, der die Kapazität erweitert und einen vollautomatischen Werkzeugwechsel unterstützt.

NICHT-TCP-FASENKOPF

Der Nicht-TCP-Fasenkopf der V310 bietet hohe Steifigkeit, Genauigkeit und geringen Wartungsaufwand. Sein kompaktes Design reduziert Vibrationen und eliminiert die TCP-Kalibrierung, was eine schnellere Einrichtung und einen zuverlässigen Betrieb gewährleistet. In Kombination mit der Xtensive Bevel Technology korrigiert er automatisch Winkel für gleichmäßige, hochwertige Fasenschnitte.

SEHR SCHWERE UND STARRE KONSTRUKTION

Das Portaldesign der V310 ist speziell für schwere Bohrvorgänge konstruiert. Seine robuste, starre Konstruktion minimiert Vibrationen und gewährleistet stabile Vorschubgeschwindigkeiten, selbst bei großen Lochdurchmessern. Diese Stärke sorgt für höhere Genauigkeit, längere Werkzeuglebensdauer und gleichbleibende Leistung bei anspruchsvollen Bohr- und Fräsaufgaben.

VORTEILE

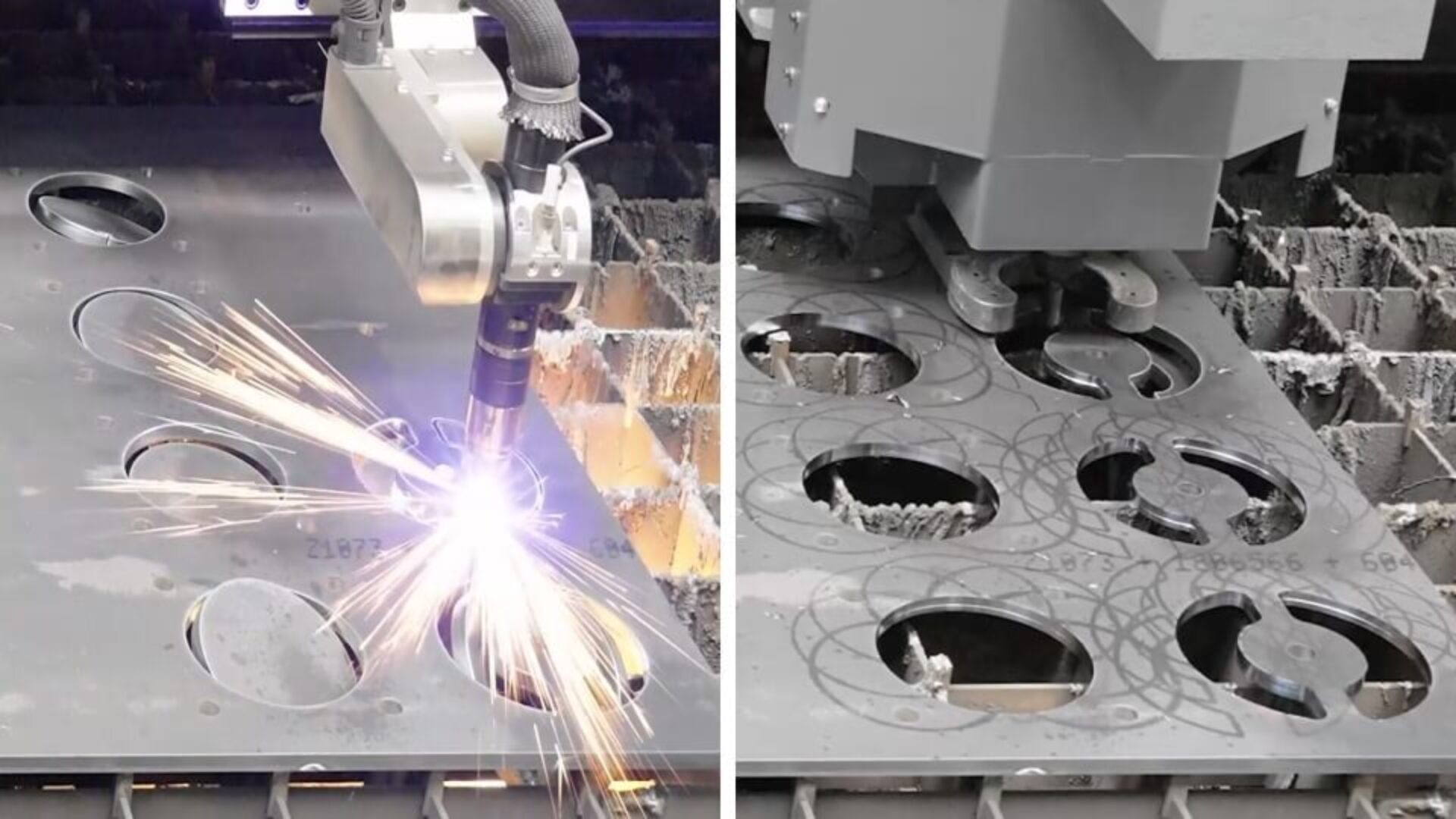

HYBRID-FRÄSEN

Die Hybrid-Fräsfunktion spart Zeit und Kosten, indem sie zuerst Plasmaschneiden und anschließend Fräsen automatisch durchführt – ganz ohne Programmier- oder Prozesskenntnisse.

ABGESENKTE X-SCHIENE

Bei einer Verschachtelung von 400 Teilen überqueren Bediener die Schienen Hunderte Male. Daher ist die X-Schiene mit einer stufenartigen Höhe ausgeführt, was das Be- und Entladen erleichtert.

UNBEAUFSICHTIGTER BETRIEB

Bearbeiten Sie mehrere Bleche mit Puffermanagement, papierlosem Dashboarding, Auftragsclustering und automatischer Werkzeugauswahl – Maximierung der Betriebszeit bei minimaler Aufsicht.

INTELLIGENTES BOHREN & FRÄSEN

Abfolge der Klemmenmessung, Kontaktbohrung mit Materialerkennung, Drehmomentmessung – verbessern Sie die Prozessleistung und die Lebensdauer des Werkzeugs.

SPEZIFIKATIONEN

Benötigen Sie weitere Informationen?

Erhalten Sie alle Details, die Sie benötigen; laden Sie kostenlose Broschüren, technische Spezifikationen und Produktdokumente für diese Maschine herunter. Alles, was Sie für eine fundierte Entscheidung brauchen, ist nur einen Klick entfernt.

RÜSTEN SIE IHRE MASCHINE AUF

Maschinenlänge erweitern

Mit der modularen Bauweise sowohl der Maschine als auch des Schneidtisches sind Sie auf maximale Leistung vorbereitet. Verlängern Sie Ihre X-Schiene und Tischlänge, um mühelos zu skalieren, wenn Ihre Produktionsanforderungen steigen.

Zweites Portal auf einer X-Schiene

Ein zweites Portal kann auf demselben X-Schienen-System hinzugefügt werden, sodass zwei Maschinen gleichzeitig auf einem langen Tisch arbeiten können – dies verbessert den Durchsatz und maximiert die Betriebszeit, ohne zusätzlichen Platzbedarf.

Rohrschneideeinheit

Die V310 kann mit einer Rohrschneideeinheit ausgestattet werden, die präzises Plasmaschneiden von Rundrohren direkt auf derselben Maschine ermöglicht – mit perfektem Profilieren und Aufweiten zum Schweißen.

Load-Manager-Modul

Mit dem SigmaNEST Load-Manager-Modul haben Sie die volle Kontrolle über komplexe Arbeitsaufträge, die Produktion kann schnell bewertet und Aufträge einfach jeder kompatiblen Maschine zugewiesen werden.

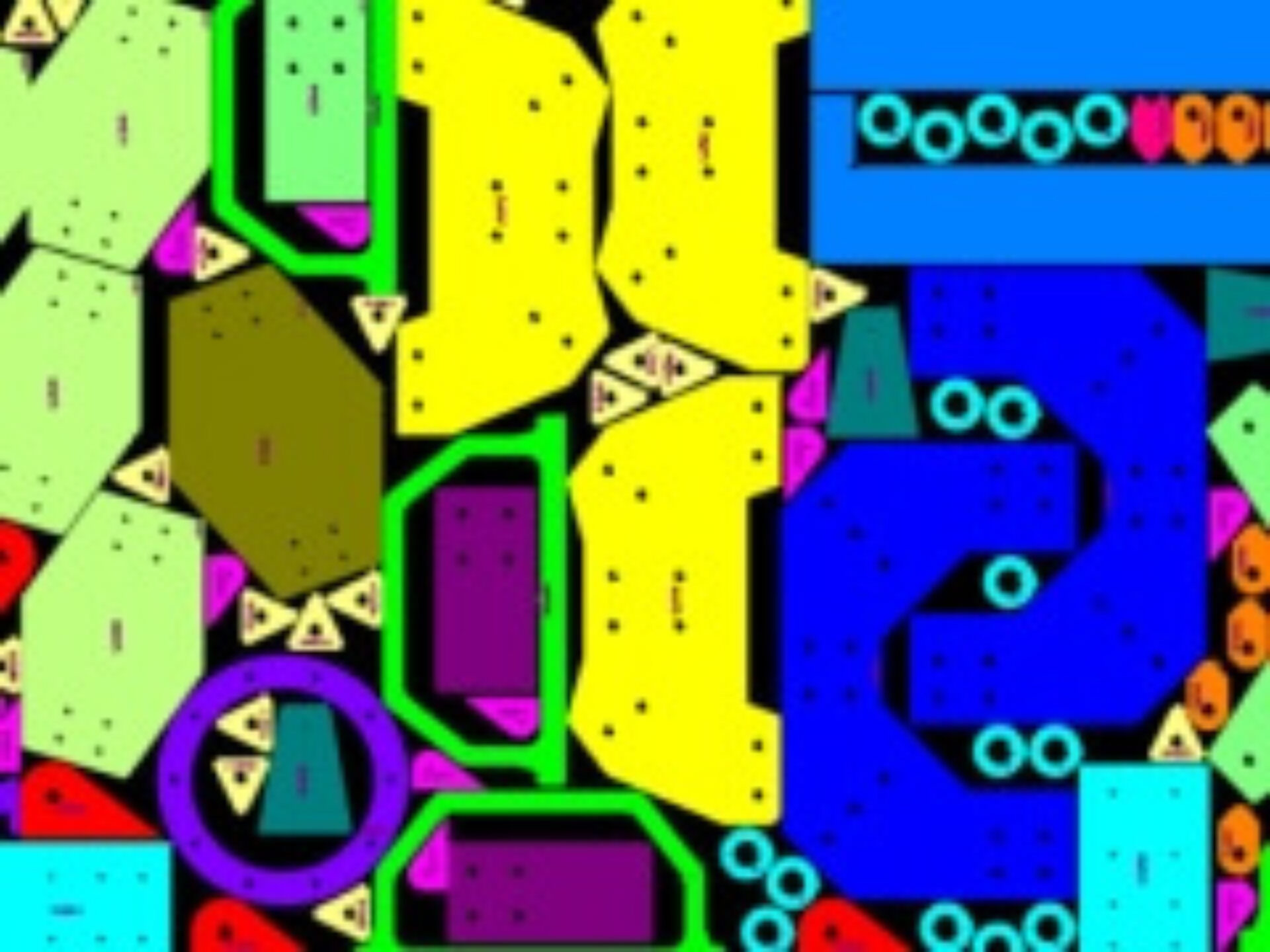

Color-Offload-Modul

Machen Sie das Entladen einfacher und genauer durch Farbkennzeichnung. Das Color-Offload-Modul eliminiert Bedienerfehler, indem es verschachtelte Teile in Farben anzeigt, die nach Kunde, Auftrag oder Produktionsroute zugewiesen werden können.

INTERESSIERT?

Kontaktieren Sie uns

Wir würden uns freuen, von Ihnen zu hören! Egal, ob Sie Fragen haben, Unterstützung benötigen oder mehr über unsere Produkte und Dienstleistungen erfahren möchten – unser Team hilft Ihnen gerne weiter.

Die V310 verwendet ein schweres Portal mit schrägverzahnten Zahnstangenantrieben und präzisen Linearführungen. Diese Kombination minimiert mechanisches Spiel und widersteht Vibrationen auch bei schwerem Bohren oder Hochgeschwindigkeitsschneiden und gewährleistet über Jahre hinweg gleichbleibende Genauigkeit mit minimaler Neukalibrierung.

Voortman bietet Ferndiagnose, vorbeugende Wartungspakete und umfassenden Service. Die meisten Probleme können über die Maschinenoberfläche aus der Ferne gelöst werden, was Ausfallzeiten und Servicekosten reduziert. Ersatzteile werden regional gelagert, um eine schnelle Reaktion bei physischem Eingreifen zu gewährleisten.

Der Schneidetisch des V310 kann mit einem Shuffle-Förderband ausgestattet werden, das Schlacke und Kleinteile automatisch in Auffangbehälter transportiert. Dadurch wird das manuelle Entleeren und Handhaben der Behälter erheblich reduziert. Da sich unterhalb der Schneidezone keine Ablagerungen bilden, wird auch die Effizienz der Staubabsaugung verbessert, sodass die beim Schneiden entstehenden Dämpfe effektiver entfernt werden können – für eine sauberere und sicherere Arbeitsumgebung.

Das Portal und die Brücke der Maschine wurden speziell für schwere Bohren-Arbeiten konstruiert. Ihre starre Bauweise minimiert Vibrationen und gewährleistet stabile Vorschubgeschwindigkeiten auch bei tiefen Bohrungen oder Bohrungen mit großem Durchmesser. Dies führt zu höherer Präzision, längerer Standzeit der Werkzeuge und gleichbleibender Leistung bei anspruchsvollen Bohren- und Fräsen-Aufgaben.

Der V310 verfügt über einen Laserpointer, mit dem vor dem Schneiden auch die Außenkontur der Verschachtelung auf der Platte nachgezeichnet werden kann. So können Bediener visuell überprüfen, ob alle Teile korrekt passen, wodurch Materialverschwendung vermieden und die Ausrichtung bestätigt werden kann, ohne den eigentlichen Schneidevorgang zu starten.