Voortman V325

Bohren, schneiden und fräsen von schweren blechen (durchlauf)

Mit einem massiven Bohrkopf und einem automatischen Werkzeugwechsler mit 20 Stationen ist die Voortman V325 eine unverzichtbare Maschine für das Bohren, Schneiden und Fräsen von großen und schweren Blechtafeln. Sie ist in der Lage, dickes Stahlblech bis 100 mm und Bohrlöcher bis 70 mm zu verarbeiten, was Ihnen im Vergleich zum Fräsen von Löchern mit großem Durchmesser in schwere Bleche Zeit spart. Erhöhen Sie schnell Ihre Kapazität und Ihren Automatisierungsgrad mit Funktionen wie der automatischen Teileabfuhr, dem automatischen Entgraten, 3D-Plasma-Fasenschneiden und autogenem Brennschneiden 4.0. Sie können sich darauf verlassen, dass die V325 die treibende Kraft ist, die Ihre Produktionsanlage messbar wachsen lässt.

Bohren von Grobblech

BOHRDIAMETER BIS ZU 70 MM (2-3/4“) PLUS ERWEITERTE FRÄSEIGENSCHAFTEN

Die V325 ist mit einem massiven SK50 / CAT50-Bohrkopf ausgestattet. Die leistungsstarke Spindel mit einem Drehmoment von 610 Nm bohrt mühelos Löcher bis zu 70 mm (2-3/4") mit Hartmetall, und das optimierte Fräsen ermöglicht das Fräsen noch größerer Schlitze und anderer Öffnungen. Zwei 10-fach-Werkzeugwechsler können mit 20 Werkzeugen für verschiedene Anwendungen bestückt werden, um eine Vielzahl gängiger Prozesse wie Bohren, Gewindeschneiden, Senken und Aufbohren zu ermöglichen.

BEARBEITUNG DICKER PLATTEN MIT 3D-SCHRÄGPLASMA UND OXY-FUEL

Bearbeiten Sie Stahlplatten mit einer Dicke von bis zu 100 mm (4") mit der massiven Bohreinheit, dem 3D-Schrägplasmasystem und dem revolutionären Oxy-Fuel-Brenner der Bohr-, Schneid- und Fräsmaschine V325.

Hohe Qualität und Automatisierung

Automatisches Entgraten der Unterseite und automatische Teileentnahme

REDUZIEREN SIE NACHBEARBEITUNGEN DURCH AUTOMATISCHES ENTGRAATEN

Das Entgraten ist ein wichtiger Teil des Arbeitsablaufs, um aktuelle Qualitätsstandards zu erfüllen und Produkte herzustellen, die nach der Bearbeitung sofort verfügbar sind. Die V325 ist mit einer automatischen Entgratungseinheit ausgestattet, die die Gesamtkosten pro Teil um bis zu 30 % gegenüber der manuellen Entgratung und Kantenbearbeitung von Präzisionsteilen senken kann. Die Entgratungseinheit trägt auch zur Verlängerung der Bohrerstandzeit bei, da Sie die Bohrverschleißteile nicht bei den ersten Anzeichen von Gratbildung durch abgenutzte Bohrer austauschen müssen. Die Produkte sind sofort einsatzbereit, ohne dass Verletzungsgefahr durch Grate besteht.

AUTOMATISCHER TEILEBAUTENFÖRDERER

Die fertigen Teile werden über einen automatischen Produktaustragstisch mit motorbetriebenem Förderband vom Skelett abgelegt, um die Materialhandhabung weiter zu automatisieren. Die Voortman V325 kann länger unabhängig laufen, ohne dass Teile von einem Bediener entnommen werden müssen. Verschachtelte Brückenschnitte können noch mehr Bearbeitungszeit sparen, indem ganze Reihen von Teilen gemeinsam auf das Förderband abgegeben werden.

Hohe Produktivität

Optimierte Schnitt-zu-Schnitt-Bewegung und geringeres Risiko für Ausfallzeiten

INSTANT CUT TECHNOLOGY

Die V325 ist mit der bahnbrechenden Instant Cut Technology von Voortman ausgestattet. Sie wurde entwickelt, um Leerlaufbewegungen zwischen den Schnitten zu reduzieren, indem bei jedem Wechsel des Brenners von einem Arbeitsgang zum nächsten optimierte Bewegungsbahnen gewährleistet werden, wodurch die Produktionskapazität verdoppelt wird. Die Zeitersparnis steigt exponentiell, wenn die Produktion aus kleinen Produkten mit Löchern besteht, da bei jeder Positionsänderung des Brenners zwischen den Schnitten wertvolle Sekunden eingespart werden, die sich in kurzer Zeit zu einer bedeutenden Produktionssteigerung summieren. Die Instant Cut-Technologie ist in die VACAM-Steuerungssoftware integriert, die automatisch den optimalen Produktionsmix zwischen Geschwindigkeit und Qualität ermittelt.

EINFACHE BRENNER-NEUMONTAGE MIT 3D-KOLLISION

Der V325 ist mit einem einzigartigen magnetischen Brenner-Kollisionssystem ausgestattet. Wenn ein Brenner mit einem Objekt wie einem ausgeschnittenen Produkt auf dem Tisch kollidiert, dauert die Neumontage des Brenners in der Regel einige Zeit, und bei einigen Konstruktionen sind sogar Ersatzteile erforderlich. Das 3D-Brennerkollisionssystem von Voortman minimiert Ausfallzeiten durch einfache magnetische Brennerneumontage, sodass Ihre Maschine in kürzester Zeit wieder betriebsbereit ist.

WEBINAR / Voortman & Hypertherm

VERBESSERUNG DES PLASMA-VERSCHLEIßTEILMANAGEMENTS

Den richtigen Zeitpunkt für den Wechsel von Verschleißteilen zu finden, ist entscheidend, nicht wahr? In unserem Webinar mit Hypertherm haben wir verschiedene Themen im Zusammenhang mit der Verbesserung des Plasma-Verschleißteilmanagements diskutiert. Unsere Experten vermittelten Ihnen umsetzbare Erkenntnisse und praktische Strategien, die Sie sofort in Ihrem täglichen Betrieb anwenden können. Machen Sie sich bereit, Ihr Plasma-Verschleißteilmanagements mit unserem Webinar auf ein neues Niveau zu bringen!

AUSFÜHRLICHE BROSCHÜRE / Blechbearbeitung

Transformieren sie ihre Wertschöpfungskette mit Voortmans Automatisierung und Digitalisierung

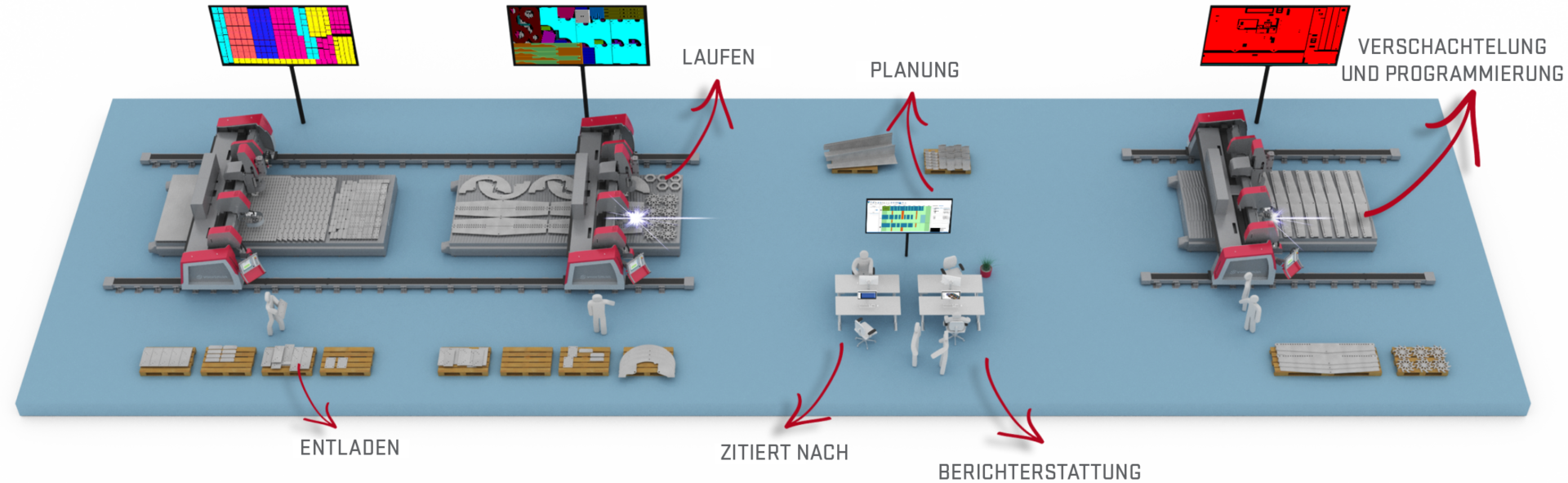

Obwohl unsere Blechbearbeitungsmaschinen bereits für einen bemerkenswerten Optimierungsgrad sorgen, können Sie auch in anderen Bereichen Ihres Unternehmens Fortschritte erzielen. Durch die Implementierung von Automatisierung und Digitalisierung können Sie Ihren gesamten Produktionsprozess – von der Arbeitsvorbereitung bis zum fertigen Produkt – optimieren und unnötige Elemente und Engpässe beseitigen. Erfahren Sie, wie Sie mit digitalen Lösungen von Voortman und SigmaNEST Echtzeitdaten effektiv sammeln, verbinden und analysieren, damit Sie wirkungsvolle Entscheidungen treffen können, die Ihr Unternehmen mit Zuversicht voranbringen.

Integration in Ihre Werkstatt

Angebotserstellung

Angebote effektiver, schneller und genauer erstellen

Unternehmen in der Fertigungsindustrie sowie im Stahlbau profitieren von schnellen und genauen Angeboten. Das Modul „Angebot“ gibt Ihnen als Unternehmen einen Überblick über den zu erwartenden Arbeitsaufwand, aber auch darüber, welche Materialien Sie vorrätig haben müssen, wer Ihre Stammkunden sind und mit wie vielen Aufträgen Sie rechnen können. Voortman bietet ein einfaches Angebotsmodul, mit dem Sie ein Angebot mühelos in einen Arbeitsauftrag umwandeln können. Dieses Modul bietet erweiterte Funktionen, mit denen Angebote effektiver, schneller und genauer erstellt werden können. Zusätzlich steht eine CRM-Datenbank zur Verfügung, in der offene Angebote pro Kunde nachverfolgt werden können. SigmaNEST berechnet mit den Bearbeitungsinformationen der Voortman-Maschinen automatisch die Bearbeitungszeiten und ermöglicht anpassbare Kostenkalkulationen für jedes Teil oder jeden Sekundärprozess. So können Sie auf der Grundlage Ihrer schnellen und genauen Selbstkostenkalkulation ein präzises, kundenspezifisches Angebot erstellen!

Verschachtelung und Programmierung

Eine Verschachtelungslösung, die alle Ihre Maschinen unterstützt

Ein ausgezeichnetes Verschachtelungsprogramm ist fast genauso wichtig wie die Maschine selbst. Deshalb sind alle Blechschneidemaschinen von Voortman mit einer der fortschrittlichsten Verschachtelungs-Software auf dem Markt ausgestattet: SigmaNEST. Zusammen mit Voortman bietet SigmaNEST eine breite Palette modularer und anpassbarer Funktionen, mit denen Sie Ihre Produktionsprozesse optimal nutzen können. Diese automatische Verschachtelungs-Software wird auf einem Bürocomputer installiert und dient anschließend zum Importieren von Dateien und deren automatischer Verschachtelung in Bleche mit Standardabmessungen oder Restbleche. Die Software bietet die Möglichkeit, die gängigsten Dateiformate der Metallindustrie zu importieren. Das CAD-Importmodul kann hinzugefügt und zum direkten Importieren nativer Formate verwendet werden, um sicherzustellen, dass alle Informationen erhalten bleiben und Doppelarbeit vermieden wird. SigmaNEST generiert spezifische CNC-Leistungen für die Maschine, die über die VACAM-Software in alle erforderlichen Arbeitsschritte umgewandelt werden. Optimieren Sie Ihren Produktionsprozess und erhalten Sie mit dieser Verschachtelungs-Software fertige Teile aus Ihrer Maschine!

Planung

Effizienteres Verschachteln und Zeit- und Materialeinsparungen

Alle Maschinen und zugehörigen Bearbeitungsprogramme können in einer grafisch dargestellten Kalender-Zeitleiste eingelesen und von diesem zentralen Dashboard aus verwaltet werden. So können Arbeitsaufträge automatisch oder manuell anhand der Art der Bearbeitung, z. B. Bohren und/oder Schneiden, oder anhand der Kapazität einer bestimmten Maschine zugewiesen werden. Dieses Planungstool ermöglicht optimale Produktivität durch proaktive Maschinenplanung und Werkzeuge zur Auslastungsanalyse!

Wenn Load Manager in Verbindung mit dem Color Offload-Modul verwendet wird, werden die Zeitpläne in Echtzeit aktualisiert, um den Status in der Fertigung genau widerzuspiegeln, und der Bediener kann sehen, was der nächste Auftrag ist. Die Optimierung des Arbeitsablaufs ist garantiert!

Ausführung

Fortschritt verfolgen und Termine einhalten

Nach der Planung werden die Programme in der Planungswarteschlange nach Programmnummer, Materialtyp oder -dicke, Maschine und voraussichtlicher Laufzeit sortiert und anschließend vom Bediener in die Produktion gegeben. Nach dem Start des Programms gibt die Maschine dem Bediener Anweisungen zum korrekten Zusammenstellen der Werkzeuge und Verschleißteile. Technologien wie Schnittparameter, Bohrparameter und Fräsparameter sind vollständig in unsere proprietäre VACAM-Software integriert und werden automatisch auf Basis der Informationen im Programm angewendet. Der Bediener kann sich daher auf die manuellen Tätigkeiten rund um die Maschine konzentrieren. Die voraussichtliche Bearbeitungszeit wird angezeigt und die Planung wird aktualisiert, wenn das Modul läuft, sodass Sie eine Prognose der Produktion pro Tag, Woche oder Monat erstellen können. Es wird direkt sichtbar, wann ein bestimmtes Programm startet oder stoppt und das nächste beginnt, wie hoch Ihre Produktionskapazität ist, ob bestimmte Programme noch geteilt werden müssen, ob Termine eingehalten werden können und ob Outsourcing die beste Option ist.

Entladung

Einfache Entladung und Echtzeit-Verfolgung

In der Planungsphase wurden mehrere Arbeitsaufträge miteinander vermischt, was Zeit und Material spart, da die Verschachtelung effizienter erfolgt. Die Bleche werden vollständig verschachtelt, einschließlich der Verwendung vorhandener Restbleche, sodass weniger Arbeitsschritte erforderlich sind. Wichtig ist jedoch auch, dass diese verschiedenen, gemischten Aufträge beim Entladen leicht voneinander getrennt werden können. Das Color Offload-Modul ist eine intelligente Lösung für die Verfolgung und Entladung, die Verwirrung beim Bediener verhindert, indem verschachtelte Teile in Farben angezeigt werden, die nach Kunden, Arbeitsauftrag oder Fertigungsablauf zugewiesen werden können. Darüber hinaus erhält der Bediener Informationen wie Teiledetails oder Abmessungen, sodass er eine direkte Qualitätsprüfung durchführen kann, bevor die Teile zum nächsten Arbeitsplatz weitergeleitet werden. Wenn ein Teil beispielsweise aufgrund eines Verschleißteils falsch geschnitten wurde, kann der Bediener die Teile in der Verschachtelungs-Software auswählen und zurückweisen. Diese Informationen können an Color Offload weitergeleitet werden, woraufhin das Teil automatisch wieder in der Arbeitsauftragsliste des Verschachtelungsprogramms erscheint und neu gefertigt werden kann.

Berichterstellung

Vollständige Integration mit MRP/ERP-Systemen und anderen Softwarepaketen

SimTrans ist ein Online-Transaktionsmanager, der die Lücke zwischen verschiedenen Softwaresystemen von der CAD/CAM-Verschachtelung über die Automatisierung in der Fertigung bis hin zu anderen Geschäftssystemen (MRP oder ERP) schließt. SimTrans ermöglicht Ihnen die Arbeit mit branchenüblichen Datenbankformaten (SQL), Schnittstellen oder CSV/TXT-Datei-Schnittstellen und macht die Einrichtung mit einem MRP/ERP-System relativ einfach und standardisiert. SimTrans ermöglicht Ihnen, durch einen kontinuierlichen gegenseitigen Datenfluss die richtigen Informationen aus verschiedenen Softwaresystemen zu unterschiedlichen Zeitpunkten im Prozess zu erhalten. Alle in SigmaNEST generierten Daten können an MRP/ERP-Pakete zurückgesendet werden. Dazu gehören Daten wie geschätzte Bearbeitungszeiten, geschätzte Bearbeitungskosten, verwendete Bleche, Ausschussquoten und Statusaktualisierungen zu Programmen. Diese Automatisierung ermöglicht eine lückenlose Verfolgung der Arbeitsaufträge durch Echtzeit-Aktualisierungen und Rückmeldungen. Umgekehrt werden auch Änderungen an Arbeitsaufträgen, Beständen, Lieferzeiten oder Kundeninformationen, die im MRP-System vorgenommen werden, automatisch in SigmaNEST aktualisiert.

Spezifikationen

| Voortman V325 | ||

|---|---|---|

| Voortman V325 | ||

| Betriebsbereich | feet | 10 x 20 |

| feet | 10 x 30 | |

| feet | 10 x 40 | |

| Dicke | inch | 1/4-4 |

| Positioniergewicht | lbs | 20,000 |

| Bohren und Positionieren | Servomotoren | |

| Positioniergeschwindigkeit X | f/min | 98-1/2 |

| Positioniergeschwindigkeit Y | f/min | 88-1/2 |

| Positioniergeschwindigkeit Z | f/min | 59 |

| Markierung | Fräsen/Plasma | |

| Bohren und Plasma 3D Bevel | 1 | |

| Maximum torque drill head | lbf*ft | 450 |

| Speed drill head | u/min (stufenlos) | 0 - 3,500 |

| Werkzeugwechsler | 2 x 10 | |

| Bohraufnahme | CAT50 | |

| Bohrdurchmesser | inch | 13/64 - 2-3/4 |

| Gewindeschneiden | inch | M6 - M36 |

| Plasma | bis zu (amp) | 400 |

| Autogenen | 1 | |

| Maschinengewicht (Basis) | lbs | 31,000 |