Voortman V325

Wiercenie ciężkich blach, cięcie i frezowanie (bramowe)

Maszyna Voortman V325 z potężną głowicą wiercącą i automatyczną 20-miejscową zmieniarką narzędzi jest przeznaczona do wiercenia w ciężkich blachach, a także cięcia i frezowania. Umożliwia ona obróbkę grubych blach stalowych o grubościach do 100 mm i wiercenie otworów o średnicy do 70 mm, oszczędzając czas w porównaniu z frezowaniem dużych otworów w grubych blachach. Gwałtownie zwiększ wydajność roboczą i poziom automatyzacji dzięki takim funkcjom jak automatyczne usuwanie części, automatyczne gratowanie, plazmowe cięcie kątowe 3D oraz cięcie tlenowe 4.0. V325 idealnie się sprawdzi w cięższych zastosowaniach w rosnących zakładach produkcyjnych.

Wiercenie grubych blach

ŚREDNICA WIERCENIA DO 70 MM (2-3/4”) ORAZ ROZSZERZONE MOŻLIWOŚCI FREZOWANIA

Model V325 jest wyposażony w masywną głowicę wiertniczą SK50 / CAT50. Mocny wrzeciono o momencie obrotowym 610 Nm bez wysiłku wierci otwory o średnicy do 70 mm (2-3/4") za pomocą węglików spiekanych, a zoptymalizowane frezowanie dodaje możliwość frezowania jeszcze większych rowków i innych otworów. Podwójne 10-pozycyjne magazynki narzędzi mogą być załadowane 20 narzędziami o różnych zastosowaniach, aby zapewnić szeroki zakres typowych procesów, takich jak wiercenie, gwintowanie, pogłębianie i rozwiercanie.

OBRÓBKA GRUBYCH BLACH Z WYKORZYSTANIEM PLASMY 3D I TECHNOLOGII OXY-FUEL

Obróbka blach stalowych o grubości do 100 mm (4") za pomocą potężnego zespołu wiertniczego, systemu plazmy 3D i rewolucyjnego palnika tlenowo-paliwowego w wiertarko-frezarko-głęboko wiercącej V325.

Wysoka jakość i automatyzacja

Automatyczne gratowanie spodniej strony i automatyczne usuwanie części

OGRANICZ DRUGORZĘDNE OPERACJE DZIĘKI AUTOMATYCZNEMU GRZECZANIU

Gruntowanie jest ważną częścią procesu produkcyjnego, pozwalającą spełnić aktualne normy jakościowe i uzyskać produkty gotowe do użycia natychmiast po obróbce. Model V325 jest wyposażony w automatyczną jednostkę gratującą, która pozwala zmniejszyć całkowite koszty na część nawet o 30% w porównaniu z ręcznym gratowaniem i wykańczaniem krawędzi precyzyjnych części. Jednostka gratująca pomaga również wydłużyć żywotność wierteł, ponieważ nie ma potrzeby wymiany materiałów eksploatacyjnych przy pierwszych oznakach zużycia wierteł. Produkty są gotowe do natychmiastowej obsługi bez ryzyka obrażeń spowodowanych zadziorami. Cięcia mostkowe mogą jeszcze bardziej skrócić czas obróbki poprzez wyładowywanie całych rzędów części na przenośnik.

Wysoka wydajność

Zoptymalizowany ruch między cięciami i zmniejszone ryzyko przestojów

TECHNOLOGIA NATYCHMIASTOWEGO CIĘCIA

Model V325 jest wyposażony w przełomową technologię natychmiastowego cięcia firmy Voortman. Została ona opracowana w celu ograniczenia przestojów między cięciami poprzez zapewnienie optymalnych ścieżek ruchu za każdym razem, gdy palnik przechodzi od jednej operacji do drugiej, podwajając w ten sposób wydajność produkcji. Oszczędność czasu wzrasta wykładniczo, gdy produkcja obejmuje małe produkty z otworami, ponieważ za każdym razem, gdy palnik zmienia pozycję między cięciami, oszczędzasz cenne sekundy, które w krótkim czasie przekładają się na znaczący wzrost produkcji. Technologia Instant Cut jest wbudowana w oprogramowanie sterujące VACAM, które automatycznie tworzy optymalną kombinację prędkości i jakości produkcji. W przypadku zderzenia palnika z obiektem, takim jak wycięty produkt na stole, ponowne zamontowanie palnika zajmuje zazwyczaj trochę czasu, a niektóre konstrukcje wymagają nawet części zamiennych. System kolizji palnika 3D firmy Voortman minimalizuje przestoje dzięki łatwemu magnetycznemu ponownemu montażowi palnika, dzięki czemu maszyna może szybko wrócić do pracy.

WEBINARIUM / Voortman & Hypertherm

JAK USPRAWNIC ZARZADZANIE MATERIALAMI EKSPLOATACYJNYMI DO SYSTEMOW PLAZMOWYCH

Znalezienie odpowiedniego momentu na wymianę materiałów eksploatacyjnych jest kluczowe, prawda? Podczas naszego webinarium z Hypertherm omówiliśmy różne tematy związane z poprawą zarządzania materiałami eksploatacyjnymi do plazmy. Nasi eksperci podzielili się praktycznymi spostrzeżeniami i sprytnymi strategiami, które można natychmiast zastosować w codziennych operacjach. Przygotuj się na przeniesienie zarządzania materiałami eksploatacyjnymi do plazmy na wyższy poziom dzięki naszemu webinarium!

SZCZEGÓŁOWA BROSZURA / Dystrybucja Stali

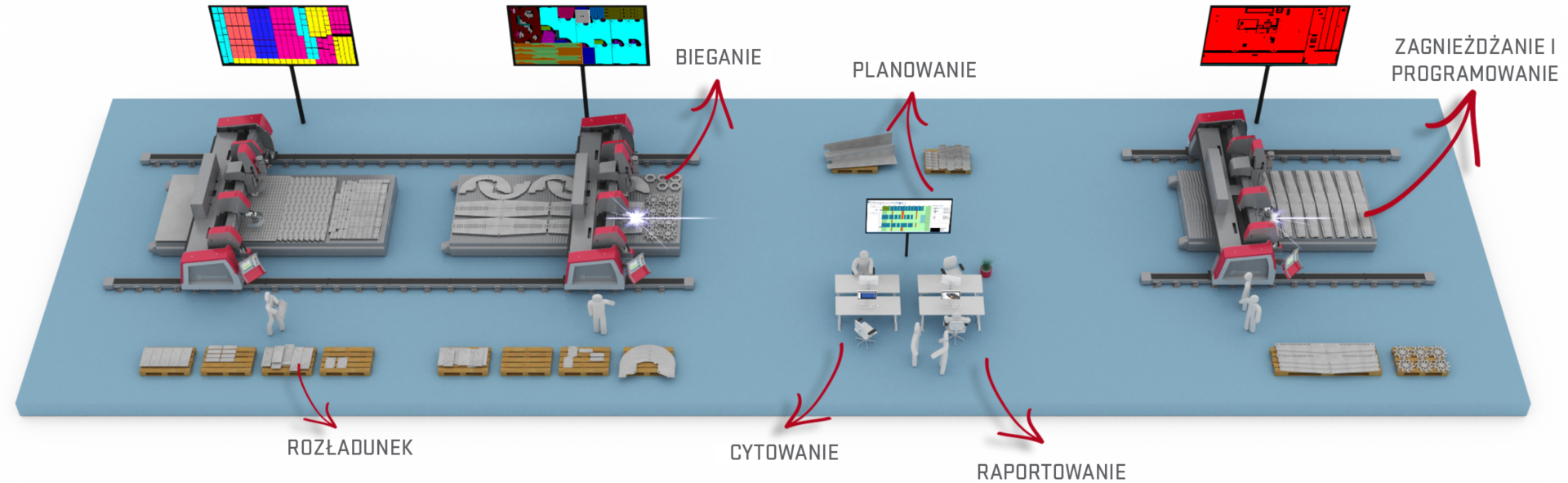

Przekształć swój proces tworzenia wartości dzięki automatyzacji i cyfryzacji Voortman

Chociaż nasze maszyny do obróbki blach już teraz zapewniają niezwykłą optymalizację, można poczynić postępy również w innych obszarach działalności. Wdrażając automatyzację i cyfryzację, można zoptymalizować cały proces produkcyjny, od przygotowania pracy po gotowy produkt, eliminując niepotrzebne elementy i wąskie gardła. Zobacz, w jaki sposób cyfrowe rozwiązania Voortman i SigmaNEST umożliwiają efektywne zbieranie, łączenie i analizę danych w czasie rzeczywistym, co pozwala podejmować skuteczne decyzje, które zaprowadzą Twoją firmę w bezpieczną przyszłość.

Integration in your workshop

Quoting

Generate quotes more effectively, faster and more accurately

Companies in the manufacturing industry as well as in steel fabrication benefit from quick and accurate quotations. The Quoting module gives you as a company an indication of how much work you expect to have in the future, but also which materials you need to have in stock, who your regular customers are and how many orders you may receive.

Voortman offers a simple quotation module whereby you can convert a quote to a work order without any effort. This module offers advanced functionalities with which quotations can be generated more effectively, faster and more accurately. Additionally, a CRM database is available where outstanding quotations can be followed up per customer. SigmaNEST, with Voortman machine processing information, automatically calculates processing times and allows for customizable costing calculations for any part or secondary process. This allows you to draw up an accurate customer-specific quotation based on your quick and exact cost price calculation!

Nesting and programming

One nesting solution that supports all your machines

An excellent nesting program is almost as important as the machine itself. That is why all Voortman plate cutting machines are equipped with one of the most advanced nesting software programs available: SigmaNEST. Together with Voortman, SigmaNEST offers a wide range of modular and customizable functions to get the most out of your production processes. This automatic nesting software is installed on an office computer after which it is used to import files and nest them automatically into standard sized or remnant plates.

The software offers the possibility to import the most common file formats in the metal industry. The CAD import module can be added and used to directly import native formats to ensure all the information is maintained and duplicate work will be eliminated. SigmaNEST generates specific CNC-outputs for the machine, which will be converted to all required operations via VACAM software. Streamline your production process and get ready-made parts out of your machine with this nesting software!

Planning

Nest more efficiently & save time and material

All machines and associated machining programs can be read in a graphically displayed calendar timeline and managed from this central dashboard. This makes it possible to assign work orders to a specific machine automatically or manually based on type of operation, such as drilling and/or cutting or based on capacity. This planning tool enables optimum productivity through proactive machine scheduling and load analysis tools!

When Load Manager is used in conjunction with the Color Offload module, schedules are updated in real time to accurately reflect shop floor status and the operator can see what the next job is. Workflow optimization is guaranteed!

Running

Track progress and meet deadlines

Once the planning has been made, programs are sorted in the planning queue by program number, material type or thickness, machine and estimated run time and then production is started by the operator. When the program has started, the machine gives the operator instructions for correctly assembling the tools and consumables. Technologies such as cutting parameters, drilling parameters and milling parameters are fully integrated into our proprietary VACAM software and are automatically applied based on the information in the program. Therefore, the operator can focus on the manual operations around the machine.

The estimated machining time is displayed and the planning is updated when the module is running, allowing you to make a forecast of production per day, week or month. It becomes directly visible when a certain program starts or stops and the next one begins, what the capacity of your production is, whether certain programs still need to be split, whether deadlines can be met and whether outsourcing is the best option.

Unloading

Easy unloading and real-time tracking

In the planning phase, several work orders have been co-mingled which saves time and material since nesting is done more efficiently. Plates are fully nested, including the use of existing remnant plates so fewer actions are required. However, it is also important that these various, mixed orders are able to be easily separated during unloading. The Color Offload module is an intelligent tracking and offloading solution that eliminates operator confusion by displaying nested parts in colors that can be assigned by customer, work order or factory routing.

In addition, information is provided to the operator such as part details or dimensions so the operator is able to do a direct quality check before parts move on to the next work station. When a part has been cut wrong because, for instance, consumables fail, the operator can select and reject parts in the nesting software program. This information can be fed into Color Offload and the part automatically reappears in the work order list in the nesting program, enabling it to be remade.

Reporting

Create full integration with MRP/ERP systems and other software packages

SimTrans is an online transaction manager that bridges the gap between different software systems from CAD/CAM nesting to shop floor automation to other business systems (MRP or ERP). SimTrans makes it possible for you to work with industry standard database formats (SQL), interfaces or CSV/TXT file interfaces and makes the set-up with an MRP/ERP system fairly simple and standardized.

SimTrans enables you to obtain the right information from different software systems at different moments in the process by means of a continuous mutual data flow. All data generated in SigmaNEST can be send back to MRP/ERP packages. Data such as estimated processing times, estimated processing costs, plates used, waste rates and status updates about programs. This automation allows constant work order tracking through real-time updates and feedback. But also vice versa, if changes in work orders, stocks, delivery times or customer information are made in the MRP system, these data are automatically updated in SigmaNEST.

Dane techniczne

| Voortman V325 | ||

|---|---|---|

| Voortman V325 | ||

| Zakres roboczy | feet | 10 x 20 |

| feet | 10 x 30 | |

| feet | 10 x 40 | |

| Grubość | inch | 1/4-4 |

| Masa pozycjonowania (maks.) | lbs | 20,000 |

| Wiercenie i ustawianie | Serwomotory | |

| Prędkość pozycjonowania X | f/min | 98-1/2 |

| Prędkość pozycjonowania Y | f/min | 88-1/2 |

| Prędkość pozycjonowania Z | f/min | 59 |

| Znakowanie | frezowanie/plasmowy | |

| Drilling and plasma 3D bevel units | 1 | |

| Maksymalny moment obrotowy | lbf*ft | 450 |

| Prędkość wiercenia | obr./min (bezstopniowy) | 0 - 3,500 |

| Zmieniarka narzędzi | 2 x 10 | |

| Uchwyt na wiertło | CAT50 | |

| Średnica wiertła (maks.) | inch | 13/64 - 2-3/4 |

| Gwintowanie | inch | M6 - M36 |

| Plasmowe | aż do (amp) | 400 |

| Palnik tlenowy | 1 | |

| Masa maszyny (podstawy) | lbs | 31,000 |