Integracja wielu systemów

W pełni zautomatyzowana zintegrowana linia produkcyjna

MSI, określane również jako integracja wielu systemów, otwiera drzwi do pełnej automatyzacji twojej produkcji poprzez połączenie maszyn z transportami poprzecznymi, przenośnikami rolkowymi, buforami produktów i czujnikami materiałów. Dane produkcyjne muszą być zaimportowane tylko raz, a następnie MSI automatycznie dystrybuuje dane do wszystkich maszyn zintegrowanych z twoim systemem produkcyjnym. Ręczny transport materiałów przez linię produkcyjną to już przeszłość dzięki stworzeniu jednego zintegrowanego systemu produkcyjnego. Wyposażony w VACAM, nasze własne oprogramowanie operacyjne, które jest zainstalowane na każdej maszynie, zyskujesz możliwość śledzenia i monitorowania całego procesu produkcyjnego w czasie rzeczywistym.

Wprowadzenie do inteligentnej fabryki

Specjalizujemy się w projektowaniu i instalacji w pełni zautomatyzowanych linii produkcyjnych na całym świecie, obejmujących wysokiej jakości sprzęt i najnowocześniejsze oprogramowanie. Nasze podejście wielosystemowe zapewnia płynne połączenie maszyn za pośrednictwem oprogramowania VACAM, transportów poprzecznych, przenośników rolkowych, buforów produktów i czujników materiałów.

Ale co tak naprawdę oznacza Inteligentna Fabryka? Jak skonfigurowane są przepływy materiałów i jakie decyzje podejmowane są na podstawie przeanalizowanych danych? Przyjrzyjmy się z bliska w pełni zautomatyzowanej produkcji w prawdziwej inteligentnej fabryce!

Automatyzacja przenoszenia materiałów

Niższe koszty pracy i wyższa wydajność dzięki automatyzacji obsługi materiałów

Integracja zautomatyzowanego przenoszenia materiałów w ramach linii produkcyjnej MSI oferuje znaczne oszczędności dla wytwórni konstrukcji stalowych. Wykwalifikowana siła robocza jest coraz trudniejsza do znalezienia, a dodanie operatorów do Twojego procesu produkcyjnego może być kosztowne. MSI dąży do zmniejszenia liczby roboczogodzin potrzebnych na wyprodukowaną tonę do minimum dzięki wbudowanym inteligentnym algorytmom produkcyjnym w naszym własnym oprogramowaniu sterującym VACAM. Każda maszyna Voortman działa na tym samym oprogramowaniu i jest zsynchronizowana z głównym sterownikiem CNC, dzięki czemu Twój materiał może być przekierowywany i kierowany zdalnie, bez konieczności ręcznej interwencji.

Widząc po raz pierwszy kompletną linię produkcyjną Voortman MSI, przetwórcy stali są często zaskoczeni dużą ilością materiału, który przechodzi przez system przy zaledwie kilku osobach nadzorujących produkcję. Klienci szybko zdają sobie sprawę, że kompletny system jest niezbędny, aby pozostać konkurencyjnym i obniżyć całkowity koszt na tonę.

Przemieszczanie materiałów jest nie tylko kosztowne, ale także czasochłonne, potencjalnie prowadząc do wąskich gardeł na linii produkcyjnej. Poleganie na suwnicach do przenoszenia materiałów z jednej maszyny do drugiej jest nieefektywną praktyką. Dzięki MSI płynnie łączącym maszyny w całkowicie zautomatyzowany system, kilka Twoich operacji może być wykonywanych jednocześnie, zwiększając wydajność produkcji przy jednoczesnym zmniejszeniu liczby roboczogodzin.

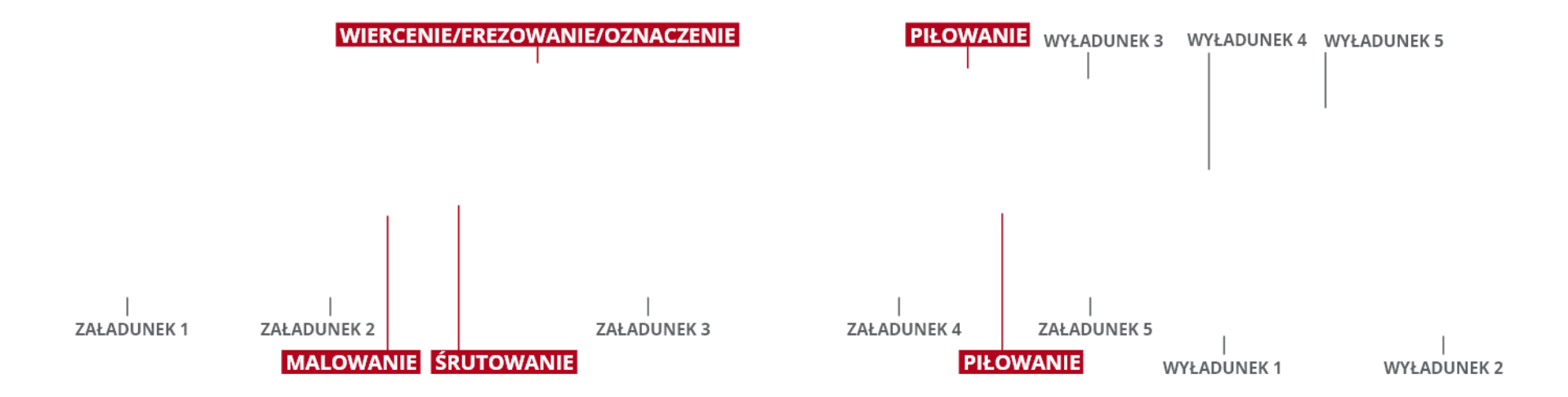

Poniżej znajduje się przykład tego, jak wygląda zaawansowana zautomatyzowana linia produkcyjna!

Duża elastyczność w tworzeniu optymalnego układu obróbki profili.

Połączenie Twoich danych wejściowych i wymagań z rzeczywistymi danymi w celu stworzenia optymalnego projektu

Przetwórcy stali często stają przed wyzwaniami, takimi jak niewystarczająca wydajność, brak siły roboczej lub ograniczona przestrzeń robocza zakładu. Integrując linię obróbki profili dostosowaną specjalnie do twojego modelu biznesowego, możesz znacznie obniżyć koszty ogólne, jednocześnie poprawiając ogólną wydajność, a wszystko to dzięki integracji wielu systemów (MSI). Voortman wykorzystuje niestandardowe podejście oparte na danych, aby określić najlepszy układ i konfigurację linii. Proces rozpoczyna się od określenia najbardziej efektywnego układu obróbki profili dostosowanego do Twoich unikalnych wymagań.

Każda firma jest wyjątkowa, a optymalny układ zależy od wielu czynników. Wszystko jest brane pod uwagę podczas konsultacji - przetwarzanie, które wykonujesz, rodzaje profili, długości twojego produktu, dostępność miejsca w warsztacie i pożądana wydajność, by wymienić tylko kilka. Voortman jest bardzo elastyczny i jest w stanie dostosować optymalny układ linii obróbki belek w najbardziej efektywny sposób dla każdego scenariusza. Stosowane jest modułowe podejście do budowy, co oznacza większą elastyczność w kolejności przetwarzania.

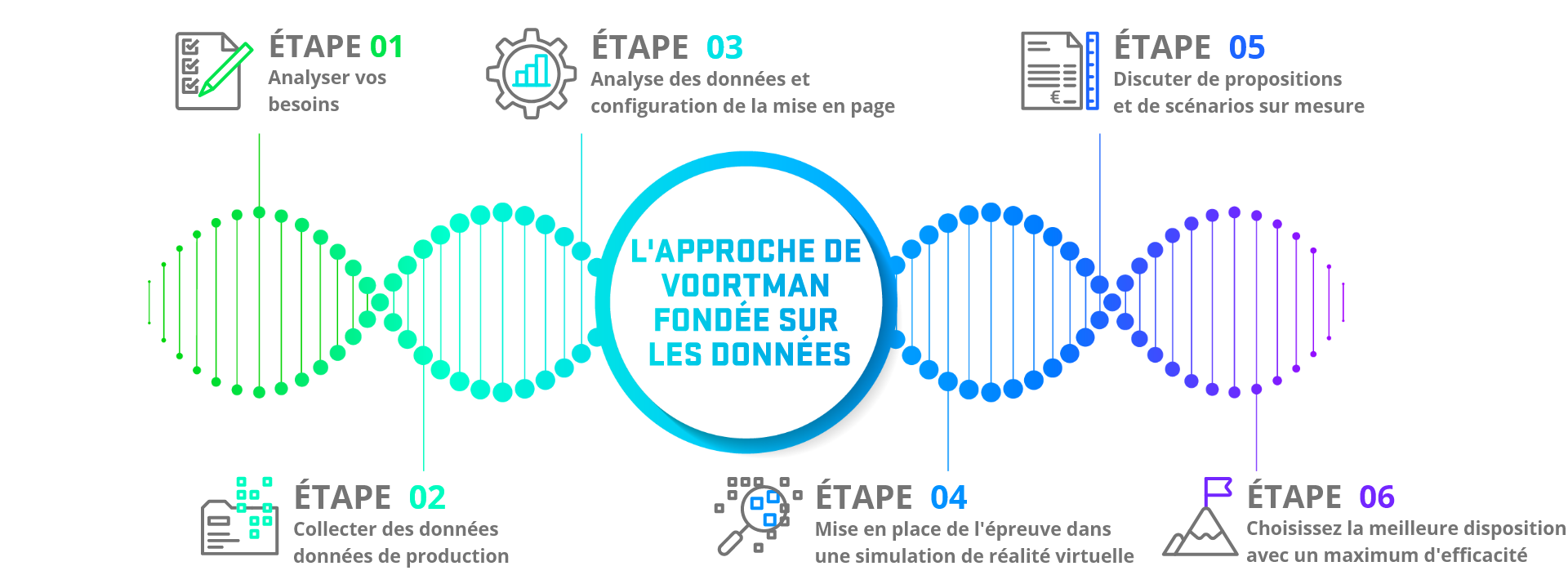

Nasze podejście oparte na danych

Aby osiągnąć taki optymalny układ z maksymalną wydajnością, stosujemy podejście oparte na danych, łącząc twój wkład i wymagania z rzeczywistymi danymi, jednocześnie biorąc pod uwagę przyszłe oczekiwania. Zobaczmy, jak wygląda taki projekt układu maszyn!

Finley Structures stawia na wydajność

Finley Structures, brytyjska firma z siedzibą w County Durham, przeszła niedawno rozruch i szkolenie w zakresie nowej zautomatyzowanej linii produkcyjnej Voortman. Firma zainwestowała w najnowszą technologię i sprzęt, aby zapewnić, że ich proces produkcyjny jest tak wydajny, jak to tylko możliwe. Nowa maszyna obejmuje unikalny system w kształcie litery U, który został specjalnie zaprojektowany do montażu w dostępnej przestrzeni w zakładzie firmy. System jest w pełni zautomatyzowany, z wbudowanym systemem załadunku i buforowania dla wielu stref rozładunku. Surowe profile są czyszczone za pomocą śrutownicy Voortman, a następnie przetwarzane za pomocą trzyosiowej maszyny V631, która może również obsługiwać frezowanie, aby zmniejszyć obciążenie zrobotyzowanej maszyny do wypalania V807. Profile są cięte na długość za pomocą Przecinarki taśmowej Voortman, łącznie z usuwaniem krótkich elementów, a na koniec profile są wykańczane za pomocą urządzenia wielofunkcyjnego Voortman V807.

"Decyzja o systemie w kształcie litery U, który jest unikalny dla Voortman, miała na celu umożliwienie nam posiadania kluczowych elementów, których potrzebowaliśmy, a także ze względu na istniejącą przestrzeń, która była dostępna. Kiedy przyjrzeliśmy się innym dostępnym systemom, nie mogliśmy sprawić, by działały na naszym powierzchni, który mieliśmy. Tak więc Voortman ponownie zaproponował najlepsze rozwiązanie".

JULIE RAISTRICK, DYREKTOR ZARZĄDZAJĄCY FINLEY STRUCTURES

Integracja w Twoim warsztacie

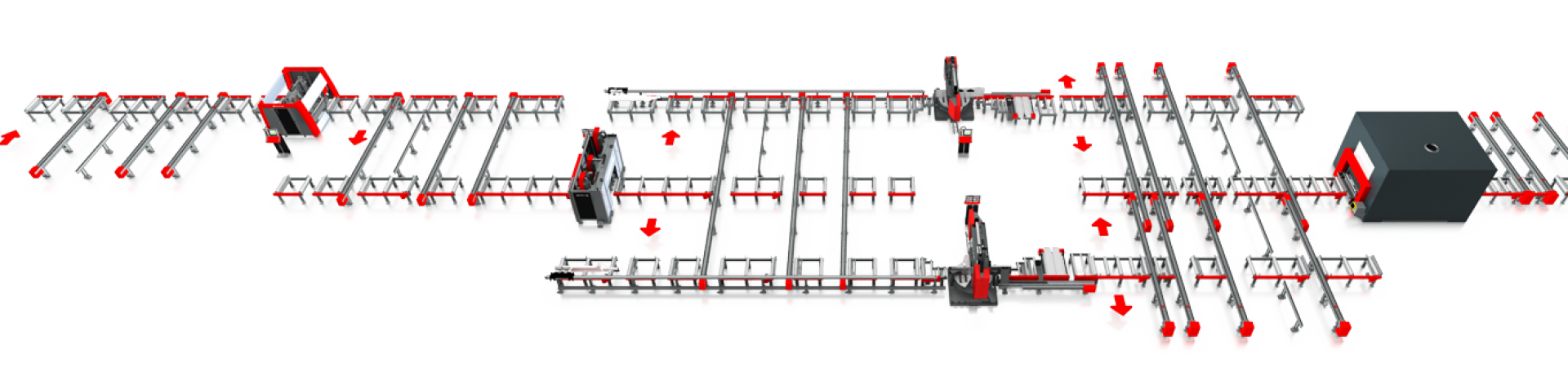

Układ MSI 1 – wiodący globalny dystrybutor stali

Ten przykład przedstawia układ wiodącego światowego dystrybutora stali. Ta zaawansowana linia produkcyjna Voortman składa się z pięciu maszyn: dwóch identycznych pił serii VB, serii Voortman VSB oraz serii VP. Stworzenie tej wysoce wydajnej linii produkcyjnej było wynikiem dogłębnej analizy danych produkcyjnych i asortymentu produktów. Firma Voortman podjęła się zaprojektowania i oceny różnych konfiguracji w celu uzyskania zoptymalizowanego układu, który ułatwia usprawnioną obróbkę belek stalowych, profili i prętów stalowych.

Proces rozpoczyna się od całkowicie automatycznego piaskowania i malowania profili, po czym są one kierowane albo do maszyny Voortman V631 w celu szczegółowego wiercenia i frezowania, albo bezpośrednio do jednej z dwóch pił serii VB, które są wyposażone w urządzenia do wydajnego usuwania krótkich elementów. Operacja ta jest częścią płynnego procesu, w którym profile są buforowane i automatycznie transportowane do następnej maszyny w linii lub do jednego z miejsc odbioru. Tam ekrany Smart Unloading znacznie przyspieszają proces sortowania i wysyłki, łatwo wyświetlając profile gotowe do wysyłki do klienta. Kompletna linia zapewnia identyfikowalność produktów, umożliwiając zachowanie kontroli przez cały czas i gwarantując niezawodne terminy dostaw.

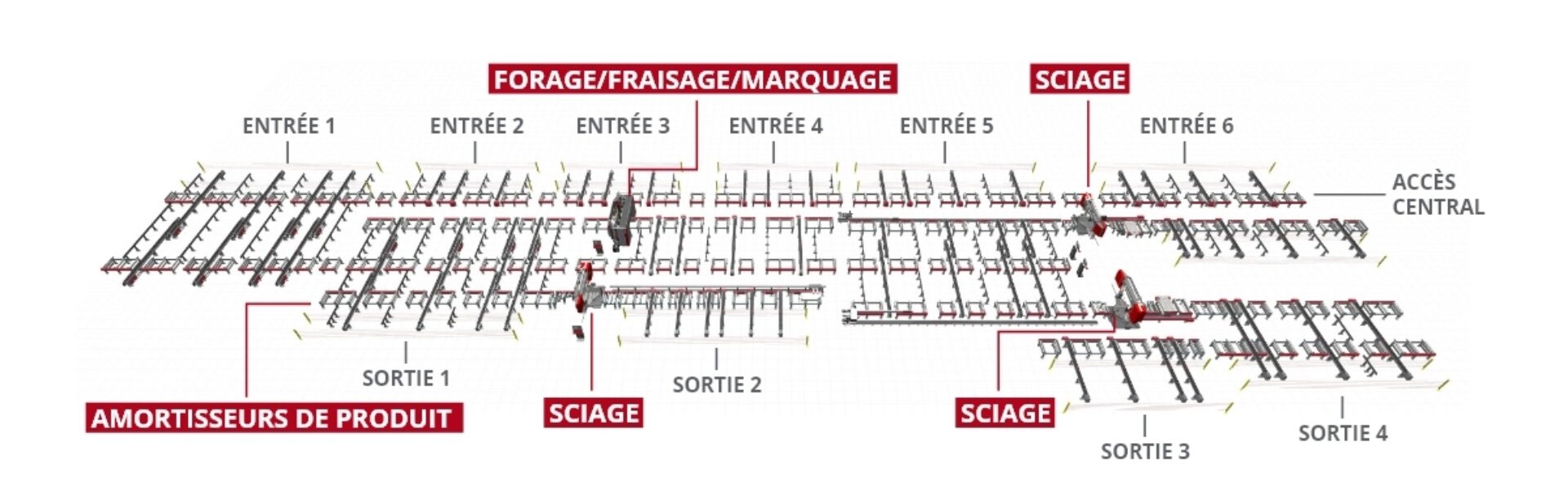

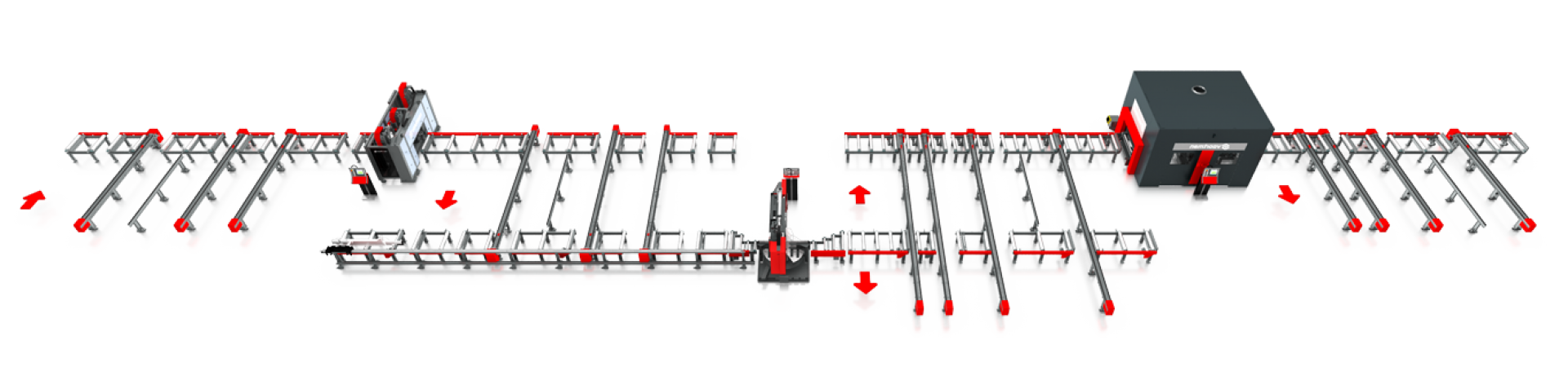

MSI Layout 2 – Duże centrum usług stalowych

Ten przykład przedstawia układ i konfigurację dużego centrum usług stalowych. Dostrzegając potrzebę optymalizacji, zespół ekspertów z powodzeniem opracował wysoce wydajny układ, który umożliwia załadunek profili z sześciu różnych hal do różnych stref podawania. Ta innowacyjna konstrukcja opiera się na strategicznie rozmieszczonych miejscach podawania i odbioru, a także na płynnej integracji specjalistycznych maszyn i usprawnionych procesów.

Wiertarko-frezarka Voortman V631 oraz piły taśmowe Voortman VB1250 z automatycznym systemem usuwania krótkich elementów skutecznie wykonują swoje zadania. Dodatkowo dedykowana trasa z piłą taśmową Voortman VB1250 wyposażoną w system blokady wstecznej umożliwia cięcie dużych ilości profili i wiązek. Eliminowane są czasochłonne przemieszczanie materiałów, wąskie gardła i skomplikowana logistyka. Dzięki inteligentnemu zarządzaniu buforami, zasadom równoważenia obciążenia i wydajnemu trasowaniu system może pracować autonomicznie przez długi czas, zapewniając maksymalną wydajność. Ponadto wydajność cięcia wzrosła dwukrotnie, a udźwig dźwigu jest wykorzystywany bardziej efektywnie. Znaczny wzrost wydajności stanowi istotny postęp w procesie logistycznym, skutkujący skróceniem czasu realizacji i zwiększeniem konkurencyjności – od magazynu do gotowego produktu.

MSI Layout 3 – duży producent wyrobów stalowych

Ten przykład przedstawia układ i konfigurację w większym zakładzie produkcji wyrobów stalowych. Analiza firmy Voortman wykazała, że klient ten miał dużo pracy związanej z znakowaniem, dlatego do układu zalecono oddzielną maszynę do znakowania V704. To strategiczne posunięcie pozwala maszynie V704 skupić się na znakowaniu profili, które są następnie przekazywane do maszyny V630 lub V631 w celu wykonania operacji wiercenia. Umieszczenie dwóch pił nieco dalej na linii produkcyjnej, a nie na jej początku, ma tę zaletę, że jest szybsze, ponieważ wymaga mniej pomiarów przednich. Belki surowe o pełnej długości mogą przechodzić przez jednostki znakujące i wiercące bez konieczności zatrzymywania się w celu pomiaru.

Analiza wykazała ponadto, że klient ten wykonuje ponadprzeciętną liczbę cięć piłą, co stanowi mocny argument za inwestycją w wysoce zautomatyzowany proces cięcia za pomocą dwóch pił i systemu krótkiego transportu produktów (SPRS) w oparciu o wielkość produkcji. Oznaczone i nawiercone profile mogą być jednocześnie cięte na długość, a krótkie kawałki są automatycznie transportowane w bok. Gdy wymagane są operacje kopiowania, profile są automatycznie przenoszone do kopiarki za pomocą poprzecznych przenośników podających w celu dalszej obróbki, takiej jak tworzenie kopii, wycięć lub przygotowanie miejsc spawania.

Układ MSI 4 – średniej wielkości zakład produkcji konstrukcji stalowych

Ten przykład przedstawia układ i konfigurację średniej wielkości zakładu produkcji konstrukcji stalowych. W tym przypadku zagnieżdżone belki są znakowane, wiercone i frezowane na V630 / V631. Profile są następnie automatycznie transportowane do piły VB1050, gdzie są przycinane na wymiar. Po tych procesach profile są płynnie przekazywane do piły VB1050 w celu precyzyjnego przycięcia na wymiar. Profile, które nie wymagają dalszej obróbki po cięciu, są automatycznie kierowane w prawo. Jednak w przypadku konieczności zastosowania kopiarki, profile są automatycznie transportowane w lewo i przenoszone do kopiarki, gdzie wykonywane są kopiowanie, wycinanie otworów, przygotowanie do spawania, znakowanie układu i inne złożone cięcia.

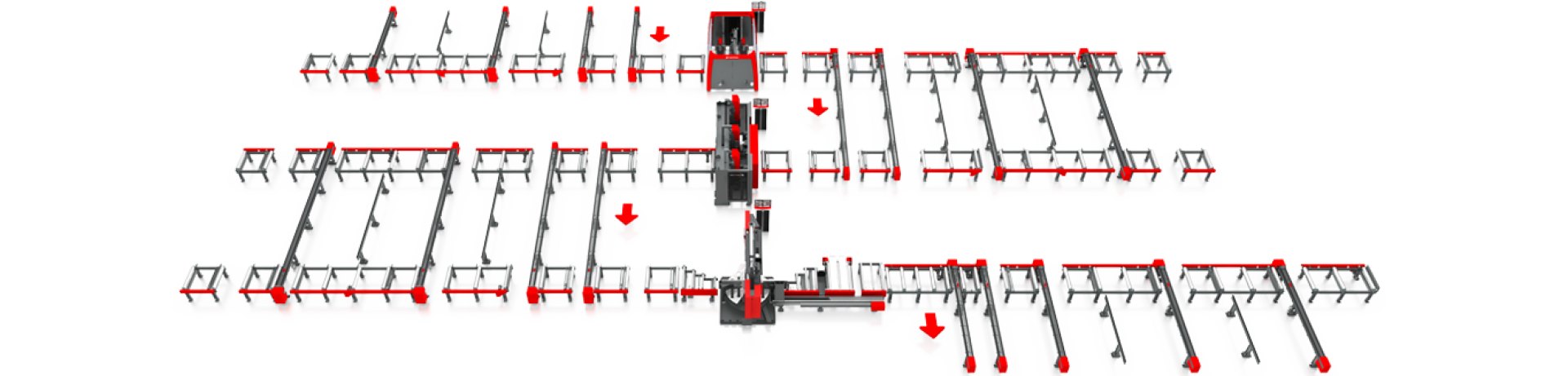

MSI Layout 5 – mały producent wyrobów stalowych

Ten przykład pokazuje układ i konfigurację u klienta, który miał ograniczoną powierzchnię warsztatową. Firma Voortman zaprojektowała tę konfigurację w kształcie podwójnego U, aby maksymalnie wykorzystać powierzchnię podłogi. Biorąc pod uwagę specyficzne potrzeby klienta, po dokładnej analizie uznano, że włączenie maszyny do kopiowania nie jest konieczne, ponieważ ilość kopiowania i wycinania nie uzasadniała inwestycji w taki sprzęt. Aby efektywnie zarządzać dużą ilością oznaczeń na planie, zalecono dodanie dedykowanej maszyny do znakowania V704. Ta strategiczna decyzja pozwala maszynom V630 lub V631 mogą skupić się wyłącznie na wierceniu i frezowaniu, zwiększając tym samym swoją ogólną wydajność i efektywność. Oznaczone, nawiercone i frezowane profile są ostatecznie przycinane na długość za pomocą piły VB1050 i automatycznie transportowane w bok na poprzecznych przenośnikach wyjściowych.

W PEŁNI ZAUTOMATYZOWANY SYSTEM PRODUKCYJNY

Zaprojektujmy Twój układ maszyn!

Zacznijmy szukać sposobów na osiągnięcie Twoich celów! Skontaktuj się z nami już dziś, aby skonsultować się z jednym z naszych ekspertów! Dzięki wieloletniemu doświadczeniu, sprawdzonym rozwiązaniom i naszej niezawodnej obsłudze na całym świecie, możesz zwiększyć swoją wydajność i dokonać zmian z Voortman by stać się liderem na Twoim rynku!