Zalety mocowania magnetycznego

WSPÓLNE INNOWACJE

Ponieważ zarówno palniki plazmowe, jak i tlenowo-paliwowe wykorzystują to samo mocowanie, mają również wspólne zalety wynikające z wbudowanych technologii. Na przykład szybka regulacja wysokości i True Volt.

NIE WYMAGA KALIBRACJI

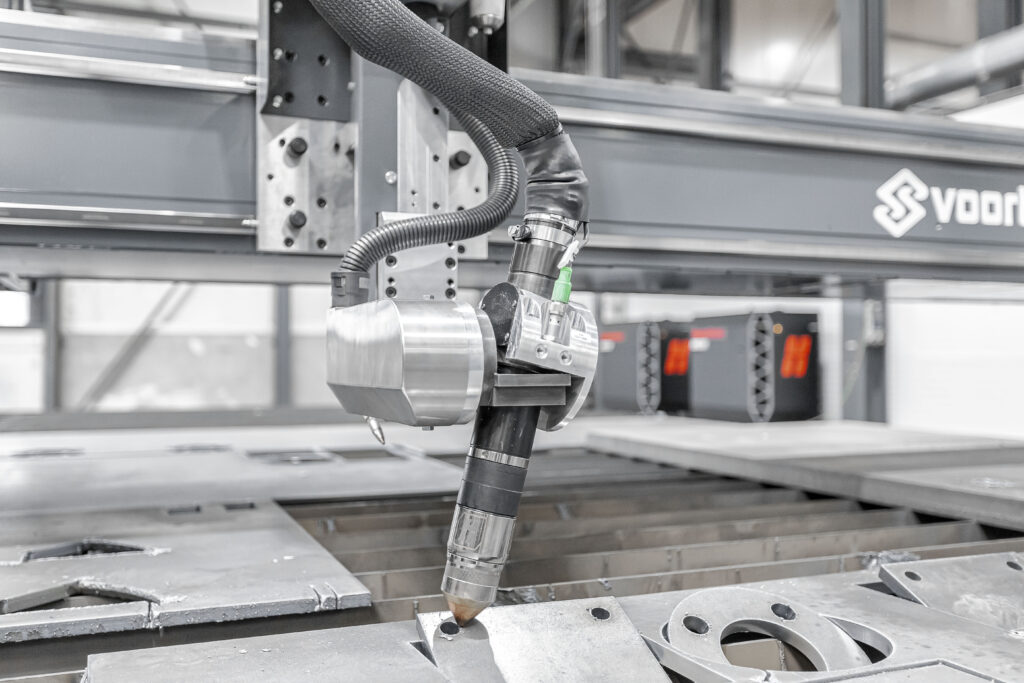

Jest to mocowanie magnetyczne z tylko dwoma doskonale zestrojonymi napędami, niezależne od formy tolerancji, bez konieczności przeprowadzania kalibracji. Oprócz tych zalet mocowanie magnetyczne ma również wpływ na szybkość procesu produkcyjnego.

MOCOWANIE MAGNETYCZNE

ZALETY

ŁATWY PONOWNY ROZRUCH PO KOLIZJI

W przypadku kolizji operator jest w stanie ponownie zamontować palnik za pomocą systemu magnetycznego, dzięki czemu maszyna jest gotowa do pracy w bardzo krótkim czasie. Z tą samą łatwością możesz przełączać się między różnymi grubościami cięcia, po prostu wymieniając palniki.