V310

DE ULTIEME EN MEEST COMPLETE PLAATBEWERKINGSMACHINE

Een plaatbewerkingsoplossing die geavanceerde automatisering combineert met veelzijdige, intelligent ontworpen snij- en freescapaciteiten. De V310 is ideaal voor staalconstructiebedrijven of producenten die een volledig scala aan bewerkingen op stalen platen moeten uitvoeren.

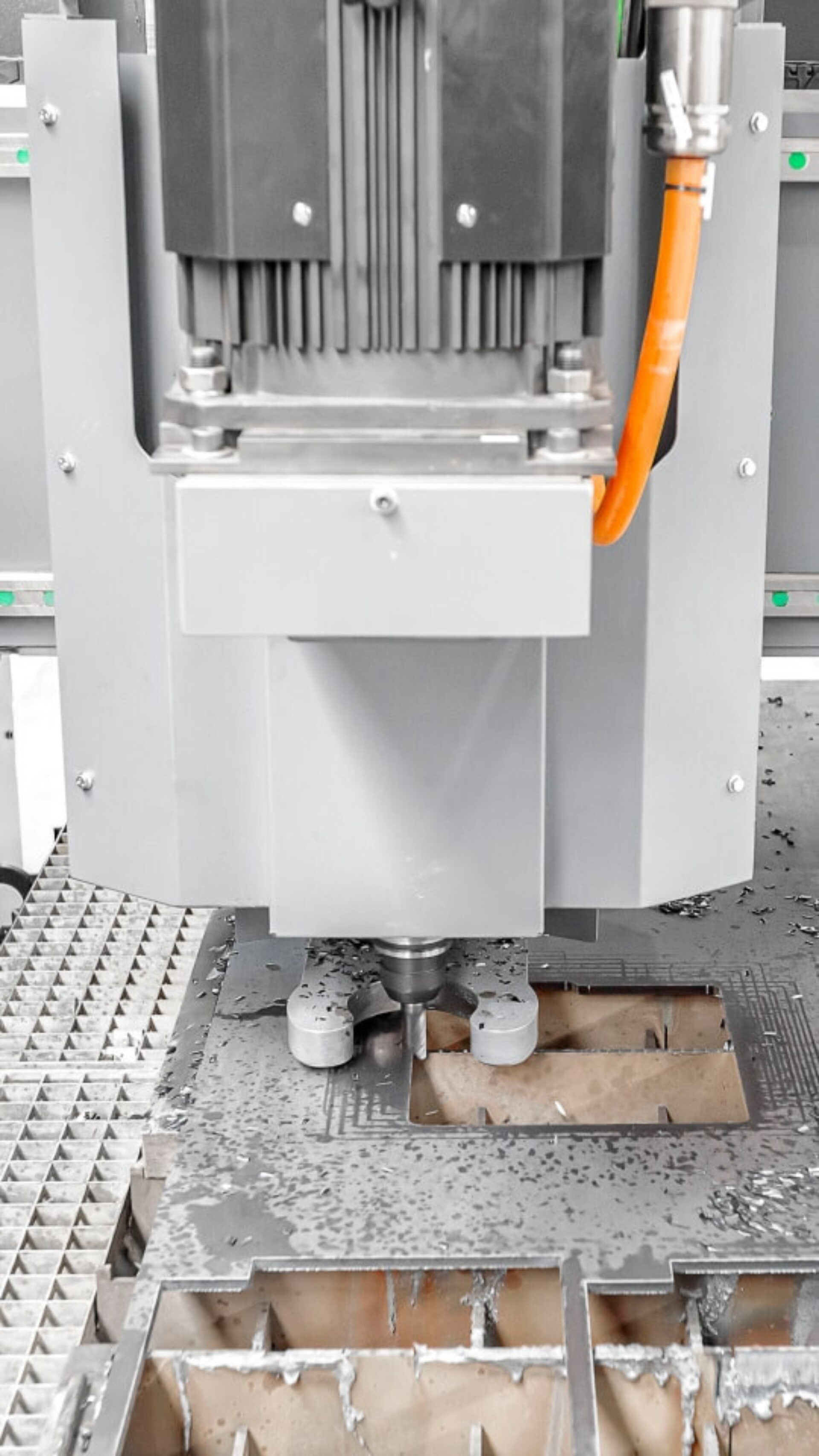

- Volautomatisch hoogsnelheids boren, frezen en draadtappen met hardmetaal

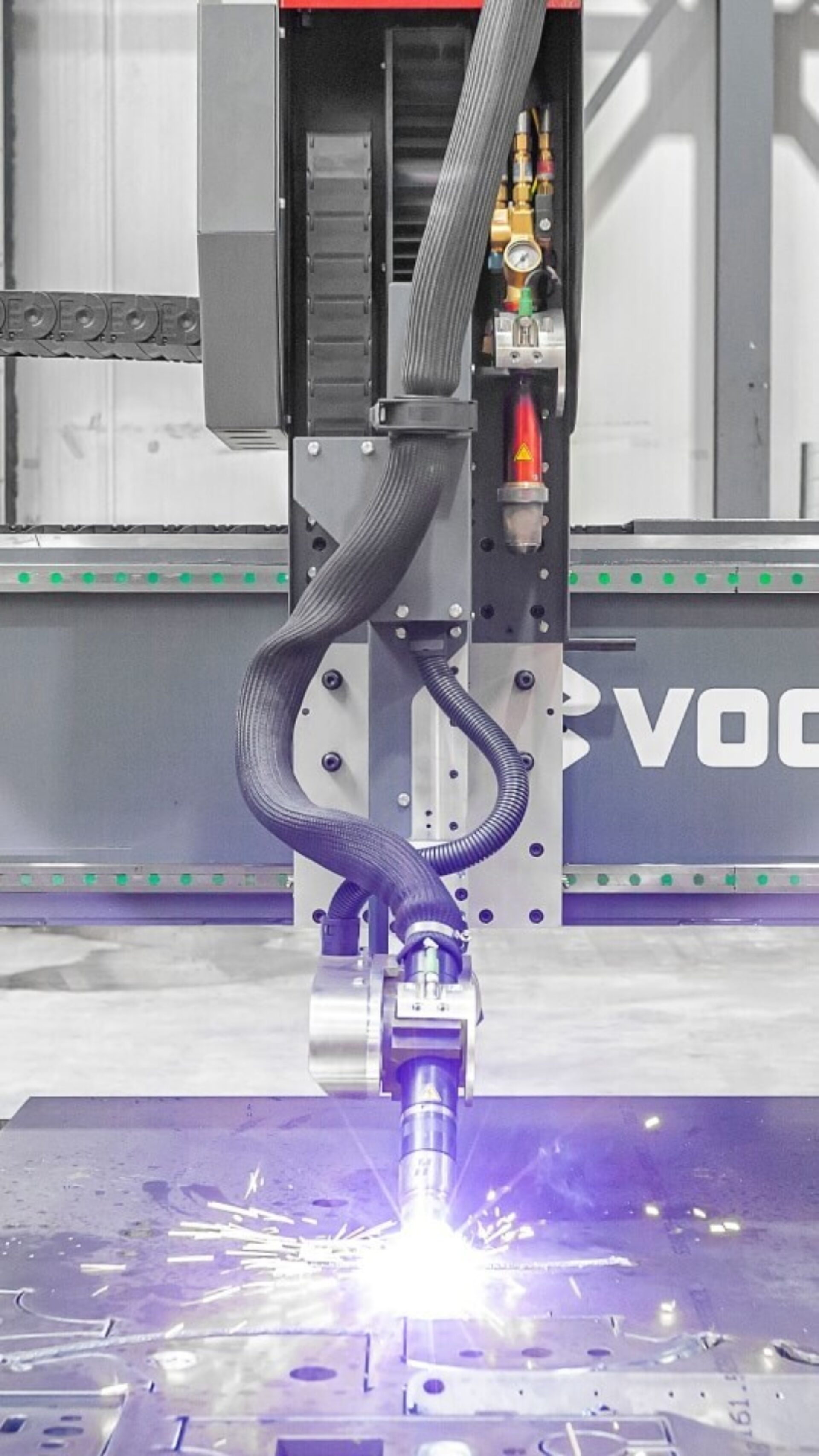

- High-definition plasma met ongeëvenaarde 3D-bevelsnijden.

- Planning en buffering voor volledig onbemande werking van verschillende platen

- Realtime dashboard-inzichten om de bewerkingstijd te maximaliseren en de voortgang te volgen

Compatibel met softwareoplossingen:

LogicSteel CADCAM | SigmaNEST

OVERZICHT

De Voortman V310 is een multifunctionele CNC-plaatbewerkingsmachine die plasmasnijden en autogeen snijden, boren, tappen, frezen en afschuinen combineert in één systeem. De V310 verwerkt platen tot 200 mm en boort gaten van 5–50 mm met draadmaten tot M30. Met maximaal 28 gereedschappen, automatische selectie, geavanceerde software en unieke plasmasnijtechnologieën is het gebouwd voor hoge automatisering, precisie, uptime en vermindering van handarbeid via efficiënte, onbemande processen.

MACHINES IN DEZE PRODUCTLIJN

SUCCESVERHALEN

Wij hechten veel waarde aan onze klanten en hun feedback; het is wat ons drijft om voortdurend te verbeteren en te innoveren. Benieuwd hoe onze machines het verschil maken? Luister rechtstreeks naar onze klanten terwijl ze hun ervaringen delen.

TOEPASSINGEN

KENMERKEN

28 GEREEDSCHAPPEN VOOR MAXIMALE FLEXIBILITEIT

Een 8-positie gereedschapswisselaar gemonteerd op de brugconstructie voor snelle gereedschapswissels dicht bij de boorkop, aangevuld met een extra stationaire wisselaar met 20 posities die de capaciteit uitbreidt en volledig automatische gereedschapswissels ondersteunt.

NIET-TCP BEVELKOP

De niet-TCP bevelkop van de V310 biedt hoge stijfheid, nauwkeurigheid en lage onderhoudskosten. Het compacte ontwerp vermindert trillingen en elimineert TCP-calibratie, wat zorgt voor snellere installatie en betrouwbare werking. In combinatie met Xtensive Bevel Technology corrigeert hij automatisch hoeken voor consistente, hoogwaardige afschuiningen.

ZEER ZWARE EN STARRE CONSTRUCTIE

Het brugontwerp van de V310 is speciaal ontworpen voor zware boorbewerkingen. De robuuste, stijve constructie minimaliseert trillingen en zorgt voor stabiele toevoersnelheden, zelfs bij grote gatdiameters. Deze sterkte zorgt voor hogere nauwkeurigheid, langere gereedschapslevensduur en consistente prestaties bij veeleisende boor- en freeswerkzaamheden.

VOORDELEN

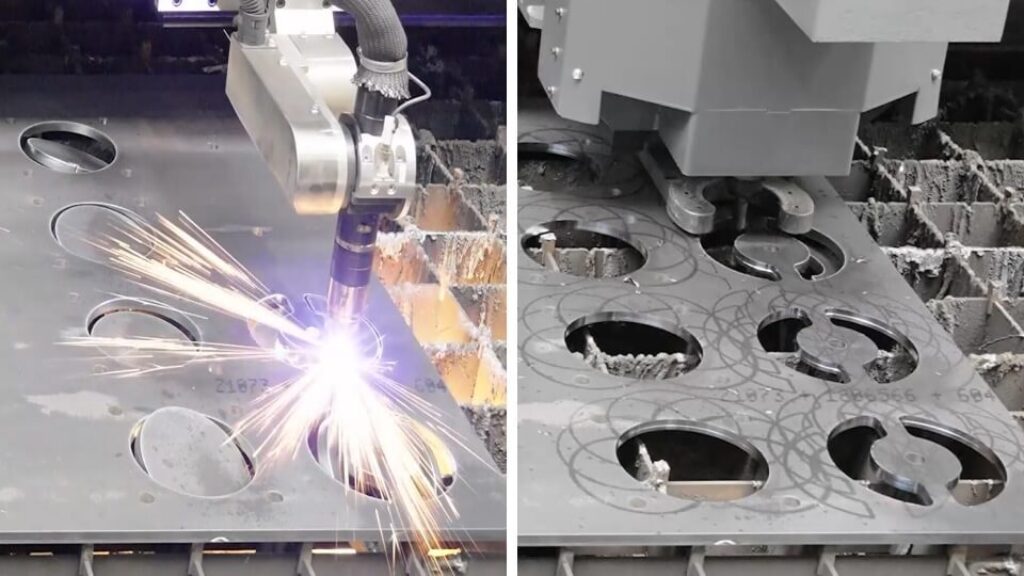

HYBRIDE FREZEN

De hybride freesfunctie bespaart tijd en kosten door eerst te plasmasnijden en vervolgens de rest automatisch te frezen — zonder programmeerkennis of proceservaring.

VERLAAGDE X-RAIL

Bij een nesting van 400 onderdelen kunnen operators de rails honderden keren oversteken. Daarom is de X-rail ontworpen met een trapachtige hoogte, wat het laden en lossen vergemakkelijkt.

ONBEMANDE BEDIENING

Verwerk meerdere platen met bufferbeheer, papierloos dashboarden, taakclustering en automatische gereedschapsselectie – maximaliseer de uptime met minimale supervisie.

SLIM BOREN EN FREZEN

Volgorde van klemmingmeting, contactboren met materiaaldetectie en koppelmeting – verbeter de procesprestaties en de levensduur van de gereedschappen.

SPECIFICATIES

UPGRADE UW MACHINE

Verleng de machine

Dankzij de modulaire constructie van zowel de machine als de snijtafel bent u verzekerd van maximale productiviteit. Verleng de X-rail en tafel om eenvoudig te schalen wanneer uw productie toeneemt.

Tweede brug op één X-rail

Een tweede brug kan op hetzelfde X-railsysteem worden toegevoegd, waardoor twee machines gelijktijdig aan één lange tafel kunnen werken. Dit verhoogt de productiviteit en maximaliseert de uptime zonder extra vloeroppervlak.

Buissnijmodule

De V310 kan worden uitgerust met een buissnijmodule, waarmee ronde buizen nauwkeurig kunnen worden plasmasneden op dezelfde machine – met perfecte profilering en bevelsneden voor lassen.

Load Manager-module

Met de SigmaNEST Load Manager-module heeft u volledige controle over complexe werkorders; productie kan snel worden beoordeeld en orders kunnen eenvoudig aan elke compatibele machine worden toegewezen.

Color Offload-module

Maak het uitladen eenvoudiger en nauwkeuriger met kleurcodering. De Color Offload-module voorkomt verwarring bij de operator door geneste onderdelen weer te geven in kleuren die kunnen worden toegewezen per klant, order of fabriekstraject.

GEÏNTERESSEERD?

Neem contact met ons op

We horen graag van u! Of u nu vragen heeft, ondersteuning nodig hebt of meer wilt weten over onze producten en diensten – ons team staat klaar om te helpen.

De V310 gebruikt een robuuste brugconstructie met spiraalvormige tandheugelaandrijvingen en precieze lineaire geleidingen. Deze combinatie minimaliseert mechanische speling en vermindert trillingen, zelfs tijdens zwaar boren of hoge snelheden bij het snijden, waardoor een consistente nauwkeurigheid jarenlang behouden blijft met minimale herkalibratie.

Voortman biedt diagnose op afstand, preventieve onderhoudspakketten en volledige serviceondersteuning. De meeste problemen kunnen op afstand via de machine-interface worden opgelost, wat de stilstandtijd en onderhoudskosten vermindert. Reserveonderdelen worden regionaal opgeslagen voor een snelle reactie bij fysieke interventie.

De snijtafel van de V310 kan worden uitgerust met een schuiftransporteur die slakken en kleine onderdelen automatisch in opvangbakken transporteert. Dit vermindert het handmatig legen en hanteren van de bakken aanzienlijk. Door ophoping onder de snijzone te voorkomen, verbetert het ook de efficiëntie van de stofafzuiging, waardoor dampen effectiever kunnen worden verwijderd tijdens het snijproces - wat zorgt voor een schonere en veiligere werkomgeving.

Het portaal en de brug van de machine zijn speciaal ontworpen voor zwaar boorwerk. Hun stijve constructie minimaliseert trillingen en zorgt voor stabiele toevoersnelheden, zelfs voor diepe gaten of gaten met een grote diameter, wat resulteert in hogere precisie, langere levensduur van het gereedschap en consistente prestaties tijdens veeleisende boor- en freestaken.

De V310 heeft een laser pointer die ook gebruikt kan worden om de buitencontour van de nesting op de plaat te tekenen voor het snijden. Hierdoor kan de operator visueel controleren of alle onderdelen correct gemonteerd zijn, materiaalverspilling voorkomen en de uitlijning bevestigen zonder het eigenlijke snijproces te starten.